- •Кристаллическое строение металла

- •1. Объемно-центрированная кубическая решетка (оцк)

- •2. Гране-центрированная кубическая решетка (гцк)

- •3. Гексоганальная плотно-упакованная решетка (гпу)

- •Анизотропия свойств кристаллов

- •Дефекты кристаллического строения

- •1. Точечные дефекты – их размеры малы во всех трех измерениях.

- •Кристаллизация металлов

- •Полиморфные превращения в металлах и сплавах.

- •1.Диффузионный механизм

- •2. Мартенситный механизм

- •Магнитные превращения.

- •Пластическая деформация металлов.

- •Структурные изменения при холодной пластической деформации.

- •Механические свойства металлов и сплавов.

- •Статические испытания на растяжение.

- •Прочностные характеристики.

- •Предел пропорциональности

- •2. Условный предел упругости

- •3. Условный предел текучести

- •4. Предел прочности (временное сопротивление)

- •5. Истинное сопротивление разрыву (sк)

- •Пластические характеристики

- •Определение твердости

- •Механические характеристики, определяемые при динамических испытаниях.

- •Строение сплавов.

- •Твердые растворы

- •Твердые растворы вычитания

- •Промежуточные фазы

- •Типовые диаграммы состояний.

- •Диаграмма состояния сплавов образующие химические соединения.

- •Диаграмма состояния сплавов испытывающие полиморфные превращения

- •Связь между диаграммой состояния и свойствами материалов.

- •Диаграмма состояния железо-углерод

- •Цементит

- •Аустенит

- •Процесс структурообразования в системе железо углерод.

- •Диаграмма состояния железо-графит

- •Виды термообработки металлов.

- •Основные виды термообработки

- •Термическая обработка стали

- •Превращение стали при нагреве.

- •Превращения в сталях при охлаждении

- •Мартенситное превращение

- •Промежуточное превращение (бинитное)

- •В.№37 Термообработка сталей. Понятие отжига II рода. Виды отжига сталей II рода (полнный, неполнный, нормализация, изотермический,): особенности, назначение, температура нагрева, выдержка, охлаждение

- •Отжиг второго рода

- •Виды отжига второго рода

- •Закалка сталей.

- •Закалку разделяют на полную и неполную.

- •Отпуск стали

- •Химико-термическая обработка стали

- •Цементация сталей

- •Азотирование стали

- •Термомеханическая обработка стали.

Закалка сталей.

Для повышения твердости и прочности стали подергают закалке. Закалка стали заключается в нагреве до температуры выше А1, А3, Аm, выдержки при этой температуре до полной фазовой перекристаллизации и охлаждаются со скоростью выше критической.

Закалку разделяют на полную и неполную.

Полная закалка– проводится для доэвтектоидных сталей и заключается в нагреве до температуры выше А3 на 30-50 выдержки и охлаждения, при этом формируется структура мартенсита.

Неполная закалка – применяется для заэвтектоидных сталей, заключается в нагреве до температуры А1, выдержки и охлаждении со скоростью выше критической.

В этом случае структура мартенсит + цементит.

В.№39 Термообработка сталей. Отпуск закаленной стали. Основные превращения, протекающие при отпуске сталей: сущность, условия протекания, последовательность, образующаяся структура.

Термическая обработка сталей.

Отжиг – заключается в нагреве до температуры выше А1 выдержки при этой температуре, и медленном охлаждении преимущественно с печью.

Цель отжига: получение однородной, равновесной структуры, свободной от остаточных напряжений.

Отжиг первого рода – особенностью является то, что он протекает не зависимо от фазовых превращений в стали.

Виды отжига первого рода

Гомогенизирующий отжиг (диффузионный) проводят для выравнивания химических составов в стальных отливках, заключается в нагреве до температуры на 200-300 выше А3, выдержке при этой температуре и охлаждении в печи.

Рекристаллизационный отжиг заключается в нагреве холодно-деформируемых полуфабрикатов выше температуры рекристаллизации, выдержки при этой температуре, охлаждение с печью.

Основным процессом рекристаллизационного отжига является рекристаллизация.

Отжиг для снятия напряжений проводится после обработки сталей таких как ковка, сварка, в некоторых случаях после литься.

Заключается в нагреве до температуры 160-400(700), выдержка, и охлаждение.

При этом протекает в основном возврат, что приводит к снижению внутренних напряжений.

Отпуск стали

Структура закаленной стали характеризуется значительной неравновестностью поэтому при любом нагреве закаленной на мартенсит стали будут протекать процессы приводящие систему к свободной энергии.

Нагрев закаленной стали до температуры ниже А1, выдержка при этой температуре и охлаждение называют отпуском закаленной стали.

Все процессы протекающие при отпуске принято разделить на 3 превращения: в углеродистых сталях, не содержащихся легирующих элементов, первое превращение протекает при температурах от 80 до 200, третье 300-4000.

Первое превращение – заключается, в том что из мартенсита выделятся часть углерода образуются промежуточные ε-карбиды состава примерно Fe2,4C – это превращение с очень медленной скоростью, протекает и при медленной температуре.

2 превращение – одновременно протекает распад мартенсита, если при закалке в структуре сохраняется остаточный аустенит, то он распадается на смесь пересыщенного альфа твердого раствора и ε-карбида и начинается превращение с карбида в цементит.

3 превращение – завершающая процессы распада мартенсита (мартенсит переходит в феррит) распада остаточного аустенита, и карбидное превращение ε-карбида в цементит.

В.№40 Отпуск закаленной стали: низкий, средний и высокий отпуск. Изменение свойств при отпуске сталей. Понятие об отпускной хрупкости I и II рода.

Отпуск стали

Структура закаленной стали характеризуется значительной неравновестностью поэтому при любом нагреве закаленной на мартенсит стали будут протекать процессы приводящие систему к свободной энергии.

Нагрев закаленной стали до температуры ниже А1, выдержка при этой температуре и охлаждение называют отпуском закаленной стали.

Все процессы протекающие при отпуске принято разделить на 3 превращения: в углеродистых сталях, не содержащихся легирующих элементов, первое превращение протекает при температурах от 80 до 200, третье 300-4000.

Первое превращение – заключается, в том что из мартенсита выделятся часть углерода образуются промежуточные ε-карбиды состава примерно Fe2,4C – это превращение с очень медленной скоростью, протекает и при медленной температуре.

2 превращение – одновременно протекает распад мартенсита, если при закалке в структуре сохраняется остаточный аустенит, то он распадается на смесь пересыщенного альфа твердого раствора и ε-карбида и начинается превращение с карбида в цементит.

3 превращение – завершающая процессы распада мартенсита (мартенсит переходит в феррит) распада остаточного аустенита, и карбидное превращение ε-карбида в цементит.

Различают 3 вида отпуcка:

- низкий

- средний

- высокий

Низкий отпуск – проводят при температурах 150-200 для снижения внутренних напряжений и уменьшения хрупкости мартенсита при сохранении высокой твердости и прочности. Структура после низкого отпуска отпущенный мартенсит.

Средний отпуск – проводят при температурах 350-450,с целью снижения твердости стали, при повышении предела упругости, выносливости, пластичности и вязкости. Структура троостит отпуска.

Высокий отпуска – проводят при температуре 550-650 для достижения оптимального сочетания механических свойств, структура сорбит отпуска с мелкими сферическими частицами цементита.

Термообработка состоящая из закалки и высокого отпуска значительно улучшающая комплекс механических свойств сталей применяется наиболее широко и называется улучшением.

При нагреве закаленных сталей до температуры выше 750 приводит к огрублению частиц цементита и снижению механических свойств.

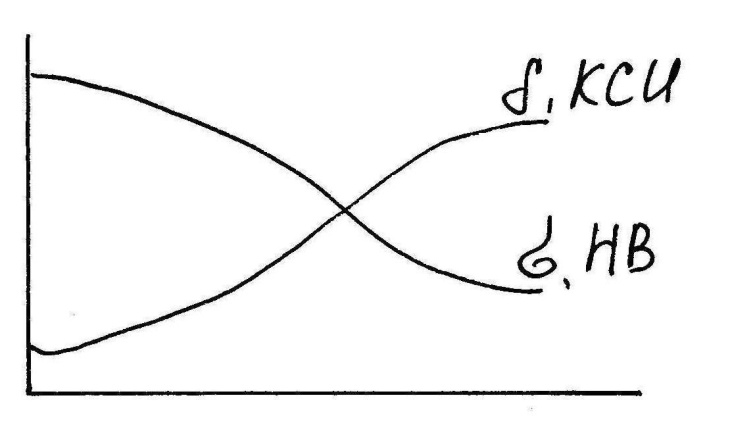

Изменение температуры отпуска приводит к снижению прочности и твердости и повышению пластичности и вязкости.

В№41 Химико-термическая обработка сталей: общие закономерности, происходящие процессы, виды и назначение.