- •Кристаллическое строение металла

- •1. Объемно-центрированная кубическая решетка (оцк)

- •2. Гране-центрированная кубическая решетка (гцк)

- •3. Гексоганальная плотно-упакованная решетка (гпу)

- •Анизотропия свойств кристаллов

- •Дефекты кристаллического строения

- •1. Точечные дефекты – их размеры малы во всех трех измерениях.

- •Кристаллизация металлов

- •Полиморфные превращения в металлах и сплавах.

- •1.Диффузионный механизм

- •2. Мартенситный механизм

- •Магнитные превращения.

- •Пластическая деформация металлов.

- •Структурные изменения при холодной пластической деформации.

- •Механические свойства металлов и сплавов.

- •Статические испытания на растяжение.

- •Прочностные характеристики.

- •Предел пропорциональности

- •2. Условный предел упругости

- •3. Условный предел текучести

- •4. Предел прочности (временное сопротивление)

- •5. Истинное сопротивление разрыву (sк)

- •Пластические характеристики

- •Определение твердости

- •Механические характеристики, определяемые при динамических испытаниях.

- •Строение сплавов.

- •Твердые растворы

- •Твердые растворы вычитания

- •Промежуточные фазы

- •Типовые диаграммы состояний.

- •Диаграмма состояния сплавов образующие химические соединения.

- •Диаграмма состояния сплавов испытывающие полиморфные превращения

- •Связь между диаграммой состояния и свойствами материалов.

- •Диаграмма состояния железо-углерод

- •Цементит

- •Аустенит

- •Процесс структурообразования в системе железо углерод.

- •Диаграмма состояния железо-графит

- •Виды термообработки металлов.

- •Основные виды термообработки

- •Термическая обработка стали

- •Превращение стали при нагреве.

- •Превращения в сталях при охлаждении

- •Мартенситное превращение

- •Промежуточное превращение (бинитное)

- •В.№37 Термообработка сталей. Понятие отжига II рода. Виды отжига сталей II рода (полнный, неполнный, нормализация, изотермический,): особенности, назначение, температура нагрева, выдержка, охлаждение

- •Отжиг второго рода

- •Виды отжига второго рода

- •Закалка сталей.

- •Закалку разделяют на полную и неполную.

- •Отпуск стали

- •Химико-термическая обработка стали

- •Цементация сталей

- •Азотирование стали

- •Термомеханическая обработка стали.

Мартенситное превращение

Протекает при непрерывном охлаждении в интервале температур от Mn до Mк, при этом скорость охлаждения должна быть такой при которой подавляются диффузионные процессы. С минимальная скорость охлаждения при которой формируется структура мартенсита называется критической скоростью охлаждения, на S-диаграмме этой скорости охлаждения соответствует касательная температурная линия диаграммы.

Мартенсит – пресыщенный твердый раствор внедрения углерода в альфа-железо.

Благодаря высокому содержанию углерода кристаллическая решетка мартенсита тетрагональная, все атомы углерода в ней располагаются на параллельных ребрах.

Мартенсит является не равновесной фазой и характеризуется очень высокой твердостью и прочностью, очень низкой вязкостью и практически нулевой пластичностью.

В.№35 Структурные превращения в сталях при охлаждении. Понятие о диаграмме изотермического превращения переохлажденного аустенита (С-диаграмма). Промежуточное (бейнитное) превращение аустенита: последовательность и особенности, понятие бейнита (верхнего и нижнего).

Промежуточное превращение (бинитное)

Процессы распада аустенита делят на 2 вида

Диффузионное превращение – перлитное и бинитное

бездиффузионное превращение (сдвиговое - мартенситное)

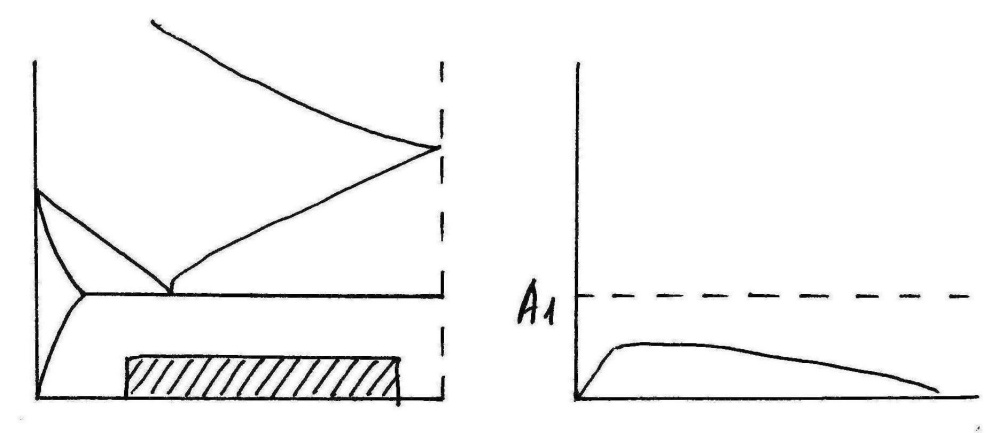

Перлитное превращение аустенита начинается при охлаждении ниже температуры А1, превращение аустенита в феррит начинается на границах зерен, поскольку феррит содержит значительно меньше углерода, то при образовании кристалла феррита, примыкающие к нему области обогащаются углеродом, и в результате в них формируются кристаллы цементита.

Рядом происходит объединение области углеродом, поэтому там облегчается полиморфные превращения аустенита в феррит.

Формируется структура пластинчатого типа в колонии параллельных пластин перлита растут до соприкосновения, поэтому каждое зерно аустенита содержит несколько перлитных колоний.

Бинитное превращение протекает в интервале температур между перлитом и мартенситом и имеет черты обоих превращений. При бинитном превращении происходит диффузионное перераспределение углерода и сдвиговое полиморфное превращение. При этом образуется смесь альфа-фазы и карбида, которая называется бинит. Предполагается что превращение начинается с перераспределения углерода, в результате которого одни ионы аустенита обогащаются углеродом, другие обедняются, с уменьшением количества углерода повышается температура Mn (начало мартенситных превращений) и в объединенных областях протекает полиморфное превращение по мартенситному механизму.

В областях обогащенных углеродом образуются карбиды, бинит образовавшийся при температурах 400-500 называется верхний бинит, а при более низких температурах нижний бинит. Верхний бинит отличается от нижнего составом бинитной фазы.

В верхнем бините карбидная фаза цементит, в нижнем бините промежуточный σ карбид.

Наилучшем сочетанием прочность и вязкости обладает нижний бинит.

В.№36Термообработка сталей. Понятие отжига I рода. Виды отжига сталей I рода (диффузионный, рекристаллизационный, отжиг для снятия напряжений): особенности, назначение, температура нагрева, выдержка, охлаждение

Термическая обработка сталей.

Отжиг – заключается в нагреве до температуры выше А1 выдержки при этой температуре, и медленном охлаждении преимущественно с печью.

Цель отжига: получение однородной, равновесной структуры, свободной от остаточных напряжений.

Отжиг первого рода – особенностью является то, что он протекает не зависимо от фазовых превращений в стали.

Виды отжига первого рода

Гомогенизирующий отжиг (диффузионный) проводят для выравнивания химических составов в стальных отливках, заключается в нагреве до температуры на 200-300 выше А3, выдержке при этой температуре и охлаждении в печи.

Рекристаллизационный отжиг заключается в нагреве холодно-деформируемых полуфабрикатов выше температуры рекристаллизации, выдержки при этой температуре, охлаждение с печью.

Основным процессом рекристаллизационного отжига является рекристаллизация.

Отжиг для снятия напряжений проводится после обработки сталей таких как ковка, сварка, в некоторых случаях после литься.

Заключается в нагреве до температуры 160-400(700), выдержка, и охлаждение.

При этом протекает в основном возврат, что приводит к снижению внутренних напряжений.