- •30. Промежуточное бейнитное превращение. Его механизм особенности, строение и состав бейнита.

- •31. Диаграмма изотермического распада аустенита для доэвтектоидных, эвтектоидных, завтектоидных сталей. Распад аустенита при непрерывном охлаждении.

- •32. Влияние легирующих элементов на диаграмму изотермического распада аустенита.

- •33. Превращения мартенсита при отпуске.

- •34. Отжиг стали. Виды отжига и их назначения. Параметры термообработки, формирующиеся структуры и свойства.

- •35. Нормализация, её цель, параметры обработки, структуры для различных сталей и свойства.

- •36. Закалка стали. Её цель. Выбор температуры нагрева под закалку. Структуры сталей после закалки. Способы закалки , их достоинства и недостатки. Закалочные среды и требование к ним.

- •37. Отпуск стали. Виды отпуска: параметры, структуры, свойства сталей после различных видов отпуска. Отпускная хрупкость и способы её предотвращения. Изменение механических свойств при отпуске.

- •38. Улучшение: параметры термообработки, назначение, структура и свойства.

- •39. Прокаливаемость и закаливание стали. Влияние различных факторов на прокаливаемость и закаливаемость. Сквозная прокаливаемость. Критический диаметр.

37. Отпуск стали. Виды отпуска: параметры, структуры, свойства сталей после различных видов отпуска. Отпускная хрупкость и способы её предотвращения. Изменение механических свойств при отпуске.

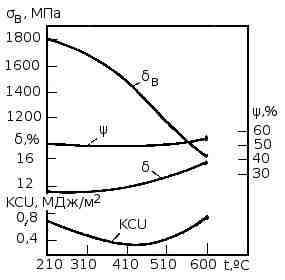

Отпуск - нагрев закалённой стали до температур ниже Ас1, выдержка и охлаждение. Цель отпуска - получение окончательной структуры и свойств стали. Отпуск основан на превращениях мартенсита при нагреве в результате которых происходит изменение структуры и свойств стали (рис. 6).

Рис. 6. Влияние температуры отпуска на механические свойства закалённой стали.

Различают три вида отпуска. Окончательная термообработка, назначаемая изделию для придания требуемых свойств, состоит из закалки и последующего отпуска. Закалку с низким отпуском применяют для деталей машин и инструмента, от которых требуется высокая твёрдость и износостойкость. Структура Мотп. Закалку с последующим средним отпуском - для изделий с повышенными упругими свойствами. Структура Тотп. Закалку с высоким отпуском (улучшение) - для деталей, работающих при повышенных динамических (ударных) и циклических нагрузках. Структура Сотп.

Существуют определённые температурные интервалы отпуска, в которых снижается ударная вязкость (рис. 7). Понижение ударной вязкости при температурах отпуска называется отпускной хрупкостью.

Отпускная хрупкость 1 рода (необратима) наблюдается в температурном интервале среднего отпуска (250...400⁰С) у всех конструкционных сталей. Её связывают с неравномерным выделением карбидов из мартенсита по границам зёрен. Хрупкость 1 рода устраняется нагревом до температуры выше 400⁰С, снижающим, однако, твёрдость.

Отпускная хрупкость 2 рода (обратимая) проявляется при температуре 500...550⁰С в Cr-Ni- и Cr-Mn-улучшаемых сталях. Предполагаемая причина - скопление фосфора и элементов внедрения по границам зёрен при медленном охлаждении. Хрупкость 2 рода устраняется повторным отпуском с быстрым охлаждением. Для предупреждения обратимой хрупкости стали легируют молибденом (0,3%) или вольфрамом (до 1%).

38. Улучшение: параметры термообработки, назначение, структура и свойства.

Улучшение: ТО = З+ВО. Назначение для деталей, работающих при повышенных динамических (ударных) и циклических нагрузках. Структура: Сотп. Его назначение – измельчение структуры, повышение механических свойств и повышение обрабатываемости стали резанием.

39. Прокаливаемость и закаливание стали. Влияние различных факторов на прокаливаемость и закаливаемость. Сквозная прокаливаемость. Критический диаметр.

Закаливаемость - способность стали повышать твёрдость при закалке. Закаливаемость зависит от содержания углерода в мартенсите: чем больше в нём углерода, тем выше его твёрдость.

Прокаливаемость - способность стали получать структуру мартенсита на определённую глубину. Она характеризуется критическим диаметром: Dкр - максимальный диаметр цилиндрического образца, в центре которого после закалки образуется мартенситная структура (сквозная прокаливаемость) или структура полумартенсита (50% мартенсита +50% троостита).

Для деталей, воспринимающих рабочую нагрузку равномерно по всему сечению, необходима сквозная прокаливаемость для получения однородной отпускной структуры и, следовательно, одинаковых свойств по всему сечению.

Прокаливаемость тем выше, чем выше устойчивость переохлаждённого аустенита и меньше критического скорость закалки. Прокаливаемость зависит от химического состава, размера зерна (температуры нагрева), охлаждающей среды, формы и габаритов детали.

1. Основное влияние на прокаливаемость стали оказывают легирующие элементы. Легирующие элементы, растворённые в аустените (кроме кобальта), смещая С-кривую вправо, повышают его устойчивость, Vкр снижается, а прокаливаемость увеличивается. Для повышения прокаливаемости в стали добавляют хром, марганец, кремний, никель, молибден, вольфрам, малые добавки бора. Легированные стали с более высокой прокаливаемостью используют для изготовления крупных деталей.

Легирующие элементы, находящиеся в виде карбидов, нитратов (V, Ti, Nb), уменьшают устойчивость аустенита, снижая прокаливаемость.

2. Влияние размера зерна аустенита. Зародыши феррито-цементитной структуры преимущественно образуются по границам зёрен аустенита. Чем крупнее зерно, тем меньше суммарная протяжённость границ, меньше число возникающих зародышей и выше устойчивость аустенита. Повышение температуры и длительности нагрева приводят к укрупнению зерна и, следовательно, к увеличению прокаливаемости.