- •1. Определения, Основные положения надёжности.

- •2 Характерные неисправности деталей.

- •3. Структура процесса восстановления деталей.

- •4. Технико-экономические аспекты восстановления деталей.

- •5 . Очистка деталей (виды и свойства загрязнений)

- •6. Очистка деталей (физические основы очистки…)

- •7.Очистка деталей (очистные технологические среды; о обор.

- •8. Определение техн-ого состояния деталей ремонтного фонда

- •9. Способы создания ремонтных заготовок.

- •11. Восстановление деталей способом ремонтных размеров

- •12. Восстановление деталей пластич. Деформированием металла

- •13. Электромеханическая обработка

- •14 Восстановление деталей с вложением материала в исходную заготовок

- •16. Сварка в процессах создания ремонтных заготовок

- •17. Восстановление деталей пайкой.

- •18. Заливка жидким металлом.

- •19. Восстановление деталей с примен. Синтетических матер.

- •20. Восстановление деталей наплавкой.

- •21. Восстановление деталей напылением.

- •22. Восстановление деталей припеканием.

- •23. Восстановление деталей электрохим. И хим. Покрытиями.

- •24. Электрофизические способы нанесения покрытий.

- •25. Классификация м-ов упрочняющей обр-ки деталей машин.

- •1) Упрочнение с изменением структуры всего объёма металла

- •2) Упрочнение с изменением структуры и микрогеометрии поверхности детали

- •3) Упрочнение с изменением химического состава поверхностного слоя металла

- •4) Упрочнение с изменением энергетического запаса поверхностного слоя

- •5) Упрочнение с созданием плёнки или износостойкого покрытия на поверхности детали

- •26. Упрочнение с изменением структуры всего объёма металла.

- •27. Термообработка при положительных температурах.

- •28. Криогенная обработка

- •29. Упрочнение с изменением микрогеометрии поверхности и наклепом.

- •30. Упрочнение деталей машин резанием

- •31. Упрочнение деталей машин поверхностным пластическим деформир.

- •32. Электрофизическая упрочняющая обработка.

- •33. Упрочнение поверхности концентрированными потоками энергии.

- •34. Упрочнение с изменением химического состава поверхностного слоя металла.

- •35. Химико-термическая обработка.

- •36 Физико- химическая упрочняющая обработка

- •37. Упрочнение с изменением энергетического запаса поверхностного слоя

- •38. Упрочняющая обработка в магнитном поле.

- •39. Упрочнение с созданием пленки или износ покрытия на пов-ти детали.

- •40. Упрочнение детали машин осаждением химической реакцией.

- •41. Осаждение физическим воздействием

- •42.Упрочнение деталей электролитическими покрытиями

- •43. Нанесение износостойких покрытий.

- •44. Комбинированные методы упрочнения деталей машин

20. Восстановление деталей наплавкой.

Наплавка широко применяется при восстановлении цилиндрических поверхностей деталей, шлицевых поверхностей, изношенных зубьев шестерён и т. д.

Дуговая наплавка под флюсом заключается в том, что электрическая дуга горит между электродом и заготовкой под слоем гранулированного флюса толщиной 10–40 мм. Наплавка под флюсом обеспечивает высокое качество наплавленного металла, так как сварочная ванна защищена от вредного влияния кислорода и азота воздуха. Флюсы содержат стабилизирующие, газообразующие, шлакообразующие, раскисляющие, легирующие и связующие вещества.

Н аплавка

в среде защитных газов

состоит в том, что в зону электрической

дуги через газоэлектрическую горелку

подаётся под давлением защитный газ,

который, оттесняя воздух, защищает

расплавленный металл сварочной ванны

от вредного воздействия на него кислорода

и азота воздуха

аплавка

в среде защитных газов

состоит в том, что в зону электрической

дуги через газоэлектрическую горелку

подаётся под давлением защитный газ,

который, оттесняя воздух, защищает

расплавленный металл сварочной ванны

от вредного воздействия на него кислорода

и азота воздуха

Вибродуговая наплавка осуществляется автоматической головкой вибрирующим электродом с частотой 50–100 Гц и амплитудой 1–3 мм. Цикл наплавки состоит из короткого замыкания, дугового разряда и холостого хода. Во время дугового разряда электрод и заготовка оплавляются, при этом на конце электрода образуется капля металла, которая переносится на заготовку преимущественно во время короткого замыкания.

Плазменная наплавка осуществляется с использованием плазменной струи, представляющей собой частично или полностью ионизированный газ, обладающий свойствами электропроводности и имеющий высокую температуру. Она создаётся дуговым разрядом, размещённым в узком канале специального устройства, при обдуве электрической дуги потоком плазмообразующего газа.

Лазерная наплавка представляет собой технологический метод получения покрытий с заданными физико-механическими свойствами путём нанесения на поверхность детали наплавочного материала с последующим оплавлением его лазерным лучом.

Индукционная наплавка основана на использовании токов высокой частоты (ТВЧ) для нагрева металла детали и присадочного материала. Индукционный нагрев обеспечивает высокую скорость роста температуры (до 200°С/с) и высокую производительность процесса.

21. Восстановление деталей напылением.

Сущность процесса состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность деталей струёй сжатого воздуха или инертного газа. При этом мелкие частицы расплавленного металла (размером 0,002–0,2 мм), находясь в пластическом состоянии с температурой 0,85–0,95 от температуры плавления исходного металла, с большой скоростью (140–300 м/с) достигают поверхности детали. При ударе о поверхность детали они деформируются и, внедряясь в её поры и неровности, образуют покрытие.

В зависимости от вида энергии, используемой в аппаратах для

напыления, различают следующие способы напыления: газопламенное, дуговое, индукционное (токами высокой частоты), детонационное и плазменное.

Газопламенное напыление покрытий выполняется с помощью специальных аппаратов, в которых напыляемый металл плавится под воздействием ацетиленокислородного пламени, а распыляется струёй сжатого воздуха.

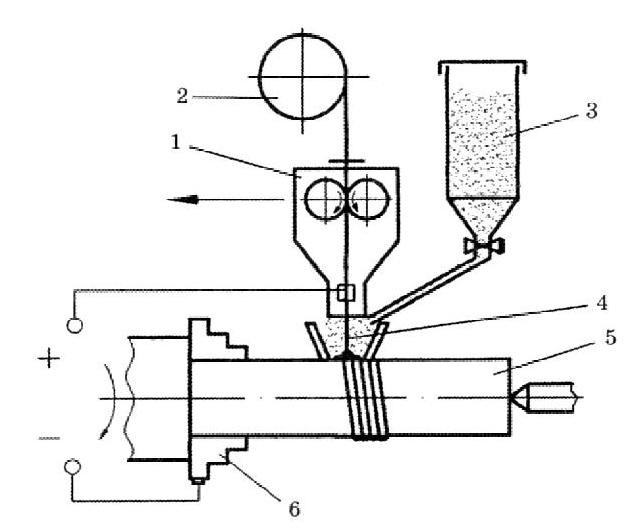

Дуговое напыление – процесс, с помощью которого металл расплавляется электрической дугой, горящей между двумя проволоками, изолированными друг от друга.

Детонационное напыление заключается в расплавлении металла, его распылении и переносе на поверхность детали за счёт энергии взрыва смеси ацетилена и кислорода.

Плазменное напыление основано на нанесении металлических покрытий на поверхность детали путём использования тепловых и динамических свойств плазменной струи. В качестве плазмообразующего газа применяют азот, гелий или аргон.