- •1. Определения, Основные положения надёжности.

- •2 Характерные неисправности деталей.

- •3. Структура процесса восстановления деталей.

- •4. Технико-экономические аспекты восстановления деталей.

- •5 . Очистка деталей (виды и свойства загрязнений)

- •6. Очистка деталей (физические основы очистки…)

- •7.Очистка деталей (очистные технологические среды; о обор.

- •8. Определение техн-ого состояния деталей ремонтного фонда

- •9. Способы создания ремонтных заготовок.

- •11. Восстановление деталей способом ремонтных размеров

- •12. Восстановление деталей пластич. Деформированием металла

- •13. Электромеханическая обработка

- •14 Восстановление деталей с вложением материала в исходную заготовок

- •16. Сварка в процессах создания ремонтных заготовок

- •17. Восстановление деталей пайкой.

- •18. Заливка жидким металлом.

- •19. Восстановление деталей с примен. Синтетических матер.

- •20. Восстановление деталей наплавкой.

- •21. Восстановление деталей напылением.

- •22. Восстановление деталей припеканием.

- •23. Восстановление деталей электрохим. И хим. Покрытиями.

- •24. Электрофизические способы нанесения покрытий.

- •25. Классификация м-ов упрочняющей обр-ки деталей машин.

- •1) Упрочнение с изменением структуры всего объёма металла

- •2) Упрочнение с изменением структуры и микрогеометрии поверхности детали

- •3) Упрочнение с изменением химического состава поверхностного слоя металла

- •4) Упрочнение с изменением энергетического запаса поверхностного слоя

- •5) Упрочнение с созданием плёнки или износостойкого покрытия на поверхности детали

- •26. Упрочнение с изменением структуры всего объёма металла.

- •27. Термообработка при положительных температурах.

- •28. Криогенная обработка

- •29. Упрочнение с изменением микрогеометрии поверхности и наклепом.

- •30. Упрочнение деталей машин резанием

- •31. Упрочнение деталей машин поверхностным пластическим деформир.

- •32. Электрофизическая упрочняющая обработка.

- •33. Упрочнение поверхности концентрированными потоками энергии.

- •34. Упрочнение с изменением химического состава поверхностного слоя металла.

- •35. Химико-термическая обработка.

- •36 Физико- химическая упрочняющая обработка

- •37. Упрочнение с изменением энергетического запаса поверхностного слоя

- •38. Упрочняющая обработка в магнитном поле.

- •39. Упрочнение с созданием пленки или износ покрытия на пов-ти детали.

- •40. Упрочнение детали машин осаждением химической реакцией.

- •41. Осаждение физическим воздействием

- •42.Упрочнение деталей электролитическими покрытиями

- •43. Нанесение износостойких покрытий.

- •44. Комбинированные методы упрочнения деталей машин

12. Восстановление деталей пластич. Деформированием металла

Способ основан на использовании пластических свойств металлов, т. е. их способности изменять свои размеры и форму под действием внешних сил и сохранять данные размеры и форму после прекращения действия данных сил. При этом способе материал детали перемещается к изношенной поверхности из нерабочей части детали, восстанавливая её размеры и геометрическую форму без разрушения при напряжениях выше предела упругости. При обработке давлением изменяются не только форма и размеры детали, но и механические свойства и структура металла.

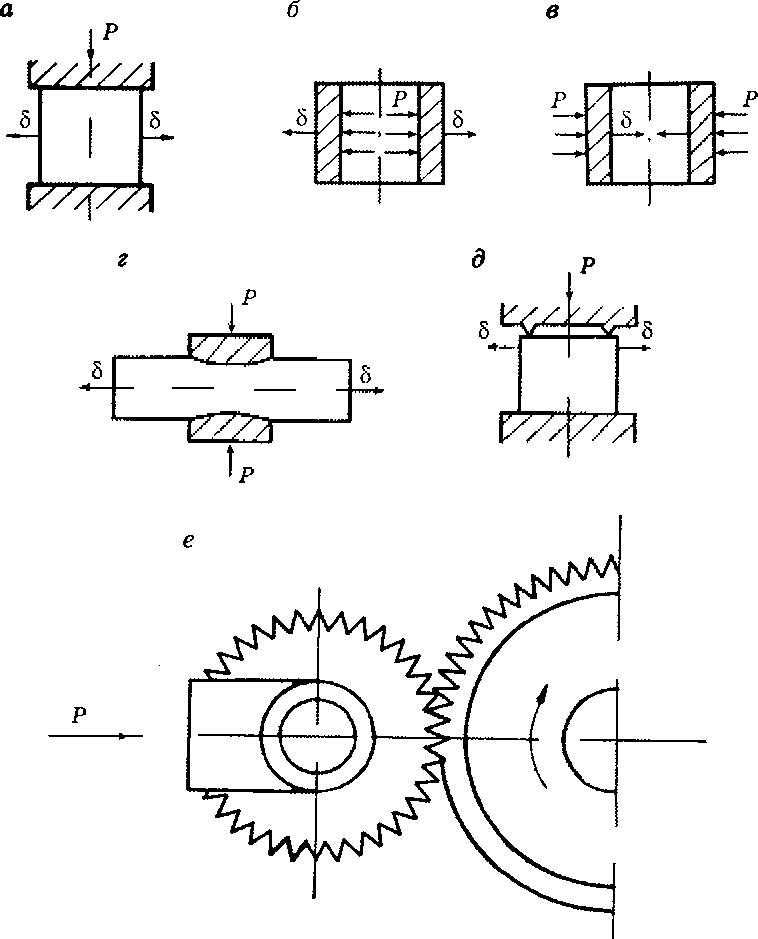

В результате холодного пластического деформирования происходит наклёп, а при горячем деформировании образуется окалина или обезуглероженный поверхностный слой. Поэтому детали после восстановления пластическим деформированием подвергаются, как правило, термической обработке. В зависимости от направления действующей силы Р и требуемой деформации δ различают следующие виды пластического деформирования: осадка, раздача, обжатие, вдавливание и накатка.

Схемы восстановления деталей пластическим деформированием: а – осадка; б – раздача; в – обжатие; г – вытяжка; д – вдавливание; е – накатка.

13. Электромеханическая обработка

Электромеханическую

обработку применяют для восстановления

деталей при небольших износах, а также

для чистовой обработки цилиндрических,

плоских и других поверхностей. Она

позволяет одновременно улучшать

механические свойства поверхностных

слоёв деталей. Сущность способа

заключается в том, что через контакт

инструмента с деталью проходит ток

большой силы (300-520 А) и низкого напряжения

(2-7 В), в результате чего поверхностный

слой металла нагревается и под давлением

инструмента деформируется, сглаживается

и упрочняется. В зависимости от формы

рабочей части инструмента (вдавливающего

или выглаживающего) диаметр заготовки

может быть увеличен до 0,4 мм, а после

выглаживания - 0,2 мм. Принципиальная

схема электромеханической обработки

детали на токарном станке представлена

на рисунке 4.4. Ток от вторичной обмотки

понижающего трансформатора поступает

к детали через контактное устройство

зажимного патрона и инструмент. Деталь

вращается, а инструмент перемещается

вдоль обрабатываемой поверхности,

прижимаясь к детали с необходимым

усилием (300-1200 Н). Температура металла в

зоне контакта составляет 800-900°С.

Электромеханическую

обработку применяют для восстановления

деталей при небольших износах, а также

для чистовой обработки цилиндрических,

плоских и других поверхностей. Она

позволяет одновременно улучшать

механические свойства поверхностных

слоёв деталей. Сущность способа

заключается в том, что через контакт

инструмента с деталью проходит ток

большой силы (300-520 А) и низкого напряжения

(2-7 В), в результате чего поверхностный

слой металла нагревается и под давлением

инструмента деформируется, сглаживается

и упрочняется. В зависимости от формы

рабочей части инструмента (вдавливающего

или выглаживающего) диаметр заготовки

может быть увеличен до 0,4 мм, а после

выглаживания - 0,2 мм. Принципиальная

схема электромеханической обработки

детали на токарном станке представлена

на рисунке 4.4. Ток от вторичной обмотки

понижающего трансформатора поступает

к детали через контактное устройство

зажимного патрона и инструмент. Деталь

вращается, а инструмент перемещается

вдоль обрабатываемой поверхности,

прижимаясь к детали с необходимым

усилием (300-1200 Н). Температура металла в

зоне контакта составляет 800-900°С.

14 Восстановление деталей с вложением материала в исходную заготовок

1. Восстановление деталей способом дополнительных ремонтных деталей- применяются при восстановлении изношенных деталей под номинальные размеры. На изношенную поверхность предварительно обработанной заготовки устанавливают специально изготовленную дополнительную деталь.

2. Сварка в процессах создания ремонтных заготовок Сварка в ремонте машин служит для соединения между собой деталей или их частей, закрепления дополнительной ремонтной детали (ДРД) или накладок и устранения трещин.

3. Восстановление деталей пайкой. В процессе пайки происходят взаимное растворение и диффузия припоя и основного металла, чем и обеспечиваются прочность, герметичность, электропроводность и теплопроводность паяного соединения. При пайке не происходит расплавления металла спаиваемых деталей, благодаря чему резко снижается степень коробления и окисления металла.

3. Заливка жидким металлом. В процессе восстановления детали способом раздельной тепловой подготовки и заливки наращиваемую поверхность детали оплавляют с помощью мощной угольной дуги, газовых горелок или индукционного нагрева; присадочный материал расплавляют отдельно в плавильных печах и заливают из тигля с помощью специального разливочного устройства. Получение заливкой поверхностного слоя, соответствующего по составу металлу детали, обеспечивают подбором шихты соответствующего состава.

4. Восстановление деталей с применением синтетических материалов. Пластмассы в ремонтной практике наносят на поверхности деталей для восстановления их размеров, повышения износостойкости и улучшения герметизации. Одновременно покрытие из пластмассы снижает шум от трения и повышает коррозионную стойкость изделия. Тонкий слой пластмассы практически не ухудшает прочностных показателей металла и придает детали податливость, т.е. способность принимать форму сопряженной детали, что приводит к резкому увеличению площади контакта.

5. Восстановление деталей наплавкой

6. Восстановление деталей напылением

7. Восстановление деталей припеканием

8. Восстановление деталей электрохимическими и химическими покрытиями

15. Восстановление деталей способом дополнительных ремонтных деталей

Этим способом восстанавливают блоки цилиндров, гнёзда клапанов, посадочные отверстия под подшипники качения в картерах коробок передач, задних мостов, ступиц, корпуса масляных и водяных насосов, отверстия с изношенной резьбой в корпусных деталях и другие детали. Крепление дополнительной детали осуществляют за счёт гарантированного натяга, привариванием в нескольких точках или по всему сечению торцовой поверхности, установкой стопорных винтов либо шпилек (для крепления втулок, резьбовых ввёртышей).

Сборку дополнительной и ремонтируемой деталей выполняют обычно за счёт посадки с гарантированным натягом, при этом происходит изменение размеров втулки. При напрессовке её на вал наружный диаметр увеличивается, а при запрессовке в отверстие уменьшается внутренний диаметр. Независимо от способа соединения посадка втулки с натягом должна гарантировать прочность соединения (от проворачивания, перемещений).

Путём замены части детали восстанавливают дорогостоящие элементы конструкции. Изношенная часть детали удаляется, а вновь изготовленная соединяется с деталью с помощью сборочных операций (напрессовки, сварки, пайки). Этот вид ремонта может привести к появлению пространственных отклонений взаимосвязанных поверхностей. Он применяется при ремонте кузовов, рам, кабин.