- •1. Определения, Основные положения надёжности.

- •2 Характерные неисправности деталей.

- •3. Структура процесса восстановления деталей.

- •4. Технико-экономические аспекты восстановления деталей.

- •5 . Очистка деталей (виды и свойства загрязнений)

- •6. Очистка деталей (физические основы очистки…)

- •7.Очистка деталей (очистные технологические среды; о обор.

- •8. Определение техн-ого состояния деталей ремонтного фонда

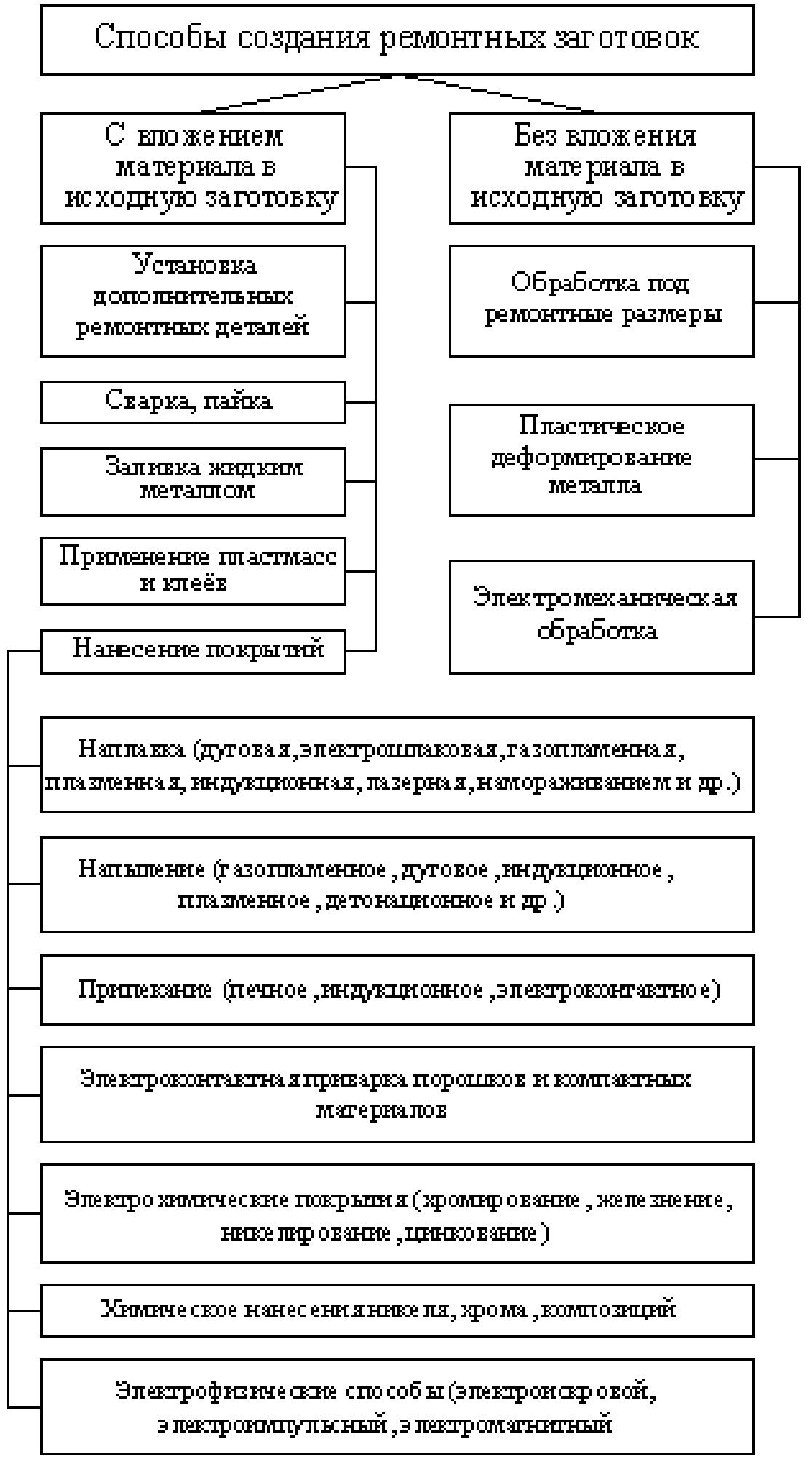

- •9. Способы создания ремонтных заготовок.

- •11. Восстановление деталей способом ремонтных размеров

- •12. Восстановление деталей пластич. Деформированием металла

- •13. Электромеханическая обработка

- •14 Восстановление деталей с вложением материала в исходную заготовок

- •16. Сварка в процессах создания ремонтных заготовок

- •17. Восстановление деталей пайкой.

- •18. Заливка жидким металлом.

- •19. Восстановление деталей с примен. Синтетических матер.

- •20. Восстановление деталей наплавкой.

- •21. Восстановление деталей напылением.

- •22. Восстановление деталей припеканием.

- •23. Восстановление деталей электрохим. И хим. Покрытиями.

- •24. Электрофизические способы нанесения покрытий.

- •25. Классификация м-ов упрочняющей обр-ки деталей машин.

- •1) Упрочнение с изменением структуры всего объёма металла

- •2) Упрочнение с изменением структуры и микрогеометрии поверхности детали

- •3) Упрочнение с изменением химического состава поверхностного слоя металла

- •4) Упрочнение с изменением энергетического запаса поверхностного слоя

- •5) Упрочнение с созданием плёнки или износостойкого покрытия на поверхности детали

- •26. Упрочнение с изменением структуры всего объёма металла.

- •27. Термообработка при положительных температурах.

- •28. Криогенная обработка

- •29. Упрочнение с изменением микрогеометрии поверхности и наклепом.

- •30. Упрочнение деталей машин резанием

- •31. Упрочнение деталей машин поверхностным пластическим деформир.

- •32. Электрофизическая упрочняющая обработка.

- •33. Упрочнение поверхности концентрированными потоками энергии.

- •34. Упрочнение с изменением химического состава поверхностного слоя металла.

- •35. Химико-термическая обработка.

- •36 Физико- химическая упрочняющая обработка

- •37. Упрочнение с изменением энергетического запаса поверхностного слоя

- •38. Упрочняющая обработка в магнитном поле.

- •39. Упрочнение с созданием пленки или износ покрытия на пов-ти детали.

- •40. Упрочнение детали машин осаждением химической реакцией.

- •41. Осаждение физическим воздействием

- •42.Упрочнение деталей электролитическими покрытиями

- •43. Нанесение износостойких покрытий.

- •44. Комбинированные методы упрочнения деталей машин

8. Определение техн-ого состояния деталей ремонтного фонда

Очищенные детали ремонтного фонда сортируют на три группы: годные для дальнейшего применения, подлежащие восстановлению (исходные заготовки) и утильные. Содержание работ по определению технического состояния этих деталей (дефектация) состоит в измерении значений установленных параметров и отнесению их к одной из трёх названных групп. На исходных заготовках находят сочетания повреждений и устанавливают маршруты восстановления. Работы выполняют на сортировочном участке.

К лассификация

дефектов и средств, применяемых при

дефектации деталей:

лассификация

дефектов и средств, применяемых при

дефектации деталей:

В процессе контроля детали сортируют на пять групп и маркируют краской соответствующего цвета: годные (зелёным), годные в соединении с новыми или восстановленными до номинальных размеров деталями (жёлтым), подлежащие ремонту на данном ремонтном предприятии (белым), подлежащие восстановлению на специализированных ремонтных предприятиях (синим) и негодные - утиль (красным).

9. Способы создания ремонтных заготовок.

10. Вос-ние деталей без вложения материала в исх. заготовку

Восстановление деталей спо-бом ремо-ых раз-ов.Заключается в том, что более дорогую и ответственную деталь обрабатывают под ремонтный размер, а сопряжённую заменяют новой.

Величина и количество ремонтных размеров зависят от износа детали и припуска на обработку. Припуск на обработку, т. е. слой металла, который в процессе механической обработки удаляется с поверхности детали, должен обеспечить получение поверхности правильной геометрической формы и требуемой шероховатости. Методика определения ремонтных размеров основана на сохранении геометрической оси детали.

Восстановление деталей пластическим деформированием металла. Способ основан на использовании пластических свойств металлов, т. е. их способности изменять свои размеры и форму под действием внешних сил и сохранять данные размеры и форму после прекращения действия данных сил. При этом способе материал детали перемещается к изношенной поверхности из нерабочей части детали, восстанавливая её размеры и геометрическую форму без разрушения при напряжениях выше предела упругости.

Электромеханическую обработку применяют для восстановления деталей при небольших износах, а также для чистовой обработки цилиндрических, плоских и других поверхностей. Она позволяет одновременно улучшать механические свойства поверхностных слоёв деталей.

Сущность способа заключается в том, что через контакт инструмента с деталью проходит ток большой силы (300-520 А) и низкого напряжения (2-7 В), в результате чего поверхностный слой металла нагревается и под давлением инструмента деформируется, сглаживается и упрочняется. В зависимости от формы рабочей части инструмента (вдавливающего или выглаживающего) диаметр заготовки может быть увеличен до 0,4 мм, а после выглаживания - 0,2 мм.

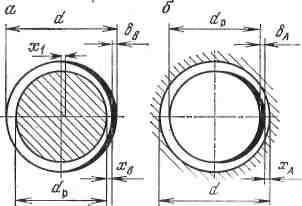

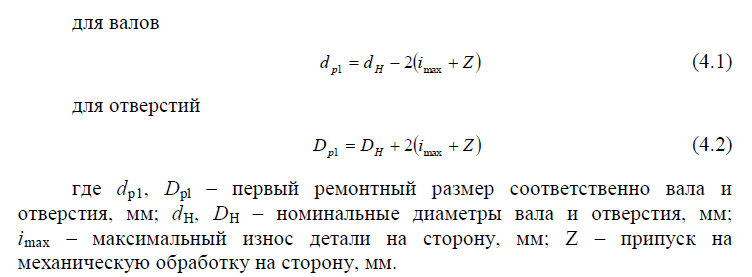

11. Восстановление деталей способом ремонтных размеров

Способ ремонтных размеров заключается в том, что более дорогую и ответственную деталь обрабатывают под ремонтный размер, а сопряжённую заменяют новой. Например, шейки коленчатого вала обрабатывают под ремонтный размер, а вкладыши подбирают новые (уменьшенного ремонтного размера), обеспечивая регламентированный зазор между деталями.

Величина и количество ремонтных размеров зависят от износа детали и припуска на обработку. Припуск на обработку, т. е. слой металла, который в процессе механической обработки удаляется с поверхности детали, должен обеспечить получение поверхности правильной геометрической формы и шероховатости. Поверхность восстановленной детали не должна иметь следов изнашивания, рисок, царапин, микроскопических трещин и других дефектов. Износ устанавливается замером изношенной поверхности детали.

М етодика

определения ремонтных размеров основана

на сохранении геометрической оси детали:

етодика

определения ремонтных размеров основана

на сохранении геометрической оси детали:

а – для вала; б – для отверстия

П ервый

ремонтный размер определяют по формулам:

ервый

ремонтный размер определяют по формулам: