- •1. Определения, Основные положения надёжности.

- •2 Характерные неисправности деталей.

- •3. Структура процесса восстановления деталей.

- •4. Технико-экономические аспекты восстановления деталей.

- •5 . Очистка деталей (виды и свойства загрязнений)

- •6. Очистка деталей (физические основы очистки…)

- •7.Очистка деталей (очистные технологические среды; о обор.

- •8. Определение техн-ого состояния деталей ремонтного фонда

- •9. Способы создания ремонтных заготовок.

- •11. Восстановление деталей способом ремонтных размеров

- •12. Восстановление деталей пластич. Деформированием металла

- •13. Электромеханическая обработка

- •14 Восстановление деталей с вложением материала в исходную заготовок

- •16. Сварка в процессах создания ремонтных заготовок

- •17. Восстановление деталей пайкой.

- •18. Заливка жидким металлом.

- •19. Восстановление деталей с примен. Синтетических матер.

- •20. Восстановление деталей наплавкой.

- •21. Восстановление деталей напылением.

- •22. Восстановление деталей припеканием.

- •23. Восстановление деталей электрохим. И хим. Покрытиями.

- •24. Электрофизические способы нанесения покрытий.

- •25. Классификация м-ов упрочняющей обр-ки деталей машин.

- •1) Упрочнение с изменением структуры всего объёма металла

- •2) Упрочнение с изменением структуры и микрогеометрии поверхности детали

- •3) Упрочнение с изменением химического состава поверхностного слоя металла

- •4) Упрочнение с изменением энергетического запаса поверхностного слоя

- •5) Упрочнение с созданием плёнки или износостойкого покрытия на поверхности детали

- •26. Упрочнение с изменением структуры всего объёма металла.

- •27. Термообработка при положительных температурах.

- •28. Криогенная обработка

- •29. Упрочнение с изменением микрогеометрии поверхности и наклепом.

- •30. Упрочнение деталей машин резанием

- •31. Упрочнение деталей машин поверхностным пластическим деформир.

- •32. Электрофизическая упрочняющая обработка.

- •33. Упрочнение поверхности концентрированными потоками энергии.

- •34. Упрочнение с изменением химического состава поверхностного слоя металла.

- •35. Химико-термическая обработка.

- •36 Физико- химическая упрочняющая обработка

- •37. Упрочнение с изменением энергетического запаса поверхностного слоя

- •38. Упрочняющая обработка в магнитном поле.

- •39. Упрочнение с созданием пленки или износ покрытия на пов-ти детали.

- •40. Упрочнение детали машин осаждением химической реакцией.

- •41. Осаждение физическим воздействием

- •42.Упрочнение деталей электролитическими покрытиями

- •43. Нанесение износостойких покрытий.

- •44. Комбинированные методы упрочнения деталей машин

32. Электрофизическая упрочняющая обработка.

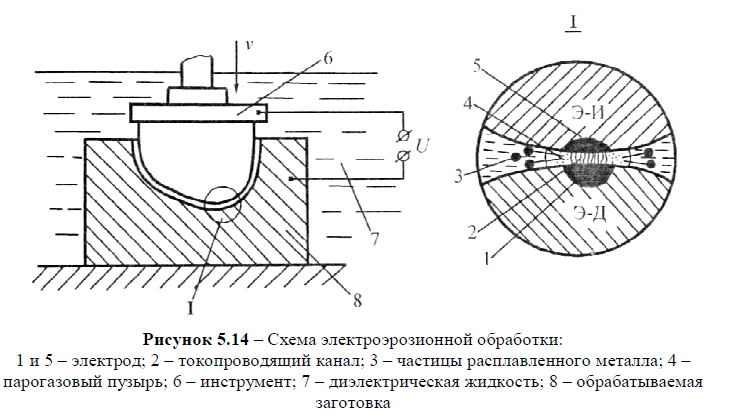

Электрофизическую обработку применяют в ремонтном производстве для изменения формы, размеров и (или) шероховатости поверхности заготовок с использованием электрических разрядов, магнитострикционного эффекта, электронного или оптического излучения, плазменной струи. К наиболее распространённым видам электрофизических методов упрочнения деталей относятся электромеханическая (электроэрозионная, электроконтактная и др.) и электроискровая обработка.

Э лектроэрозионная

обработка

(рис. 5.14) основана на вырывании частиц

материала с поверхности импульсом

электрического разряда.

лектроэрозионная

обработка

(рис. 5.14) основана на вырывании частиц

материала с поверхности импульсом

электрического разряда.

Электроды, один из которых является обрабатываемой заготовкой 8, а другой – инструментом 6, подключаются к генератору электрических импульсов и погружаются в диэлектрическую жидкость 7. При сближении электродов на достаточно малое расстояние происходит пробой межэлектродной среды между двумя наиболее близкими точками. Диэлектрическая прочность межэлектродного промежутка в месте искрового разряда нарушается. По образовавшемуся токопроводящему каналу 2 протекает импульс тока большой плотности, поэтому температура в канале разряда достигает десятков тысяч градусов. Участки электродов 1 и 5 в зоне разряда расплавляются и испаряются. Расплавленный металл выбрасывается в окружающую жидкость и застывает в ней в виде мелких частиц 3. Под действием высоких температур жидкость в зоне разряда разлагается и испаряется, образуя парогазовый пузырь 4, который быстро увеличивается в объёме и вызывает интенсивное течение жидкости, выносящее продукты эрозии из зоны обработки. Удалению продуктов эрозии способствует ударная волна, возникающая во время разряда.

33. Упрочнение поверхности концентрированными потоками энергии.

К концентрированным потокам энергии относятся потоки, плотность мощности (в Вт/см^2) которых свыше 10^2 Вт/см^2:

– Газовое пламя – 10^2 – 10^3

– Низкотемпературная плазменная струя – 10^4 – 10^5

– Ионные пучки света – 10^4

– Электрическая дуга – 10^5-10^6

– Электронный луч – 10^7 – 10^8

– Лазерный луч – 10^6 – 10^12

– Электрическая искра – 10^8 – 10^9

Изменение плотности теплового потока позволяет осуществлять термическую обработку, оплавление, аморфизацию, шоковый удар поверхностного слоя, получая при этом уникальные структуры с высокими физико-механическими свойствами, в том числе имеющие нестабильные фазы и пересыщенные твёрдые растворы, которые не удается получить другими методами.

Лазерная закалка перспективна для изделий, долговечность которых лимитируется износостойкостью и сопротивлением усталости, особенно если закалка другими методами затруднена из-за сложной конфигурации детали или значительного её коробления.

Электронно-лучевая обработка. Метод основан на воздействии на материал заготовки сформированного пучка электронов, кинетическая энергия которого, преобразуясь в рабочей зоне (в среде высокого вакуума) в тепловую, вызывает нагрев, плавление и (или) испарение обрабатываемого материала.

Плазменная обработка. В основе плазменного поверхностного упрочнения металлов лежит способность плазменной струи (дуги) создавать на небольшом участке поверхности высокие плотности теплового потока, достаточные для нагрева, плавления или испарения практически любого металла.