- •1. Определения, Основные положения надёжности.

- •2 Характерные неисправности деталей.

- •3. Структура процесса восстановления деталей.

- •4. Технико-экономические аспекты восстановления деталей.

- •5 . Очистка деталей (виды и свойства загрязнений)

- •6. Очистка деталей (физические основы очистки…)

- •7.Очистка деталей (очистные технологические среды; о обор.

- •8. Определение техн-ого состояния деталей ремонтного фонда

- •9. Способы создания ремонтных заготовок.

- •11. Восстановление деталей способом ремонтных размеров

- •12. Восстановление деталей пластич. Деформированием металла

- •13. Электромеханическая обработка

- •14 Восстановление деталей с вложением материала в исходную заготовок

- •16. Сварка в процессах создания ремонтных заготовок

- •17. Восстановление деталей пайкой.

- •18. Заливка жидким металлом.

- •19. Восстановление деталей с примен. Синтетических матер.

- •20. Восстановление деталей наплавкой.

- •21. Восстановление деталей напылением.

- •22. Восстановление деталей припеканием.

- •23. Восстановление деталей электрохим. И хим. Покрытиями.

- •24. Электрофизические способы нанесения покрытий.

- •25. Классификация м-ов упрочняющей обр-ки деталей машин.

- •1) Упрочнение с изменением структуры всего объёма металла

- •2) Упрочнение с изменением структуры и микрогеометрии поверхности детали

- •3) Упрочнение с изменением химического состава поверхностного слоя металла

- •4) Упрочнение с изменением энергетического запаса поверхностного слоя

- •5) Упрочнение с созданием плёнки или износостойкого покрытия на поверхности детали

- •26. Упрочнение с изменением структуры всего объёма металла.

- •27. Термообработка при положительных температурах.

- •28. Криогенная обработка

- •29. Упрочнение с изменением микрогеометрии поверхности и наклепом.

- •30. Упрочнение деталей машин резанием

- •31. Упрочнение деталей машин поверхностным пластическим деформир.

- •32. Электрофизическая упрочняющая обработка.

- •33. Упрочнение поверхности концентрированными потоками энергии.

- •34. Упрочнение с изменением химического состава поверхностного слоя металла.

- •35. Химико-термическая обработка.

- •36 Физико- химическая упрочняющая обработка

- •37. Упрочнение с изменением энергетического запаса поверхностного слоя

- •38. Упрочняющая обработка в магнитном поле.

- •39. Упрочнение с созданием пленки или износ покрытия на пов-ти детали.

- •40. Упрочнение детали машин осаждением химической реакцией.

- •41. Осаждение физическим воздействием

- •42.Упрочнение деталей электролитическими покрытиями

- •43. Нанесение износостойких покрытий.

- •44. Комбинированные методы упрочнения деталей машин

30. Упрочнение деталей машин резанием

В процессе обработки резанием поверхностный слой обработанной заготовки упрочняется. Инструмент всегда имеет радиус скругления режущей кромки ρ, который при обычных методах заточки равен примерно 0,02 мм.

Упрочнение металла обработанной поверхности заготовки проявляется в повышении ее поверхностной твердости. Твердость металлаобработанной поверхности после обработки резанием может увеличиться в 2 - 3 раза.

После перемещения резца относительно обработанной поверхности происходит упругое восстановление поверхностного деформированного слоя - упругое последействие. В результате образуется контактная площадка между обработанной поверхностью и вспомогательной задней поверхностью резца. Со стороны обработанной поверхности возникают силы нормального давления и трения . Чем больше значение упругой деформации, тем больше сила трения. Для уменьшения сил трения у режущего инструмента делают задние углы (α и α1,), значения которых зависят от степени упругой деформации металла заготовки.

Упругопластическое деформирование металла приводит к возникновению в поверхностном слое заготовки остаточных напряжений растяжения или сжатия. Напряжения растяжения снижают предел выносливости металла заготовки, т.к. приводят к появлению микротрещин в поверхностном слое, развитие которых ускоряется действием коррозирующей среды. Напряжения сжатия повышают предел выносливости. Неравномерная релаксация остаточных напряжений искажает геометрическую форму обработанных поверхностей, снижает точность их взаимного расположения и размеров.

31. Упрочнение деталей машин поверхностным пластическим деформир.

Упрочнение поверхностным пластическим деформированием выполняется с целью повышения сопротивления усталости и твёрдости поверхностного слоя металла и формирования в нём направленных внутренних напряжений.

Упрочняющую обработку поверхностным пластическим деформированием эффектно применяют на финишных операциях технологического процесса изготовления деталей машин взамен операций окончательной обработки резанием лезвийным или абразивным инструментом.

Cпособы деформационного упрочнения разделяются на статические и динамические (или ударные). Для статических способов (накатывание, выглаживание, дорнование (деформирующее протягивание) и др.) характерны постоянство во времени силы деформационного воздействия и непрерывность контакта деформирующего элемента и режущего инструмента. Для динамических способов (чеканка, обработка дробью, виброударная, ультразвуковая, центробежно-шариковая обработка и др.) характерно импульсное воздействие деформирующих элементов на поверхность режущего инструмента в условиях прерывистого контакта. Также в последнее время распространение получили способы, сочетающие статические и динамические нагрузки.

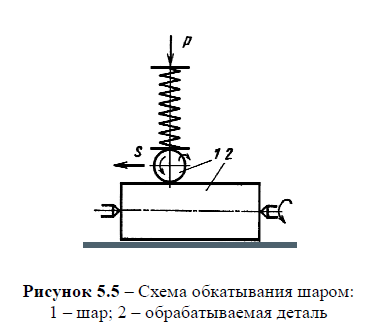

Н

акатывание

подразделяется на обкатывание (рис.

5.5), т.е. накатывание вала, выпуклой или

плоской поверхности, и раскатывание –

накатывание отверстия или вогнутой

поверхности.

акатывание

подразделяется на обкатывание (рис.

5.5), т.е. накатывание вала, выпуклой или

плоской поверхности, и раскатывание –

накатывание отверстия или вогнутой

поверхности.

При виброударной обработке (вибронаклёп) в рабочей камере, смонтированной на упругих подвесках и имеющей возможность колебаться в различных направлениях, сообщаются низкочастотные колебания – в большинстве случаев с помощью дисбалансного вибратора.