- •Пояснительная записка

- •Введение Цели и задачи курсового проекта

- •Задачами курсового проекта являются:

- •Проектирование фрикционного сцепления

- •2.1 Обоснование и выбор исходных данных

- •2.2 Обоснование и выбор конструктивно-кинематической схемы

- •Расчет основных параметров и геометрических размеров сцепления

- •3.1 Выбор основных параметров ведомого диска

- •3.2 Оценка износостойкости сцепления

- •3.3 Оценка теплонапряженности сцепления

- •3.4 Расчет деталей сцепления на прочность

- •Выбор основных параметров привода управления сцеплением

- •4.1 Расчет передаточного числа привода управления

- •4.2 Расчет усилия на педали сцепления и полного ее хода

- •Список используемых источников

3.3 Оценка теплонапряженности сцепления

При работе сцепления происходит нагрев отдельных его деталей. Наиболее теплонапряженной деталью сцепления является его ведущий диск – для однодискового сцепления и промежуточный (средний) диск – для двухдискового сцепления. Степень теплонапряженности деталей принято оценивать приростом температуры за одно включение сцепления. Приемлемую границу прироста температуры ведущего диска принято считать от 10 до 15 градусов. При таком допущении абсолютная температура диска при многократном включении сцепления не должна превышать 200-250 градусов.

Прирост температуры диска существенно зависит от массы диска Мд и его толщины δд. Выбирая их размеры, можно достичь приемлемой границы прироста температуры.

При выборе геометрических размеров ведущего и среднего дисков принято считать, что их диаметральные размеры будут такими же, как и размеры фрикционных накладок ведомого диска. При таком допущении массу диска можно определить по выражению:

Мд

= Sд ·δд · ρд,

кг, (3.10)

Мд

= Sд ·δд · ρд,

кг, (3.10)

где Мд - масса диска, кг;

Sд - площадь диска (ведущего или промежуточного), м2;

δд - толщина диска (выбирается по размерам аналога), мм;

ρд - плотность материала диска

[для чугуна ρд = (7,8 – 7,85) · 103, кг/м3].

По полученной величине массы можно определить величину прироста температуры диска за одно включение сцепления. Это определяется по выражению:

, (3.11)

, (3.11)

где Vд - доля теплоты, расходуемая на нагрев данной детали (в однодисковом сцеплении – маховик и нажимной диск воспринимают, примерно, по 0,5· Аб, т.е. Vд= 0,5; в двухдисковом – маховик и нажимной диск – по 0,25 Аб, а средний диск – 0,5 Аб);

Сд = 482 Дж/кг оС) – теплоемкость материала детали;

Δt – прирост температуры деталей сцепления, полученный в результате расчета по выражению (3.11) не должен выходить за пределы, определяемые величиной Δt = 10 – 15 оС.

Если это условие выполняется, то геометрические размеры ведущих частей сцепления выбраны правильно. Если условие не выполняется, то следует изменить толщину нажимного или ведущих дисков.

Для выполненных конструкций сцеплений наиболее распространенных марок колесных машин геометрические размеры ведущих дисков представлены в таблице 3.4.

Таблица 3.4 – Геометрические размеры ведущих дисков

Марка колесной машины |

Размеры ведущего диска сцепления, мм |

||

толщина |

диаметр наружный |

диаметр внутрен. |

|

ГАЗ-3308 ЗИЛ-4131 КАМАЗ-4310 БТР-70 БТР-80 БРДМ-2 УРАЛ-375 |

21 19 25 21 25 21 23 |

300 342 350 300 350 300 279 |

164 186 200 164 200 164 166 |

Если нет жестких ограничений на параметры массы конструкции сцепления, то для снижения теплонапряженности его деталей необходимо увеличивать толщину ведущих дисков.

Для проектируемых сцеплений ориентировочно можно принимать толщину ведомого диска в пределах 1,5…2,0 мм.

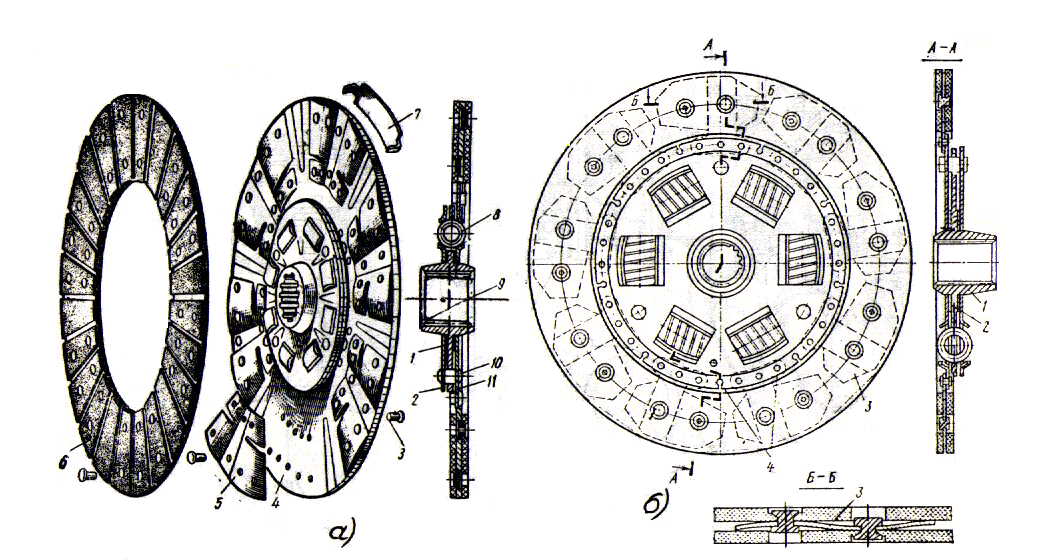

Конструкция ведомых дисков с гасителями крутильных колебаний представлена на рисунке 3.1.

Ввиду значительных сил трения, возникающих между ведомыми и ведущими частями сцепления, необходимо надежно закрепить фрикционные накладки на ведомом диске. Это осуществляется при помощи заклепочного соединения. При этом заклепки при работе сцепления, как правило, не испытывают больших напряжений на срез. Поэтому диаметр заклепок, их количество и место размещения обычно выбирают чисто по конструктивным соображениям, ориентируясь на прототип сцепления. Длину и заглубление головок заклепок выбирают исходя из условия возможности истирания поверхностей фрикционных накладок, не менее половины их первоначальной толщины без касания головок ведущих дисков.

Рис.3.1 – Ведомые диски с гасителями крутильных колебаний

Окончательно выбранные геометрические размеры дисков используют в последующем для определения места расположения нажимных пружин, механизма выключения сцепления и демпфера (гасителя крутильных колебаний).