- •Пояснительная записка

- •Введение Цели и задачи курсового проекта

- •Задачами курсового проекта являются:

- •Проектирование фрикционного сцепления

- •2.1 Обоснование и выбор исходных данных

- •2.2 Обоснование и выбор конструктивно-кинематической схемы

- •Расчет основных параметров и геометрических размеров сцепления

- •3.1 Выбор основных параметров ведомого диска

- •3.2 Оценка износостойкости сцепления

- •3.3 Оценка теплонапряженности сцепления

- •3.4 Расчет деталей сцепления на прочность

- •Выбор основных параметров привода управления сцеплением

- •4.1 Расчет передаточного числа привода управления

- •4.2 Расчет усилия на педали сцепления и полного ее хода

- •Список используемых источников

2.2 Обоснование и выбор конструктивно-кинематической схемы

Обоснование и выбор конструктивно-кинематической схемы сцепления проводится на основании:

условий работы сцепления (в соответствии с назначением колесной машины, заданных тягово-скоростных свойств, дорожно-грунтовых условий эксплуатации и расчетных данных, полученных в результате выполнения контрольной работы «Тяговый расчет МКМ с механической трансмиссией»);

анализа конструкций существующих образцов сцеплений и приводов их управления.

Конструктивно-кинематическая схема сцепления и привода его управления выбирается по типовым конструктивно-кинематическим схемам, которые выполнены на реальных колесных машинах и которые отражены в задании в качестве прототипа.

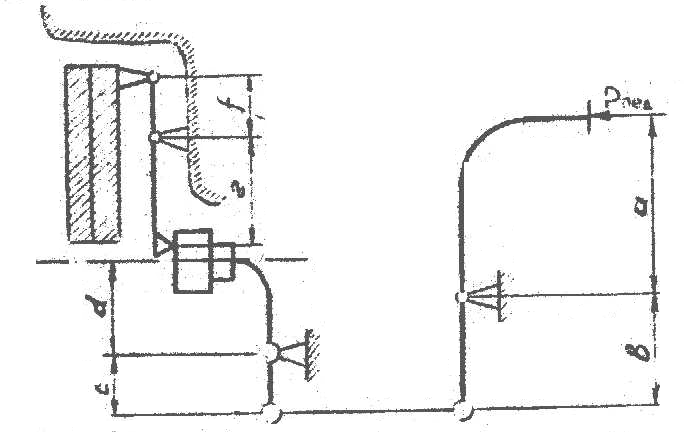

Основные, наиболее характерные конструктивно-кинематические схемы сцеплений и приводы их управления приведены на рисунках 2.1, 2.2, 2.3.

![]()

Рисунок 2.3 – Схема механического привода сцепления

Расчет основных параметров и геометрических размеров сцепления

3.1 Выбор основных параметров ведомого диска

Наружный диаметр ведомого диска выбирается в соответствии с рекомендациями ГОСТа 12238-76, исходя из максимальной величины крутящего механизма и угловой скорости вращения коленчатого вала двигателя (см. табл. 2.1).

Выбранный по табл. 2.1 наружный диаметр ведомого диска определяет и наружный диаметр фрикционных накладок. Остальные размеры фрикционных накладок (т.е. внутренний диаметр и толщина накладок δн) могут быть выбраны из нормализованного ряда, представленного в ГОСТ 1786-74 (см. табл. 2.2).

Толщина стального разрезного ведомого диска выбирается из условия обеспечения его прочности и минимальной массы. Исходя из анализа конструкций существующих образцов сцеплений, ориентировочно можно выбирать толщину стального ведомого диска, равную 1-2 мм.

Для снижения массы ведомого диска, кроме выбора минимальной толщины стального разрезного диска, необходимо выбрать минимальную толщину и ширину кольца фрикционных накладок. Это позволит снизить массу и улучшить компоновку демпфера или гасителя крутильных колебаний ведомого диска.

Окончательные размеры фрикционных накладок принимаются после проверки сцепления на износостойкость и теплонапряженность.

3.2 Оценка износостойкости сцепления

Фрикционные накладки ведомых дисков сцепления относятся к деталям, которые в процессе эксплуатации подвержены наибольшему износу. Поэтому для вновь проектируемых сцеплений должна быть определена нормируемая величина ресурса их работы. Рекомендуемый ресурс работы фрикционных накладок для колесных машин различного назначения определяется ГОСТ 1786-74 и приведен в таблице 3.1.

Таблица 3.1 – Ресурс работы фрикционных накладок для колесных машин

Тип автомобиля |

Материал накладок сцепления |

Ресурс, не менее |

Автомобили с дизельными двигателями |

НСФ – 10 |

6000 мото-час |

Легковые автомобили |

НСФ – 9

|

125000 км |

Грузовые автомобили с карбюраторным двигателем |

НСФ – 7 |

75000 км |

Степень нагруженности и износостойкости фрикционных накладок сцепления принято оценивать двумя основными параметрами:

максимальным рабочим давлением на фрикционные накладки;

удельной работой буксования сцепления.

Максимальное рабочее давление на фрикционные накладки определяется по выражению:

,

Па, (3.1)

,

Па, (3.1)

где Рн – сила нормального сжатия дисков, Н;

Sн – площадь поверхности одной фрикционной накладки, м2;

– допустимое давление, обеспечивающее

потребный ресурс работы фрикционных

накладок, Па.

– допустимое давление, обеспечивающее

потребный ресурс работы фрикционных

накладок, Па.

Для определения силы нормального сжатия дисков Рн воспользуемся выражением:

,

Н, (3.2)

,

Н, (3.2)

где β – коэффициент запаса сцепления (выбирается по данным таблицы 3.2).

μ – коэффициент трения (для указанных в таблице 3.1 материалов накладки и чугунных ведущих частей сцепления выбирается в пределах 0,25…0,3);

– максимальный крутящий момент на

коленчатом валу двигателя, Нм;

– максимальный крутящий момент на

коленчатом валу двигателя, Нм;

zтр – число пар трущихся поверхностей (равное 2 для однодисковых сцеплений и 4 – для двухдисковых);

Rср – средний радиус фрикционных накладок, м.

Средний радиус фрикционных накладок определяется по выражению:

(3.3)

Таблица 3.2 – Величина коэффициента запаса сцепления для колесных машин

Коэффициент запаса сцепления |

Легковые автомобили |

Грузовые автомобили для хороших дорог |

Тяжелые и средние автомобили для тяж. дорог |

β |

1.3 – 1.75 |

1.6 – 2.0 |

2.0 – 2.5 |

Площадь рабочей поверхности фрикционных накладок Sн определяется по выражению:

(3.4)

Полученное по формуле (3.1) максимальное давление на фрикционные накладки не должно превышать допустимое значение, равное [q] = 0,2…0,25 МПа.

Правильность выбора геометрических размеров ведомых дисков и толщины фрикционных накладок оценивается по результатам расчета удельной работы буксования сцепления:

,

МДж/м2, (3.6)

,

МДж/м2, (3.6)

где Ауд – удельная работа буксования сцепления, МДж/м2;

Аб – работа буксования сцепления при трогании машины с места, МДж;

[Ауд] – допустимая удельная работа буксования, МДж/м2.

Работа буксования сцепления при трогании машины с места определяется по выражению:

,

(3.7)

,

(3.7)

где Ia – момент инерции колесной машины, приведенный к первичному валу коробки передач, кг/м2;

ωн – начальная угловая скорость вращения коленчатого вала двигателя, рад/с.

ωн определяется по выражению:

– для колесных машин с карбюраторным

двигателем.

– для колесных машин с карбюраторным

двигателем.

ωн = 0,75 ωN – для колесных машин с дизельным двигателем.

в – коэффициент, принимаемый равным 1,23 для колесных машин с карбюраторным двигателем и равным 0,72 – с дизельным двигателем.

Мс – момент сопротивления движению при трогании машины с места, Н м.

Момент инерции Iа колесной машины, приведенный к первичному валу коробки передач, определяется по выражению:

применительно к 1-й передаче – для всех легковых колесных машин и полностью груженых автопоездов;

применительно ко 2-й передаче – для всех полностью груженых грузовых автомобилей;

применительно ко 2-й низшей передаче – для колесных машин, имеющих делитель или демупликатор.

(3.8)

(3.8)

где Ма – полная масса колесной машины, кг;

rк – кинематический радиус качения колеса, м;

Uкп, Uрк, Uо – передаточные числа коробки передач, раздаточной коробки и главной передачи;

δвр – коэффициент учета вращающихся масс.

Ориентировочно δвр = 1,05…1,10.

Момент сопротивления движению при трогании машины с места, приведенный к первичному валу коробки передач, определяется по выражению:

(3.9)

где g = 9,8 м/с2 – ускорение свободного падения;

f – коэффициент сопротивления качению;

ηтр – КПД трансмиссии.

В данном выражении численные значения передаточных отношений агрегатов трансмиссии принимаются такими же, как и для выражения (3.8).

Полученное значение удельной работы буксования Ауд по выражению (3.6) не должно превышать величин, указанных в таблице 3.3.

Таблица 3.3 – Значения удельной работы буксования сцепления

Область применения сцепления |

[Ауд] МДж/м2 |

|

1 |

2 |

|

Легковые автомобили с литражем двигателя V=1,2 л, мощностью Ngmax 45 кВт, сцепление однодисковое |

2,0 |

|

Легковые автомобили с V=1,2…2,0 л и Ngmax до 65 кВт |

3,0 |

|

Легковые автомобили, малые автобусы и грузовые автомобили с V = 2,0…3,5 л и Ngmax до 200 кВт. Сцепление однодисковое. |

4,0 |

|

Прочие грузовые автомобили, автосамосвалы и автобусы с карбюраторным двигателем. Сцепление однодисковое |

4,0 |

|

То же. Сцепление двухдисковое |

2,0 |

|

Автотягачи с карбюраторным двигателем. Сцепление одно- или двухдисковое |

1,5 |

|

Дизельные автомобили, автосамосвалы и автобусы. Сцепление однодисковое |

2,0 |

|

То же. Сцепление двухдисковое |

2,0 |

|

Дизельные автотягачи. Сцепление одно- и двухдисковое |

1,0 |

|

Если удельная работа буксования Ауд ≤ [Ауд], то выбранные геометрические параметры соответствуют условиям работы конструируемого сцепления.

Если это условие не соблюдается, то необходимо повторно подобрать размеры наружного и внутреннего диаметров накладок.