- •45. Резка на ножницах

- •46. Отход металла при резке. Экономия разделки прутков. Коэффициент использования металлов

- •47. Штамповка на молотах. Правила выполнения чертежа паковки для изготовления штампа

- •48. Штамповка на молотах. Пережимной ручей.

- •49.Выбор оборудования при ковке

- •50. Особенности тех.Процесса для штамповки на кгшп. Поковки 4 группы.

- •52. Штамповка на молотах. Расчет расхода и раскроя металла

- •53. Штамповка на молотах. Выемка для клещевины.

- •55. Особенности тех.Процесса для штамповки на кгшп. Поковки 1 группы

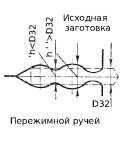

48. Штамповка на молотах. Пережимной ручей.

П

ережимной

ручей служит для уширения заготовки

поперек ее оси, если при этом не требуется

больших изменений величины поперечных

сечений заготовки с перемещением

металла вдоль ее оси, а также для придания

заготовке некоторой формы в продольном

направлении, облегчающей заполнение

полости последующего ручья. Из пережимного

ручья заготовку передают в штамповочный

ручей без поворота вокруг оси.

ережимной

ручей служит для уширения заготовки

поперек ее оси, если при этом не требуется

больших изменений величины поперечных

сечений заготовки с перемещением

металла вдоль ее оси, а также для придания

заготовке некоторой формы в продольном

направлении, облегчающей заполнение

полости последующего ручья. Из пережимного

ручья заготовку передают в штамповочный

ручей без поворота вокруг оси.

49.Выбор оборудования при ковке

При выборе ковочного оборудования вначале определяют усилие ковки по операциям и по наибольшему усилию предварительно выбирают оборудование. Затем уточняют его типоразмер в зависимости от необходимых размеров рабочего пространства с учетом размещения в нем заготовки с инструментом, возможности выполнения соответсвующих обжатий и манипуляций.

При составлении технологического процесса ковки весьма важным и ответственным моментом является выбор оборудования и определения его мощности. На выбор оборудования в первую очередь влияет так называемый термомеханический режим обработки данного металла или сплава, связывающий скорость деформации с температурой его нагрева и скорости рекристаллизации. Известно, что такие металлы, как высоколегированные стали (особенно инструментальные), жаропрочные и некоторые цветные сплавы имеют низкие скорости рекристаллизации и пониженную пластичность, поэтому не допускают большой скорости деформации. При ковке таких металлов рекомендуется применять прессы, а не молоты. Особое влияние скорости деформации сказывается при ковке вблизи температуры нижнего предела. При выборе оборудования необходимо также учитывать тепловой эффект деформации, действие которого может повышать температуру металла, и в некоторых случаях переводить сталь или в зону хрупкости (например, в зону перегрева), либо, наоборот, в зону повышенной пластичности. Во избежание образования наклепа и трещин степень деформации во всех случаях при ковке вблизи нижней температурной границы не должна превышать допустимую. Кроме указанных факторов, на выбор оборудования большое влияние оказывает вес и форма изготовливаемой поковки. Ковка малой и средней тяжести (до 2-3 т) обычно проводится на молотах, а тяжелые, вплоть до поковок весом в 200 - 300 т, проводится на гидравлических и парогидравлических прессах. Расчет мощности оборудования во многих случаях представляет довольно сложный вопрос из-за трудности аналитического решения задач теории пластических деформаций, поэтому часто пользуются приближенными аналитическими формулами, эмпирическими и полуэмпирическими зависимостями. Так как при свободной ковке основную работу с формоизменением металла выполняют с помощью операций осадки и вытяжки, то мощность оборудования определяют исходя из условий деформации при данных операциях.

50. Особенности тех.Процесса для штамповки на кгшп. Поковки 4 группы.

4. Технология изготовления поковок IV группы

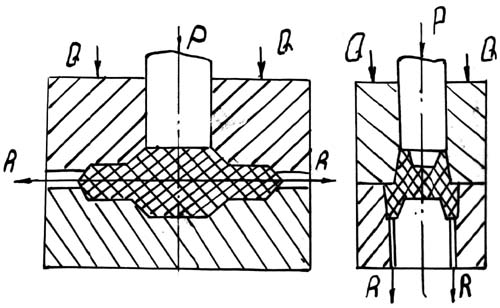

При изготовлении поковок с отростками применяют штамповку в разъемных матрицах.

При выдавливании на окончательной операции необходимо предусматривать компенсационные полости для размещения избыточного объема металла. Компенсационные полости размещают в тех зонах ручья, которые заполняются в последнюю очередь. Размеры компенсационных полостей должны быть такими, чтобы обеспечить сопротивление (подпор) течению металла, необходимое для четкого заполнения ручья. В простейшем случае необходима одна штамповочная операция – выдавливание, а в более сложных – еще операция окончательной закрытой или открытой штамповки (с сохранением положения плоскости разъема во избежание заштамповки заусенцев).

При выдавливании в поперечных направлениях металл течет в отростки преимущественно по нижней части полости матрицы, как бы прижимаясь под воздействием деформирующего усилия к нижней стенке и отставая от верхней стенки. Чем больше суммарное проходное сечение поперечных полостей по сравнению с сечением контейнера, тем больший зазор образуется между верхней стенкой и металлом. Поэтому усилие раскрытия матриц с горизонтальным разъемом в стадии выдавливания невелико. Сила трения металла о стенки контейнера направлена вниз (в направлении деформирующего усилия), т.о. сжимает матрицы и значительно уменьшает величину раскрывающего усилия.

В стадии заполнения полостей (после достижения металлом торцевой стенки) усилие раскрытия матриц начинает расти, резко увеличиваясь во время заполнения кромок и компенсационных полостей. Наибольшее усилие раскрытия матриц при штамповке с горизонтальным разъемом не превышает 50 % усилия штамповки.

При выдавливании боковых отростков могут возникнуть дефекты в результате образования застойных зон или встречных потоков металла. Застойные зоны образуются в резко очерченных полостях и углублениях ручья, расположенных в стороне от траекторий течения основной массы металла. В этом случае следует применять штамповку, состоящую из 2-х операций: выдавливания бокового отростка при плавных очертаниях в застойных зонах и окончательной штамповки в разъемных матрицах или в открытом штампе в зависимости от сложности конфигурации поковки.

Если боковые отростки значительно различаются по длине, то при одновременном их выдавливании короткий отросток заполняется быстрее; в результате применяется форма очага деформации и направление течения металла (завихрения). При этом заполнении короткий стержень становится застойной зоной.

Рациональным процессом является штамповка, состоящая из 2-х операций: частичного выдавливания длинного отростка; одновременного выдавливания короткого и длинного отростков. Обе операции выполняют в закрытом штампе с разъемными матрицами.

При штамповке за 1-ну операцию поковок с боковыми отростками и центральными полостями образуются утяжины. Поэтому следует применять 2 перехода: выдавливание боковых отростков и окончательная штамповка с образованием полостей в разъемных матрицах или в открытом штампе, в зависимости от сложности формы поковки.

51. Резка прутков в штампах. Особенности процесса.

П омимо

резки на ножницах, ее можно производить

на штампах, установленных на кривошипных

прессах. Повышенное в 3—5 раз число

ходов прессов по сравнению с ножницами

сопровождается соответственно

увеличением скорости резки, что приводит

к уменьшению глубины пластического

внедрения и увеличения зоны скола.

Профиль среза становится ровней, а

заготовка точнее, чем при резке прутков

на ножницах, но усилие резки возрастает.

Для

резки прутков используют ножи, профиль

которых соответствует профилю заготовки.

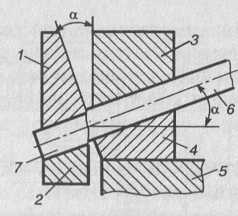

На рис. 2.16 показано начало второй стадии

резки круглого прутка, наклоненного

под углом а к направлению движения

ножа, с переменным зазором между ножами,

каждый из которых состоит из двух

сжимающих пруток полувтулок.

Рис.

2.16. Схема резки прутков в штампах:

1

— верхняя подвижная полувтулка, 2 —

нижняя подвижная полувтулка, 3—

неподвижная верхняя полувтулка, 4 —

неподвижная нижняя полувтулка, 5 —

плита штампа, 6 — разрезаемый пруток,

7 — отрезанная заготовка

Получили

распространение отрезные штампы,

обеспечивающие высокую точность

отрезаемой заготовки путем регулируемой

силы поперечного зажатия прутка и

отрезаемой заготовки.

омимо

резки на ножницах, ее можно производить

на штампах, установленных на кривошипных

прессах. Повышенное в 3—5 раз число

ходов прессов по сравнению с ножницами

сопровождается соответственно

увеличением скорости резки, что приводит

к уменьшению глубины пластического

внедрения и увеличения зоны скола.

Профиль среза становится ровней, а

заготовка точнее, чем при резке прутков

на ножницах, но усилие резки возрастает.

Для

резки прутков используют ножи, профиль

которых соответствует профилю заготовки.

На рис. 2.16 показано начало второй стадии

резки круглого прутка, наклоненного

под углом а к направлению движения

ножа, с переменным зазором между ножами,

каждый из которых состоит из двух

сжимающих пруток полувтулок.

Рис.

2.16. Схема резки прутков в штампах:

1

— верхняя подвижная полувтулка, 2 —

нижняя подвижная полувтулка, 3—

неподвижная верхняя полувтулка, 4 —

неподвижная нижняя полувтулка, 5 —

плита штампа, 6 — разрезаемый пруток,

7 — отрезанная заготовка

Получили

распространение отрезные штампы,

обеспечивающие высокую точность

отрезаемой заготовки путем регулируемой

силы поперечного зажатия прутка и

отрезаемой заготовки.