- •45. Резка на ножницах

- •46. Отход металла при резке. Экономия разделки прутков. Коэффициент использования металлов

- •47. Штамповка на молотах. Правила выполнения чертежа паковки для изготовления штампа

- •48. Штамповка на молотах. Пережимной ручей.

- •49.Выбор оборудования при ковке

- •50. Особенности тех.Процесса для штамповки на кгшп. Поковки 4 группы.

- •52. Штамповка на молотах. Расчет расхода и раскроя металла

- •53. Штамповка на молотах. Выемка для клещевины.

- •55. Особенности тех.Процесса для штамповки на кгшп. Поковки 1 группы

45. Резка на ножницах

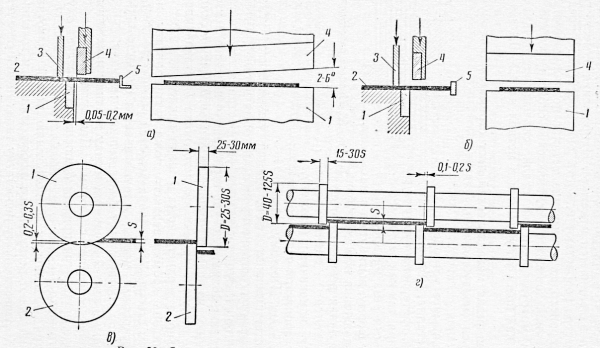

а-на гильотинных ножницах, б-на пресс-ножницах: 1, 4-ножи, разрезаемый лист, 2-разрезаемый лист, 3-прижим, 5-упор, в-на дисковых ножницах: 1, 2-стальные диски, г-на многодисковых ножницах

Как видно из схемы резки на гильотинных ножницах, режущая кромка нижнего ножа 1 устанавливается горизонтально, а верхнего ножа 4 имеет наклон. Угол наклона кромки верхнего ножа к горизонтали называется углом створа. Угол створа делается равным 2—6°. Зазор между плоскостями ножей устанавливается от 0,2 до 1,2 мм. Меньший зазор соответствует более тонкому металлу. Разрезаемый лист 2 заводится между верхним и нижним ножами до соприкосновения с упором 5. При включении рабочего хода сначала опускается прижим 3, после чего следует опускание верхнего ножа 4. Благодаря наклонному расположению ножей гильотинные ножницы допускают резку листов любой длины при толщине их до 40 мм. К существенному недостатку таких ножей следует отнести образование винтообразности отрезаемой полосы, при этом чем меньше ширина полосы, тем большая образуется в ней винтообразность. Поэтому все листовые детали и полосы шириной менее 500 мм, отрезанные на гильотинных ножницах, до передачи . на последующие обработочные операции проходят правку на листоправильных вальцах. Ножи пресс-ножниц — нижний 1 и верхний 4— располагаются параллельно друг другу и, следовательно, резка листа 2 осуществляется одновременно по всей длине. Это требует единовременной затраты большого усилия, вследствие чего такие ножи делаются небольшой длины, всего 300—600 мм. Преимуществом этих ножниц является отсутствие деформации отрезаемого металла, происходящей при резке на гильотинных ножницах. Пресс-ножницы имеют упор 5 и прижимное устройство 3. В дисковых ножницах режущими инструментами являются два стальных диска 1 и 2, один из которых получает вращение от электродвигателя. На таких ножницах производится преимущественно резка круглых и фигурных заготовок. Многодисковые ножницы с параллельными дисками применяются для резки по ширине листовой стали толщиной до 10 мм. Диаметр ножей делается равным от 40 до 125 толщин металла, ширина 15—30 мм, зазор между ножами 0,1—0,2 толщины металла.

46. Отход металла при резке. Экономия разделки прутков. Коэффициент использования металлов

Отходы,

образующиеся при резке (раскрое)

металла на заготовки, называются

заготовительными (раскройными). К ним

относятся торцовые обрезки, прорезка,

некратности и опорные концы. Торцовые

обрезки. Длина торцового обрезка зависит

от размеров сечения металла и при резке

на ножницах обычно составляет lобр =

(0,3÷0,5)а, где а - высота сечения

(сторона квадрата, диаметр круга).

Недостаточная длина торцового обрезка

может вызывать раскалывание торца. В

целях экономии металла за счет уменьшения

потерь от торцовых обрезков на ряде

предприятий при резке проката диаметром

более 50 мм дефектные концы (с заусенцами)

не удаляют, а отрезают полномерные

заготовки и затем в необходимых случаях,

предусмотренных технологическим

процессом, торец зачищают на наждачном

станке. Иногда для снятия металлургического

заусенца с заготовок применяют

специальные станки, на которых заготовка

зажимается пневматическим зажимом и

суппортом подается к вращающейся

резцовой головке, снимающей заусенец.

Прорезка.

Расходы на прорезку определяются

толщиной пильного диска или шириной

резца. Некратность.

Для немерного проката рассчитать

некратность заранее (до поступления

металла) невозможно, так как неизвестна

фактическая длина. При расчете раскроя

немерного проката исходят из того, что

наименьшая возможная длина некратности

в пределе стремится к нулю, а наибольшая

- к длине заготовки. Средневероятная

(расчетная) длина некратности поэтому

определяется по формуле![]()

Исходная длина проката интервальных (торговых) размеров колеблется в пределах, регламентируемых стандартами.Правильный выбор способа разделки металла на заготовки имеет большое значение для повышения технико-экономических показателей кузнечно-штамповочного производства. Требуемые заготовки можно получить разными способами отрезки. Наиболее рациональным является тот из них, который, обеспечивая получение необходимого качества заготовок, наиболее экономичен при заданном объеме производства.

При разделке на заготовки сортового проката во избежание недостатка в заготовке металла устанавливают припуски на длину, которые зависят от способа разделки. В зависимости от точности различных способов разделки устанавливают допуски на длину отрезаемых заготовок. Например, при разделке проката диаметром или стороной квадрата 70 . . . 100 мм допуск на заготовки длиной до 300 мм, полученные на ножовочно-отрезных станках, составляет ± (1 . . . ... 1,3) мм, а на сортовых ножницах ± (1,5 ... 2) мм.

Отходы металла, образующиеся при его разделке на заготовки, необходимо учитывать при выборе способа разделки применительно к конкретным производственным условиям. Потери металла на отходы зависят также от того, насколько рационально выбран способ раскроя проката. В процессе раскроя образуются концевые обрез к и — отходы при удалении дефектных концов прутка. Длина концевых обрезков должна быть больше половины толщины проката, в противном случае возможно образование дефектов на торце мерной заготовки. К отходам металла относится также прорезка, которая зависит от толщины инструмента — пилы, резца, фрезы (разделка в штампах и на ножницах такого отхода не дает) . При отрезке последней заготовки остается опорный конец — отход, равный концевому отрезку прутка, необходимому для поперечного зажима. Его длина примерно равна диаметру заготовки. Необходимо также учитывать некратность — отход, вызванный колебанием длины прутка и немерностью последней заготовки. Средняя длина некратности принимается равной половине длины отрезаемой заготовки. При заказе металла длину сортового проката устанавливают в зависимости от фактического размера заготовки, принятого способа разделки и вышеперечисленных потерь на отходы металла. Отходы в виде некратностей и опорных концов в ряде случаев целесообразно использовать для изготовления более мелких поковок.

Раскрой прутков производят индивидуальным или групповым (комбинированным) методом. При индивидуальном раскрое пруток разделывают на одинаковые заготовки, что наиболее удобно для серийного и массового производства. При групповом раскрое производят предварительный расчет и планирование вариантов разделки проката на заготовки различной длины, составляющие комплект. Наиболее целесообразный вариант раскроя проката на заготовки с наименьшим расходом металла на комплект определяют путем математического программирования с использованием ЭВМ. При этом можно улучшить использование пруткового металла на 2 ... 6 %.