- •1. Динамика кривошипно-шатунного механизма

- •1.1. Общие сведения

- •1.2. Массы движущихся деталей кривошипно-шатунного механизма и их приведение

- •1.3. Силы давления газов

- •1.4. Суммарные силы, действующие в Кривошипно-шатунном механизме

- •1.6. Усилия, действующие на шатунную шейку кривошипа и шатунный подшипник

- •1.7. Крутящий момент двигателя и моменты, скручивающие шейки вала

- •2.1 РасЧет пАраметров цикла

- •2.2 Расчет поршня

- •2.3. Расчет поршневого кольца.

- •2.4. Расчет шатунной группы.

- •Расчет поршневой головки шатуна на растяжение.

- •Расчет поршневой головки шатуна на сжатие.

- •2.5. Расчет стержня шатуна.

- •2.6.Расчёт коленчатого вала.

- •На рис. 9 представлена условная схема сил, действующих на шатунную и коренную шейки.

- •2.6.1. Расчёт коренной шейки.

- •2.6.2. Расчёт шатунных шеек.

- •2.6.3.Расчет щеки коленчатого вала.

- •4. Описание конструкции и систем двигателя

- •Заключение

- •Приложения

2.3. Расчет поршневого кольца.

Условия работы кольца – контакт с горячими газами, работа с полусухим трением.

Назначение: уплотнение надпоршневого пространства; отвод тепла (60…70% тепла от поршня отводится через кольца); регулирование толщины несущего масляного слоя (6..12 мкм).

Число колец на поршне: 2 компрессионных и 1 маслосъемное.

Компрессионные кольца: трапециидального типа и скребкового типа.

Маслосъемное кольцо – скребковое. Материал – серый чугун СЧ28 – 48.

Среднее радиальное давление

t=3мм

- ширина кольца; А=10,5 мм; Е=![]() МПа.

МПа.

h=3,5 мм – высота кольца; D=105 мм – диаметр цилиндра;

МПа.

МПа.

Напряжение от среднего давления:

Давление кольца на стенки цилиндра в различных точках окружности:

![]()

Напряжение при установке

,

где m=1,57

– коэффициент, зависящий от способа

монтажа компрессионного кольца.

,

где m=1,57

– коэффициент, зависящий от способа

монтажа компрессионного кольца.

Расчет зазора в холодном состоянии в замке:

![]() ,

где ∆t=0,07

мм – зазор в замке в горячем состоянии;

,

где ∆t=0,07

мм – зазор в замке в горячем состоянии;

αК,αЦ – линейные коэффициенты расширения соответственно кольца и цилиндра, 1/К.

tК,tЦ - температура кольца и цилиндра, К.

![]()

Условия работы – ударный характер приложения нагрузки, затрудненный подвод смазки, нагревание от днища поршня.

Материал: сталь 12ХН3А, цементация на глубину 1,1…1,8мм, закалка до твердости HRC 56-63.

Поршневой палец подвергается: изгибу, срезу, усталости, овализации на длине 0,2 мм от длины пальца в средней части.

Рис. 4 Схема для расчета пальца.

Нагрузка, действующая на палец:

![]()

Максимальное напряжение:

Минимальное напряжение:

![]()

Напряжение среза:

![]()

Расчет пальца на овализацию

Напряжение в точке

при

![]()

- на внешнем диаметре пальца:

![]()

-на наружном диаметре пальца:

![]()

Напряжение в точке

при

![]()

- на наружном диаметре пальца:

![]()

- на внутреннем диаметре:

![]()

Максимальное увеличение пальца в горизонтальном сечении:

![]()

![]()

2.4. Расчет шатунной группы.

Шатун служит для передачи усилия от поршневого пальца к шатунной шейке коленчатого вала. Нагружен знакопеременными ассиметричными усилиями ударного характера.

Совершает сложное плоскопараллельное движение. Расчетными элементами шатуна являются: поршневая и кривошипная головки, стержень, шатунные болты.

Шатуны изготавливают методом горячей штамповки из легированных сталей. Материал шатуна – хромистая сталь 40ХН.

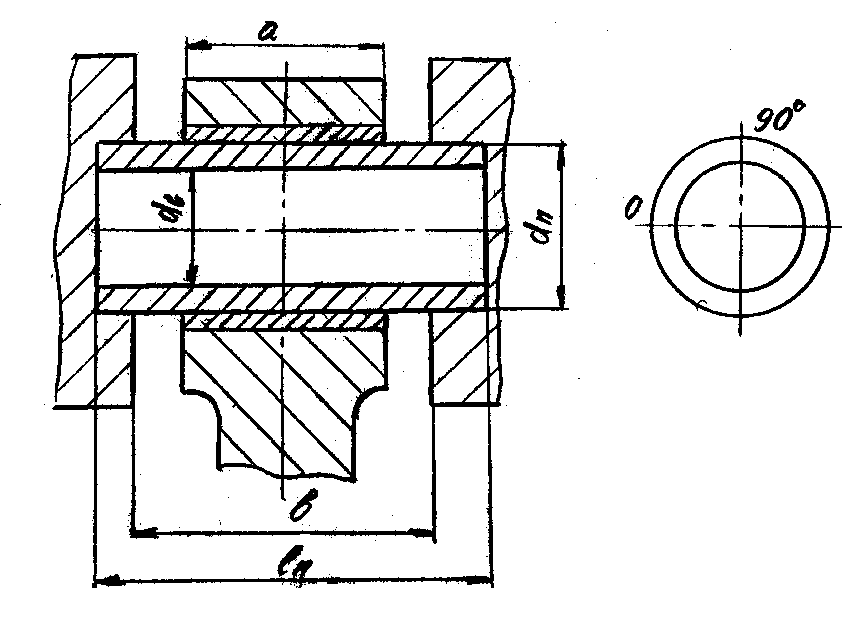

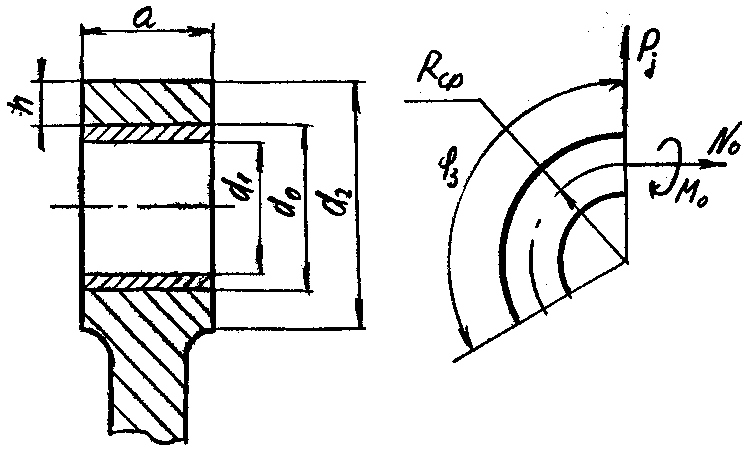

Рис.5 Расчетная схема поршневой головки шатуна.

- наружный диаметр поршневой головки шатуна, d2=46 мм

- средний радиус

![]()

- толщина тела головки, h=5мм

- угол заделки

поршневой головки,

![]()

- диаметр втулки наружный, d0=36мм

- диаметр втулки внутренний, d1=30мм

- масса шатуна mш=1,854 кг

- масса поршневого комплекта mпк=1,7 кг

Сила инерции деталей совершающих поступательное движение:

![]()

Напряжение от запрессовки втулки:

![]()

![]()

где ∆=0,04 мм – предварительный натяг; ∆t – натяг в результате теплового расширения

Напряжение от запрессовки втулки:

- на наружной поверхности поршневой головки шатуна

![]()

- на внутренней поверхности поршневой головки шатуна