- •1 Классификация элементов приборов

- •2 Классификация соединений элементов приборов

- •3 Резьбовые соединения

- •Резьбу обозначают следующим образом:

- •Расчет резьбовых соединений на прочность:

- •Соединения крепежными резьбовыми деталями

- •Стопорение крепежных резьбовых деталей

- •Штифтовые соединения

- •Шпоночные соединения

- •Расчет шпоночного соединения

- •Шлицевые соединения

- •Прессовые соединения

- •Клеммовые соединения

- •Конические соединения

- •Сварные соединения

- •Паяльные соединения

- •Клеевые соединения

- •Соединения пластическим деформированием

- •Сравнительная характеристика разъемных соединений

- •Сравнительная характеристика разъемных соединений

- •Сравнительная характеристика соединений для передачи крутящего момента

- •19. Опоры скольжения с цилиндрической цапфой

- •20. Расчет опор с цилиндрической цапфой

- •21. Конические опоры скольжения

- •22. Опоры на центрах. Сферические опоры. Опоры на керне

- •23. Сравнительная характеристика опор скольжения

- •24. Подшипники качения. Классификация

- •25. Выбор подшипников качения

- •26. Опоры на ножах

- •27. Упругие опоры

- •2 . Упругий шарнир с переменным положением оси вращения

- •28. Направляющие скольжения

- •29. Расчет направляющих скольжения

- •30. Направляющие качения

- •31. Упругие направляющие

- •32. Зубчатые передачи. Классификация. Классификация зубчатых передач:

- •33. Силовой расчет зубчатых передач

- •34. Червячные передачи.

- •35. Точность зубчатых передач

- •36. Выборка мертвого хода в зубчатых передачах.

- •37. Материалы для зубчатых колёс

- •38. Волновые зубчатые передачи

- •39. Фрикционные передачи.

- •40. Передачи гибкими связями.

- •41.Передачи винт-гайка

- •42. Рычажные механизмы

- •Основные разновидности:

- •43. Кулачковый механизм.

- •44. Кинематический расчет привода

- •45. Конструирование валов и осей.

- •48. Самоуправляющиеся муфты Сцепные самоуправляющиеся муфты.

- •49. Функции корпусных деталей

- •50. Виды корпусов

- •Классификация элементов приборов

- •Классификация соединений элементов приборов

- •Резьбовые соединения

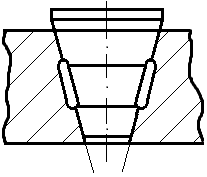

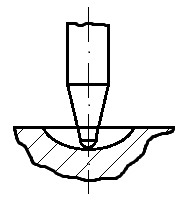

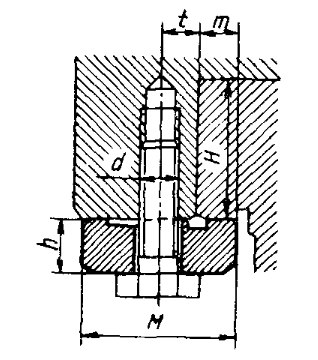

21. Конические опоры скольжения

П о

сравнению с цилиндрическими, у них выше

нагрузочная способность, но больший

момент трения. Обычно используются в

механизмах с вертикальной осью вращения.

о

сравнению с цилиндрическими, у них выше

нагрузочная способность, но больший

момент трения. Обычно используются в

механизмах с вертикальной осью вращения.

Опора имеет более высокую стоимость, т.к. требует индивидуальной подгонки деталей. Однако у неё более высокая точность.

Основная проблема при работе опоры – заклинивание при больших нагрузках, недостатке смазки и загрязнении. Для устранения заклинивания используют разделение функций: корпус обеспечивает центрирование, а нагрузку воспринимает плоский подпятник.

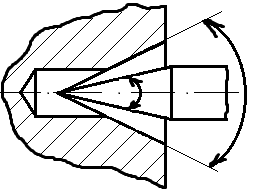

22. Опоры на центрах. Сферические опоры. Опоры на керне

2α

2

Достоинства: опоры имеют малый момент трения, но работают при небольших нагрузках. Смазка не используется.

Основной недостаток: требования к точной соосности втулок и цапф.

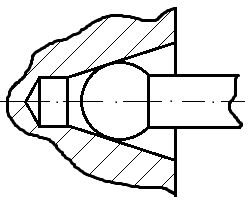

Сферические опоры

По сравнению с опорой на центрах нагружаемая способность и момент трения выше.

Основное достоинство: возможность работы при больших перекосах (30°-40°)

Основной недостаток: более высокая стоимость.

Работает без смазки.

Опоры на керне

– радиус

керна

– радиус

керна

– радиус

подушки

– радиус

подушки

Основное достоинство: очень малый момент трения.

Недостатки:

Небольшая нагрузочная способность

Невысокая точность (из-за перекосов)

Ограниченный угол поворота при горизантальной оси (из-за явления скатывания)

23. Сравнительная характеристика опор скольжения

Основными критериями при выборе материалов для деталей направляющих поступательного движения с трением скольжения служат требуемая долговечность механизма и характеристика трения. Для уменьшения износа и сил трения желательно применить различные материалы для ползуна и направляющих планок. Находят применение комбинации материалов сталь-бронза, сталь-латунь, сталь-чугун и т.д., однако для неответственных направляющих возможно и применение одноименных материалов для трущихся поверхностей, при этом желателен перепад твердости, т.е. одна из деталей делается закаленной, другая незакаленной.

Наиболее часто встречается сочетание сталь-бронза. При невысоких требованиях к износостойкости выбор марки бронзы и стали, а так же термообработка стальных деталей не имеет существенного значения. На первый план выступают стоимость и дефицитность бронзы той или другой марки, сталь же применяется со средним содержанием углерода (например, стали 30, 40 или 45, ГОСТ 1050-60).

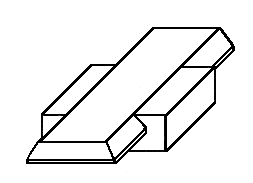

Направляющие скольжения

Среди направляющих скольжения (рисунок 1.2) наиболее распространены монолитные (т.е. выполненные заодно со станиной или столом), имеющие охватываемый или охватывающий профиль.

Рисунок 1.2 - Направляющая скольжения

В направляющих скольжения имеется возможность регулирования зазора, для увеличения трения их поверхностей, с помощью установки прижимных планок (рисунок 1.3). Таким образом, можно настроить необходимую плавность перемещения стола.

Рисунок 1.3 - Установка прижимных планок на монолитные направляющие