- •1 Классификация элементов приборов

- •2 Классификация соединений элементов приборов

- •3 Резьбовые соединения

- •Резьбу обозначают следующим образом:

- •Расчет резьбовых соединений на прочность:

- •Соединения крепежными резьбовыми деталями

- •Стопорение крепежных резьбовых деталей

- •Штифтовые соединения

- •Шпоночные соединения

- •Расчет шпоночного соединения

- •Шлицевые соединения

- •Прессовые соединения

- •Клеммовые соединения

- •Конические соединения

- •Сварные соединения

- •Паяльные соединения

- •Клеевые соединения

- •Соединения пластическим деформированием

- •Сравнительная характеристика разъемных соединений

- •Сравнительная характеристика разъемных соединений

- •Сравнительная характеристика соединений для передачи крутящего момента

- •19. Опоры скольжения с цилиндрической цапфой

- •20. Расчет опор с цилиндрической цапфой

- •21. Конические опоры скольжения

- •22. Опоры на центрах. Сферические опоры. Опоры на керне

- •23. Сравнительная характеристика опор скольжения

- •24. Подшипники качения. Классификация

- •25. Выбор подшипников качения

- •26. Опоры на ножах

- •27. Упругие опоры

- •2 . Упругий шарнир с переменным положением оси вращения

- •28. Направляющие скольжения

- •29. Расчет направляющих скольжения

- •30. Направляющие качения

- •31. Упругие направляющие

- •32. Зубчатые передачи. Классификация. Классификация зубчатых передач:

- •33. Силовой расчет зубчатых передач

- •34. Червячные передачи.

- •35. Точность зубчатых передач

- •36. Выборка мертвого хода в зубчатых передачах.

- •37. Материалы для зубчатых колёс

- •38. Волновые зубчатые передачи

- •39. Фрикционные передачи.

- •40. Передачи гибкими связями.

- •41.Передачи винт-гайка

- •42. Рычажные механизмы

- •Основные разновидности:

- •43. Кулачковый механизм.

- •44. Кинематический расчет привода

- •45. Конструирование валов и осей.

- •48. Самоуправляющиеся муфты Сцепные самоуправляющиеся муфты.

- •49. Функции корпусных деталей

- •50. Виды корпусов

- •Классификация элементов приборов

- •Классификация соединений элементов приборов

- •Резьбовые соединения

Сравнительная характеристика разъемных соединений

Разъёмные – это соединения, которые можно разобрать, не разрушая деталей или скрепляющих их элементов.

болтовые

шпилечные

трубные

винтовые(резьбовые)

шпоночные

штифтовые(нерезьбовые)

Сравнительная характеристика разъемных соединений

Неразъёмные – это соединения, которые нельзя разобрать, не разрушив деталей или скрепляющих их элементов.

клёпанные

сварные

паяные

клееные

сшивные

Сравнительная характеристика соединений для передачи крутящего момента

Для передачи крутящего момента используют различные виды соединений: шпоночные (рис. 67 а, б), шлицевые (рис. 67 в), призматические (рис. 67 г), штифтовые (рис. 67 д, е), прессовые (рис. 67 ж), конусные (рис. 67 з) и некоторые другие.

В электромашино- и аппаратостроении применяют чаще шпоночное и прессовое соединения.

Различают ненапряженные (призматические и сегментные шпонки) и напряженные (клиновые и тангенциальные шпонки) шпоночные соединения.

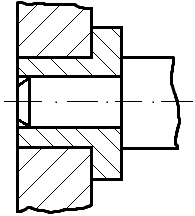

19. Опоры скольжения с цилиндрической цапфой

1 – корпус

– корпус

2 – цапфа вала

– радиальная

сила

– радиальная

сила

– осевая

сила

– осевая

сила

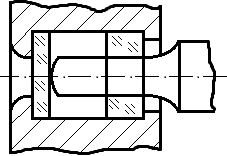

Подшипник является радиально упорным, т.е. работает с двумя направлениями нагрузки (есть и и )

При проектировании опоры в ней обеспечивают посадку с гарантированным зазором. Посадку выбирают в зависимости от условий работы т.е. нагрузки, скорости вращения, температуры, вязкости смазки таким образом, чтобы по возможности обеспечить жидкостное трение.

Опоры могут быть радиальными, радиально-упорными и упорными

Радиальные воспринимают радиальную нагрузку, упорные – осевую, радиально-упорные – оба вида.

Для работы подшипника между цапфой и отверстием втулки необходим зазор, который предназначен для удержания смазки. Нормальный режим работы подшипника – жидкое трение. Величина зазора должна обеспечивать всплытие вала на слое смазки

при

достижении определенной скорости

вращения. Наиболее часто используют

посадки

Возможны

конструктивные варианты опор. Например:

при малых размерах

радиально-упорный подшипник может быть

комбинированным, т.е. состоять из

радиального подшипника и отдельного

подпятника:

радиально-упорный подшипник может быть

комбинированным, т.е. состоять из

радиального подшипника и отдельного

подпятника:

20. Расчет опор с цилиндрической цапфой

Цапфы валов обычно изготавливают из стали, часто закаленной. Втулки – из антифрикционных материалов.

Диаметр опоры выбирают из условия прочности цапфы на изгиб:

Из

этого условия выражают диаметр таким

образом, чтобы

Для выбора материала втулки и уточнения размеров выполняют расчет на износостойкость по одному из трех критериев (формулы приведены для радиальной части подшипника):

Допустимое контактное давление:

(выполняется при малых скоростях и больших нагрузках)

Допустимая скорость скольжения:

(при малых нагрузках и высоких скоростях врящения)

Комбинированный:

(при больших нагрузках и высоких скоростях)

По результатам расчета выбирают материал втулки (материал цапфы - закаленная сталь). Наиболее часто используют бронзы, пластмассы, специальные антифрикционные сплавы ЦАМ.

Упорную часть подшипника рассчитывают аналогично.