- •1 Классификация элементов приборов

- •2 Классификация соединений элементов приборов

- •3 Резьбовые соединения

- •Резьбу обозначают следующим образом:

- •Расчет резьбовых соединений на прочность:

- •Соединения крепежными резьбовыми деталями

- •Стопорение крепежных резьбовых деталей

- •Штифтовые соединения

- •Шпоночные соединения

- •Расчет шпоночного соединения

- •Шлицевые соединения

- •Прессовые соединения

- •Клеммовые соединения

- •Конические соединения

- •Сварные соединения

- •Паяльные соединения

- •Клеевые соединения

- •Соединения пластическим деформированием

- •Сравнительная характеристика разъемных соединений

- •Сравнительная характеристика разъемных соединений

- •Сравнительная характеристика соединений для передачи крутящего момента

- •19. Опоры скольжения с цилиндрической цапфой

- •20. Расчет опор с цилиндрической цапфой

- •21. Конические опоры скольжения

- •22. Опоры на центрах. Сферические опоры. Опоры на керне

- •23. Сравнительная характеристика опор скольжения

- •24. Подшипники качения. Классификация

- •25. Выбор подшипников качения

- •26. Опоры на ножах

- •27. Упругие опоры

- •2 . Упругий шарнир с переменным положением оси вращения

- •28. Направляющие скольжения

- •29. Расчет направляющих скольжения

- •30. Направляющие качения

- •31. Упругие направляющие

- •32. Зубчатые передачи. Классификация. Классификация зубчатых передач:

- •33. Силовой расчет зубчатых передач

- •34. Червячные передачи.

- •35. Точность зубчатых передач

- •36. Выборка мертвого хода в зубчатых передачах.

- •37. Материалы для зубчатых колёс

- •38. Волновые зубчатые передачи

- •39. Фрикционные передачи.

- •40. Передачи гибкими связями.

- •41.Передачи винт-гайка

- •42. Рычажные механизмы

- •Основные разновидности:

- •43. Кулачковый механизм.

- •44. Кинематический расчет привода

- •45. Конструирование валов и осей.

- •48. Самоуправляющиеся муфты Сцепные самоуправляющиеся муфты.

- •49. Функции корпусных деталей

- •50. Виды корпусов

- •Классификация элементов приборов

- •Классификация соединений элементов приборов

- •Резьбовые соединения

Паяльные соединения

Пайкой называется процесс соединения материалов в твердом состоянии путем введения в зазор легкоплавкого металла - припоя, взаимодействующего с основными материалами и образующего жидкую металлическую прослойку, кристаллизация которой приводит к образованию паяного шва. Пайка происходит при температурах, существенно меньших температур плавления соединяемых материалов, что уменьшает их перегрев; возможно соединение как металлических, так и неметаллических материалов;

в зоне контакта должен образовываться промежуточный слой, состоящий из припоя и продуктов его взаимодействия с паяемыми материалами.

Видами паяных соединений:

-![]() Стыковое соединение

применяют в том случае, когда от паяного

изделия не требуется большой прочности,

когда нежелательно удваивать толщину

металла паяного изделия, а также для

паяния деталей, изготовление которых

из целого куска металла не рационально.

Стыковое соединение

применяют в том случае, когда от паяного

изделия не требуется большой прочности,

когда нежелательно удваивать толщину

металла паяного изделия, а также для

паяния деталей, изготовление которых

из целого куска металла не рационально.

-![]() Соединение внахлестку

обеспечивает высокую прочность, так

как поверхности деталей имеют большую

площадь соприкосновения. Соединение

внахлестку широко применяется, так как

удобно при выполнении и по сравнению с

другими видами соединений (соединение

с косым срезом и др.), не требует выполнения

подгоночных операций.

Соединение внахлестку

обеспечивает высокую прочность, так

как поверхности деталей имеют большую

площадь соприкосновения. Соединение

внахлестку широко применяется, так как

удобно при выполнении и по сравнению с

другими видами соединений (соединение

с косым срезом и др.), не требует выполнения

подгоночных операций.

-![]() Соединение с косым срезом

обеспечивает высокую прочность, так

как по сравнению со стыковым соединением

имеет большую площадь соприкосновения

поверхности деталей. Этот вид соединения

применяют при изготовлении сосудов,

ленточных пил и др.

Соединение с косым срезом

обеспечивает высокую прочность, так

как по сравнению со стыковым соединением

имеет большую площадь соприкосновения

поверхности деталей. Этот вид соединения

применяют при изготовлении сосудов,

ленточных пил и др.

- Муфтовое соединение

широко применяют при изготовлении

трубопроводов масляных, водяных и

газовых систем. Это соединение позволяет

получить паяные конструкции достаточно

большой прочности.

Муфтовое соединение

широко применяют при изготовлении

трубопроводов масляных, водяных и

газовых систем. Это соединение позволяет

получить паяные конструкции достаточно

большой прочности.

- Торцовое соединение обеспечивают герметичность изделия. Этот вид соединения применяют при изготовлении резервуаров для различных жидкостей.

- Донное фальцевое соединение обеспечивает герметичность изделий. Этот вид соединения применяют при паянии изделий, имеющих толщину материала до 1,5 мм.

Клеевые соединения

Клеевые соединения

Склеивание как метод сборки неподвижных соединений основан на важнейшем свойстве любого клея — адгезии, то есть способности сцепляться с поверхностью любого материала. Адгезия может быть различна в зависимости от вида клея и характера склеиваемых поверхностей.По возможности, клеи желательно сочетать с любыми другими способами соединений.Существует множество различных формул для связующих веществ. С стекловолоконным композитом в основном используются: - Эпоксидные - Акриловые- Полиэфирные.

Приемущества

использования клея-

Более равномерно распределяет нагрузку-

Гладкая поверхность- Снижает вес-

Соединяет разнородные материалы

(металлы, бетон)- Обеспечивает герметичность

соединения - Сглаживает различное

температурное распространение

Приемущества

использования клея-

Более равномерно распределяет нагрузку-

Гладкая поверхность- Снижает вес-

Соединяет разнородные материалы

(металлы, бетон)- Обеспечивает герметичность

соединения - Сглаживает различное

температурное распространение

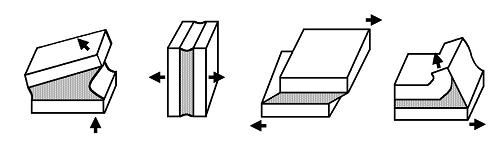

Четыре основных напряжения, действующих на соединение:

Соединения пластическим деформированием

Соединение получают за счет пластической деформации соединяемых деталей или дополнительных крепежных элементов. Основные разновидности:

Заклепочное соединение завальцовкой, развальцовкой загибкой, отгибкой

соединение чеканкой

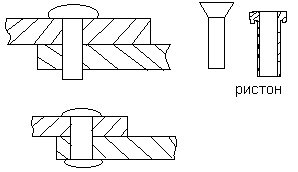

Заклепочное соединение

З аклепки

изготавливают из легко деформируемых

материалов (низкоуглеродистая сталь,

алюминий и его сплавы, титановые, медные

сплавы).

аклепки

изготавливают из легко деформируемых

материалов (низкоуглеродистая сталь,

алюминий и его сплавы, титановые, медные

сплавы).

С помощью заклепок соединяют конструкции из листового материала, в котором заклепки работают на срез. При проектировании конструкций в зависимости от толщины листов назначают диаметр заклепки и рассчитывают их требуемое количество.

Расчет на срез и смятие

Вариантом заклепочного соединения является использование в качестве заклепки одной из соединяемых деталей

Соединение завальцовкой и развальцовкой

Одна из деталей имеет элементы, которые ослаблены для облегчения деформации. В процессе сборки эти элементы загибают вовнутрь или отгибают наружу (детали цилиндрические).

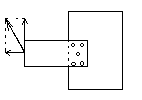

Соединение загибкой

Применяется для соединения деталей из листового материала или для крепления объемных деталей

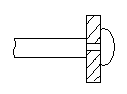

Соединение чеканкой

Используют

для таврового соединения достаточно

толстых листов. Основной вид расчета

таких соединений – расчет на срез.