- •1 Классификация элементов приборов

- •2 Классификация соединений элементов приборов

- •3 Резьбовые соединения

- •Резьбу обозначают следующим образом:

- •Расчет резьбовых соединений на прочность:

- •Соединения крепежными резьбовыми деталями

- •Стопорение крепежных резьбовых деталей

- •Штифтовые соединения

- •Шпоночные соединения

- •Расчет шпоночного соединения

- •Шлицевые соединения

- •Прессовые соединения

- •Клеммовые соединения

- •Конические соединения

- •Сварные соединения

- •Паяльные соединения

- •Клеевые соединения

- •Соединения пластическим деформированием

- •Сравнительная характеристика разъемных соединений

- •Сравнительная характеристика разъемных соединений

- •Сравнительная характеристика соединений для передачи крутящего момента

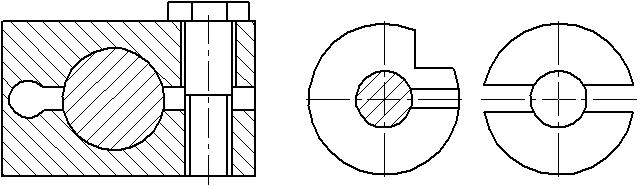

- •19. Опоры скольжения с цилиндрической цапфой

- •20. Расчет опор с цилиндрической цапфой

- •21. Конические опоры скольжения

- •22. Опоры на центрах. Сферические опоры. Опоры на керне

- •23. Сравнительная характеристика опор скольжения

- •24. Подшипники качения. Классификация

- •25. Выбор подшипников качения

- •26. Опоры на ножах

- •27. Упругие опоры

- •2 . Упругий шарнир с переменным положением оси вращения

- •28. Направляющие скольжения

- •29. Расчет направляющих скольжения

- •30. Направляющие качения

- •31. Упругие направляющие

- •32. Зубчатые передачи. Классификация. Классификация зубчатых передач:

- •33. Силовой расчет зубчатых передач

- •34. Червячные передачи.

- •35. Точность зубчатых передач

- •36. Выборка мертвого хода в зубчатых передачах.

- •37. Материалы для зубчатых колёс

- •38. Волновые зубчатые передачи

- •39. Фрикционные передачи.

- •40. Передачи гибкими связями.

- •41.Передачи винт-гайка

- •42. Рычажные механизмы

- •Основные разновидности:

- •43. Кулачковый механизм.

- •44. Кинематический расчет привода

- •45. Конструирование валов и осей.

- •48. Самоуправляющиеся муфты Сцепные самоуправляющиеся муфты.

- •49. Функции корпусных деталей

- •50. Виды корпусов

- •Классификация элементов приборов

- •Классификация соединений элементов приборов

- •Резьбовые соединения

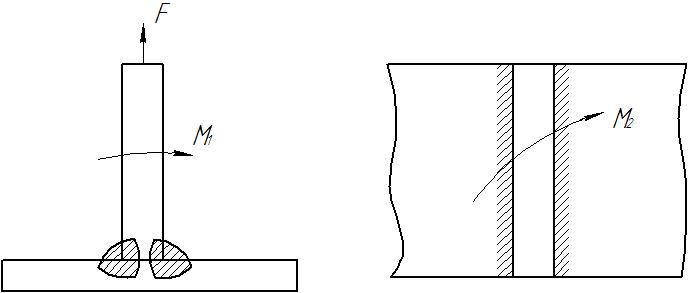

Клеммовые соединения

Натяг в соединении получают с помощью деформации одной из деталей (обычно ступицы).

Клеммовое соединение (от нем. Klemme — зажим) — соединение валов и осей со ступицей, имеющей один или 2 продольных разреза, которая стягивается одним или несколькими винтами или болтами с гайками.

Соединения применяются для передачи крутящего момента или осевой силы на вал или на ось со стороны ступицы или наоборот.

Соединение обеспечивается силами трения, действующими между поверхностями вала и отверстия детали.

В процессе расчета соединения определяют сдвигающую силу в соединении и исходя из этого определяют требуемое усилие затяжки. После этого выполняют расчет болтов.

Достоинства

относительная простота конструкции, простота сборки или монтажа, возможность передачи большого крутящего момента или осевой силы.

В отличие от шпоночного и зубчатого соединений, может служить также для крепления частей механизма под произвольным углом, а не только соосно, а также крепить деталь к валу в произвольном месте его длины.

[править]

Недостатки

затруднена точная установка ступицы относительно вала.

предельная осевая сила и крутящий момент ограничены силами трения сцепления.

Конические соединения

Требуемый натяг создается с помощью осевого усилия, например болта или гайки.

Вал и отверстие имеют посадочные поверхности с конусностью:

∆ 1:10 α/2=2°52’

∆ 1:12 конус Морзе

∆ 1:15

При расчете определяется требуемое осевое усилие исходя из запасного крутящего момента:

dm-средний

диаметр

dm-средний

диаметр

Максимальное основное усилие ограничено прочностью ступицы:

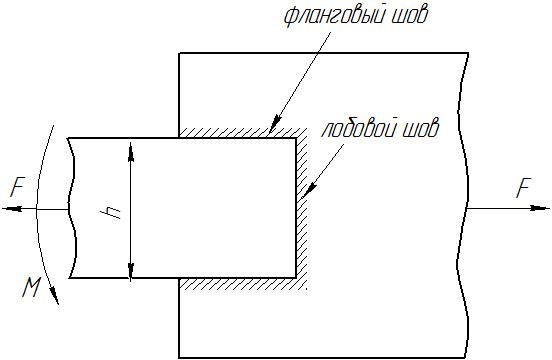

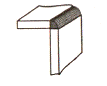

Сварные соединения

Основные виды сварных швов:

Стыковой Раздел кромки:

Для толстых:

![]()

Для тонких:

Шов рассчитывается исходя из условия прочности на разрыв:

Wш

- момент сопротивления сечения шва при

изгибе

2) нахлесточный

Ш ов

рассчитывается на срез:

ов

рассчитывается на срез:

,

где

,

где

-

площадь продольного сечения фланговых

швов

-

площадь продольного сечения фланговых

швов

k - катет шва, k=(0,8…0,12)S

L- периметр шва

где Lл - длина лобового шва

3) тавровый

Расчет выполняется исходя из условия прочности при суммарном действии напряжения разрыва и среза:

4) угловой

Прочность шва невысокая, поэтому его применение ? и не рассчитывается.

В процессе расчетов обычно вычисляют требуемую длину сварного шва, а затем проверяют возможность его размещения на конструкции.

Если расчетная длина шва превышает геометрические размеры конструкции, то шов требуется усиливать.

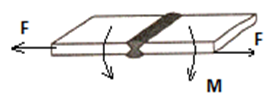

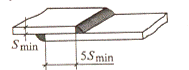

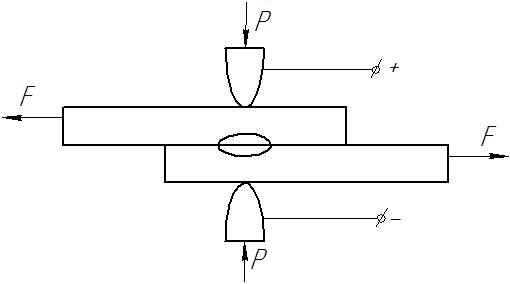

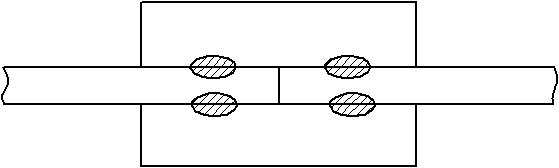

Контактные сварные швы

И спользуются

для соединения листов деталей

спользуются

для соединения листов деталей

При неподвижных электродах шов имеет форму округлой точки. Сварка называется точечной. Если электроды двигаются по поверхности детали, сварка называется шовной. Такие соединения рассчитываются на срез.

Условие прочности для точечной сварки:

n - количество точек

i - число плоскостей среза

![]()

i=1 i=2

В процессе расчета задают диаметр точки и расчитывают требуемое количество точек. После этого проверяют возможность их расположения на листах.

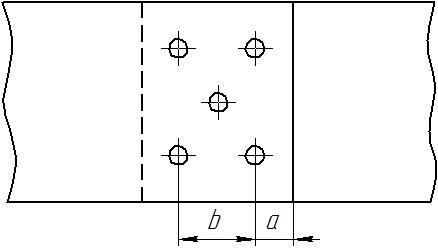

a ≥ 1,5d

b ≥ 3d

Для шовной контактной сварки расчет выполняют аналогично.