- •1 Классификация элементов приборов

- •2 Классификация соединений элементов приборов

- •3 Резьбовые соединения

- •Резьбу обозначают следующим образом:

- •Расчет резьбовых соединений на прочность:

- •Соединения крепежными резьбовыми деталями

- •Стопорение крепежных резьбовых деталей

- •Штифтовые соединения

- •Шпоночные соединения

- •Расчет шпоночного соединения

- •Шлицевые соединения

- •Прессовые соединения

- •Клеммовые соединения

- •Конические соединения

- •Сварные соединения

- •Паяльные соединения

- •Клеевые соединения

- •Соединения пластическим деформированием

- •Сравнительная характеристика разъемных соединений

- •Сравнительная характеристика разъемных соединений

- •Сравнительная характеристика соединений для передачи крутящего момента

- •19. Опоры скольжения с цилиндрической цапфой

- •20. Расчет опор с цилиндрической цапфой

- •21. Конические опоры скольжения

- •22. Опоры на центрах. Сферические опоры. Опоры на керне

- •23. Сравнительная характеристика опор скольжения

- •24. Подшипники качения. Классификация

- •25. Выбор подшипников качения

- •26. Опоры на ножах

- •27. Упругие опоры

- •2 . Упругий шарнир с переменным положением оси вращения

- •28. Направляющие скольжения

- •29. Расчет направляющих скольжения

- •30. Направляющие качения

- •31. Упругие направляющие

- •32. Зубчатые передачи. Классификация. Классификация зубчатых передач:

- •33. Силовой расчет зубчатых передач

- •34. Червячные передачи.

- •35. Точность зубчатых передач

- •36. Выборка мертвого хода в зубчатых передачах.

- •37. Материалы для зубчатых колёс

- •38. Волновые зубчатые передачи

- •39. Фрикционные передачи.

- •40. Передачи гибкими связями.

- •41.Передачи винт-гайка

- •42. Рычажные механизмы

- •Основные разновидности:

- •43. Кулачковый механизм.

- •44. Кинематический расчет привода

- •45. Конструирование валов и осей.

- •48. Самоуправляющиеся муфты Сцепные самоуправляющиеся муфты.

- •49. Функции корпусных деталей

- •50. Виды корпусов

- •Классификация элементов приборов

- •Классификация соединений элементов приборов

- •Резьбовые соединения

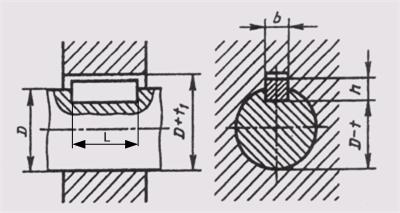

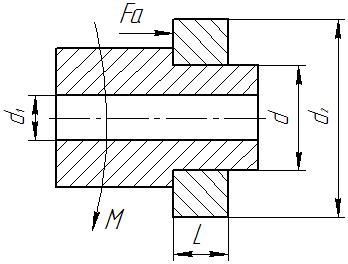

Шпоночные соединения

Н азначение:

передача крутящего момента, в том числе

в подвижных соединениях. Для соединения

вала и ступицы используют шпонку.

азначение:

передача крутящего момента, в том числе

в подвижных соединениях. Для соединения

вала и ступицы используют шпонку.

На эскизе показано соединение призматической шпонкой, которая является наиболее распространенной.

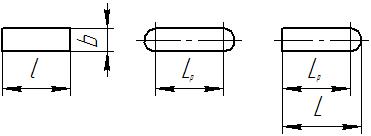

Н а

плане шпонки могут иметь следующий вид:

а

плане шпонки могут иметь следующий вид:

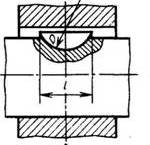

При небольших размерах вала также используются сегментные шпонки.

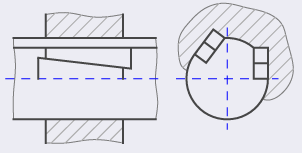

При малом диаметре ступицы (D ненамного >d) используют тангенциальные шпонки.

Сегментная шпонка

Тангенциальная шпонка

Расчет шпоночного соединения

При проектировании шпоночного соединения сначала выбирают размеры поперечного сечения шпонки

( )

в зависимости от диаметра вала.

)

в зависимости от диаметра вала.

Затем расчитывают длину шпонки, исходя из условия прочности на срез и смятие:

Полученное значение длины округляют до ближайшего большего стандартного.

Если подбор стандартной шпонки невозможен, возможно увеличение размеров сечения шпонки ( ). Кроме того, можно использовать установку двух шпонок под углом 90° и 180°

Если подобрать шпонку невозможно, используют шлицевые соединения.

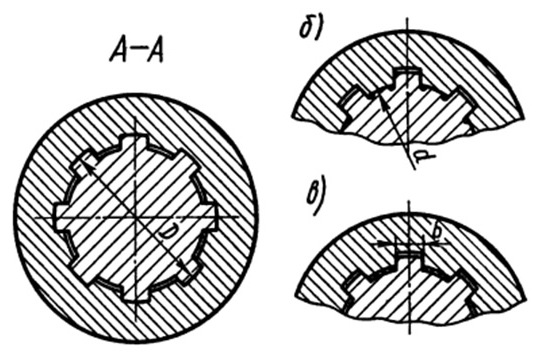

Шлицевые соединения

Назначение: передача крутящего момента, в том числе в подвижных соединениях.

Образуется с помощью выступов на валу (шлицов), которые входят в пазы ступицы.

Количество

шлицов обычно

Используются следующие разновидности шлицов:

Прямобочные:

Эвольвентные:

Треугольные.

Расчет соединений выполняют в следующем порядке:

В зависимости от диаметра вала выбирают количество и размеры шлицов (

Расчитывают длину соединения, исходя из условия прочности на смятие:

Полученное значение длины округляют до ближайшего большего стандартного, при условии, что

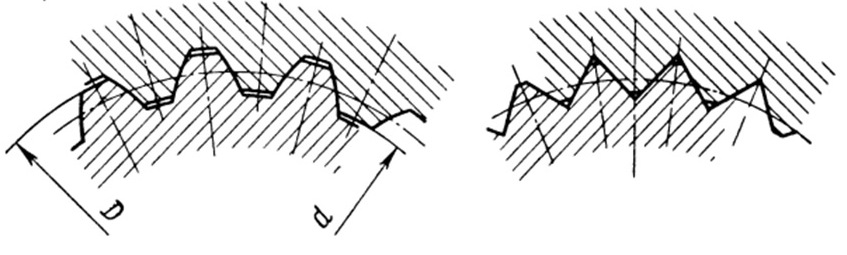

Прессовые соединения

Основаны на использовании посадок с гарантированным натягом. В этом случае диаметр вала до сборки соединения несколько превышает диаметр отверстия.

H 7/p6

H7/r6

7/p6

H7/r6

H7/s6

H7/t6 H7/u7

H8/x8 H8/z8

Для сборки такого соединения используют прессовый или тепловой способ. В первом случае вал вдавливается в отверстие прессом. В втором случае ступицу нагревают, а вал охлаждают до исчезновения натяга. Нужную посадку выбирают с помощью расчетов.

П орядок

расчета:

орядок

расчета:

Находят сдвигающую силу в соединении:

Податливость соединяемых деталей:

Расчетный натяг:

– коэффициент

запаса (без изгиба –

– коэффициент

запаса (без изгиба –

;

с изгибом -

;

с изгибом -

)

)

– коэффициент

трения

– коэффициент

трения

Минимальный натяг соединений:

– температурная

поправка (учитывает изменения температуры

в процессе эксплуатации детали);

– температурная

поправка (учитывает изменения температуры

в процессе эксплуатации детали);

– температурный коэффициент минимального

расширения материала.

– температурный коэффициент минимального

расширения материала.

– поправка,

учитывающая шероховатостей при

запрессовке; при тепловой сборке

– поправка,

учитывающая шероховатостей при

запрессовке; при тепловой сборке

;

;

–параметры

шероховатости поверхности.

–параметры

шероховатости поверхности.

– поправка,

учитывающая скорость вращения конструкции

– поправка,

учитывающая скорость вращения конструкции

Максимально

возможный натяг, ограничивающийся

прочностью ступицы (при

):

):

Используя полученные значения по таблице выбираем посадку исходя из условий:

и

и