- •1 Классификация элементов приборов

- •2 Классификация соединений элементов приборов

- •3 Резьбовые соединения

- •Резьбу обозначают следующим образом:

- •Расчет резьбовых соединений на прочность:

- •Соединения крепежными резьбовыми деталями

- •Стопорение крепежных резьбовых деталей

- •Штифтовые соединения

- •Шпоночные соединения

- •Расчет шпоночного соединения

- •Шлицевые соединения

- •Прессовые соединения

- •Клеммовые соединения

- •Конические соединения

- •Сварные соединения

- •Паяльные соединения

- •Клеевые соединения

- •Соединения пластическим деформированием

- •Сравнительная характеристика разъемных соединений

- •Сравнительная характеристика разъемных соединений

- •Сравнительная характеристика соединений для передачи крутящего момента

- •19. Опоры скольжения с цилиндрической цапфой

- •20. Расчет опор с цилиндрической цапфой

- •21. Конические опоры скольжения

- •22. Опоры на центрах. Сферические опоры. Опоры на керне

- •23. Сравнительная характеристика опор скольжения

- •24. Подшипники качения. Классификация

- •25. Выбор подшипников качения

- •26. Опоры на ножах

- •27. Упругие опоры

- •2 . Упругий шарнир с переменным положением оси вращения

- •28. Направляющие скольжения

- •29. Расчет направляющих скольжения

- •30. Направляющие качения

- •31. Упругие направляющие

- •32. Зубчатые передачи. Классификация. Классификация зубчатых передач:

- •33. Силовой расчет зубчатых передач

- •34. Червячные передачи.

- •35. Точность зубчатых передач

- •36. Выборка мертвого хода в зубчатых передачах.

- •37. Материалы для зубчатых колёс

- •38. Волновые зубчатые передачи

- •39. Фрикционные передачи.

- •40. Передачи гибкими связями.

- •41.Передачи винт-гайка

- •42. Рычажные механизмы

- •Основные разновидности:

- •43. Кулачковый механизм.

- •44. Кинематический расчет привода

- •45. Конструирование валов и осей.

- •48. Самоуправляющиеся муфты Сцепные самоуправляющиеся муфты.

- •49. Функции корпусных деталей

- •50. Виды корпусов

- •Классификация элементов приборов

- •Классификация соединений элементов приборов

- •Резьбовые соединения

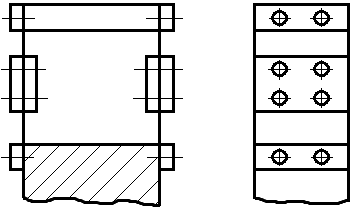

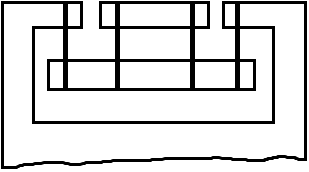

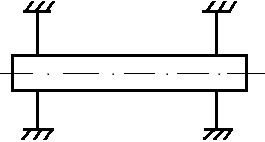

31. Упругие направляющие

Движение каретки осуществляется за счет деформации упругих элементов.

Основные разновидности:

П

лоско-пружинный

параллелограмм

лоско-пружинный

параллелограмм

1 – каретка

– каретка

2 – плоские пружины

3 – крепёжные накладки

4 – накладки для жесткости

5

4

1 – основная каретка

2 – вспомогательная каретка

3 – основание

4, 5 – плоские пружины

Мембранные направляющие

1 – каретка

2 – мембрана

32. Зубчатые передачи. Классификация. Классификация зубчатых передач:

По взаимному расположению осей:

С параллельными осями

С пересекающимися осями

Со скрещивающимися осями (червячные, гипоидные, винтовыми колесами)

По направлению зубьев:

Прямоугольные

Косозубые

Шевронные

С криволинейными зубьями

По характеру движения осей:

С неподвижными осями (рядовые)

С подвижными осями (планетарные)

По профилю зубьев:

Эвольвентные

Циклоидальные

Передачи с защемлением Новикова

По назначению:

Кинематические (для обеспечения заданного U с требуемой точностью)

Силовые (для передачи крутящего момента)

33. Силовой расчет зубчатых передач

Расчет выполняется в 2 этапа:

1. проектный

2. проверочный

Для закрытых передач, работающих со смазкой, проектным является расчет на контактную прочность зубьев, при этом расчетные параметры это межосевое расстояние и делительный диаметр. Для конических передач – конусное расстояние.

При проверочном расчете уточняют модуль передачи, исходя из прочности на изгиб.

Для открытых передач, работающих без смазки, расчет выполняют наоборот:

Последовательность расчета:

Из условия контактной прочности расчитывают межосевое расстояние:

– коэффициент

межосевого расстяния, зависит от вида

передачи

– коэффициент

межосевого расстяния, зависит от вида

передачи

– передаточное

отношение

– передаточное

отношение

– вращающий

момент на зубчатом колесе

– вращающий

момент на зубчатом колесе

– коэффициент

распредеоенной нагрузки по длине зуба

– коэффициент

распредеоенной нагрузки по длине зуба

– коэф.

концентрации нагрузки (в зависимости

от расположения зубчатого колеса на

валу)

– коэф.

концентрации нагрузки (в зависимости

от расположения зубчатого колеса на

валу)

– коэффициент

окружной скорости (зависит от скорости

вращения и материала колеса)

– коэффициент

окружной скорости (зависит от скорости

вращения и материала колеса)

– допускаемое

контактное напряжение

– допускаемое

контактное напряжение

– отношение

ширины колеса к межосевому расстоянию

(

– отношение

ширины колеса к межосевому расстоянию

(

Полученное

значение модуля

округляют до ближайшего большего

стандартного, потом расчитывают диаметры

колес и межосевое расстояние.

округляют до ближайшего большего

стандартного, потом расчитывают диаметры

колес и межосевое расстояние.

Далее выполняют проверочный расчет на изгиб зубьев. Расчетным параметром является модуль:

– коэффициент

формы зуба

– коэффициент

формы зуба

– допустимое

напряжение в материале

– допустимое

напряжение в материале

– относительная

ширина колеса

– относительная

ширина колеса

Если полученный модуль больше ранее выбранного, его округляют в большую сторону и назначают для передачи.

Для открытых передач расчет выполняют в обратном порядке.

34. Червячные передачи.

Являются предельным случаем гиперболоидных зубчатых передач.

Передаточное

отношение рекомендуется выбирать в

пределах

При

этом червяк имеет число заходов

,

а у червячного колеса минимальное число

зубьев

,

а у червячного колеса минимальное число

зубьев

Используют несколько разновидностей червяков. Наиболее распространены Архимедовы (ZA), конвалютные (ZN1) и эвольвентные (Z1).

Архимедов червяк имеет витки с прямолинейным профилем в осевом сечении.

А - А

![]()

Форма зубьев удобна для нарезания на токарном станке и не удобна для шлифования. Данные червяки используют при невысоких требованиях к точности и небольших нагрузках. Изготавливают их из незакаленной стали.

Конвалютный червяк имеет прямоугольные профиль витков в нормальном сечении, поэтому такие червяки легко шлифуются.

Эвольвентные червяк имеет эвольвентные профиль зуба в торцовом сечении. Поэтому для его изготовления можно использовать стандартное зуборезное оборудование.

Расчет аналогичен расчету зубчатых передач.

Достоинства:

Высокое передаточное отношение

Передача движения между скрещивающимися осями

Недостатки: низкий КПД