- •Тема. Керамічні побутові товари

- •1.Історія виникнення керамічних товарів.*

- •2.Характеристика різних видів кераміки, їх склад, структура, властивості.

- •3.Сировинні матеріали та їх вплив на споживні властивості і якість керамічних виробів.

- •І. Одержання маси

- •4.Методи формування і види декорування керамічних виробів, їх вплив на якість.

- •5.Класифікація та асортимент керамічних утилітарних та художньо-декоративних виробів для закладів готельно-ресторанного господарства.

- •6.Архітектурно-будівельна кераміка.*

- •7.Посудні тонкокамені вироби.*

- •8.Дефекти керамічних виробів, їх класифікація, види і вплив на якість.*

- •9.Вимоги та оцінка якості керамічних виробів.

- •Контрольні питання

- •Рекомендована література Основна:

- •Додаткова:

4.Методи формування і види декорування керамічних виробів, їх вплив на якість.

В залежності від форми виробів використовують різні методи їх формування з пластичних, рідких чи порошкоподібних мас. Методи формування носять відповідно такі назви: пластичне, лиття, напівсухе пресування.

Спосіб пластичного формування, як самий найдавніший, оснований на пластичній властивості глиняних мас міняти свою форму під дією прикладеного навантаження біз тріщин і розривів і зберігати її після зняття навантаження.

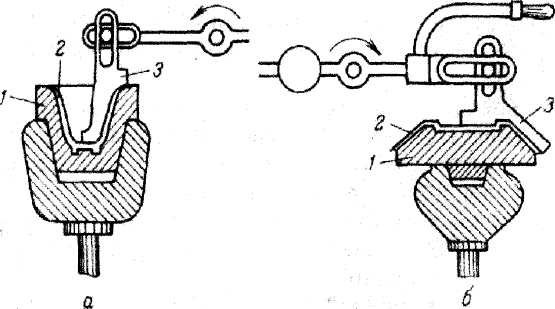

Найпродуктивнішим методом з використанням механізованих формувальних верстатів, автоматів, напівавтоматів є пластичне формування виробів з керамічної маси вологістю 22—24%, з якої в залежності від форми виробу одержують заготівку у вигляді пласта. Цим методом формують переважно вироби, які мають форму тіл обертання (чашки, чайники, тарілки) за допомогою гіпсових чи пластмасових форм. Для формування порожнистих виробів, наприклад чашок, заготівку маси розміщують у формі і розкачують спеціальним роликом. Між роликом і формою розприділяється керамічна маса певної товщини з урахуванням товщини чашки, а також усадки при сушці та випалюванні. Зовнішня поверхня виробу формується за рахунок поверхні форми, а внутрішня — роликом. Для одержання плоских виробів, наприклад тарілок, глиняний пласт кладуть на форму, яка обертається, і при цьому він розрівнюється роликом (металевим чи пластиковим) (рис. 3). [1]

Формування керамічних виробів методом шлікерного лиття в гіпсові форми у сучасному вигляді виникло понад 200 років тому. Сьогодні шлікерне лиття — основний спосіб формування як господарсько-побутових, так і художньо-декоративних керамічних виробів. Ливарні ділянки на підприємстві можуть бути організовані з використанням стендового чи конвеєрного способів лиття.

Рис. 3. Пластичне формування виробів:

а — чашки; б — тарілки:

1 — гіпсова форма; 2 — виріб, що формується; З — шаблон

Стендовий спосіб передбачає перед заливкою шлікером розташування гіпсових форм на столах і стелажах. Заливка шлікером може бути проведена вручну із ємкостей або шлікеропроводу.

Конвеєрний спосіб лиття відрізняється механізацією заливки форм, зливу надлишку шлікеру, контролем часу і температури набору маси по конвеєру. В автоматизованих лініях може бути передбачений відбір надлишку шлікеру при заливному литті за допомогою вакуумних відсосів, що не дає можливості утворенню потоків на тонкостінних виробах.

Метод

лиття в

гіпсові форми використовують для

виготовлення

виробів складної форми та об'ємних

(супові чаші, соусники, салатники,

оселедниці, овальні блюда, художньо-декоративні

вироби тощо). Відливку цих виробів

виконують на ливарних напівавтоматах

і механізованих установках, а також

вручну на ливарних

столах.

Метод

лиття в

гіпсові форми використовують для

виготовлення

виробів складної форми та об'ємних

(супові чаші, соусники, салатники,

оселедниці, овальні блюда, художньо-декоративні

вироби тощо). Відливку цих виробів

виконують на ливарних напівавтоматах

і механізованих установках, а також

вручну на ливарних

столах.

Гіпсові

форми, які використовують для лиття,

повинні мати пористість 35—40%, яка

забезпечує швидке всмоктування ними

вологи

з маси. В них заливають шлікер-сметаноподібну

масу вологістю

34—36%. Для підвищення текучості при

мінімальній вологості

в масу додають 0,1—0,2% електроліту (сода,

рідке скло)  що

забезпечує краще заповнення форми.

Керамічні вироби виготовляють

зливним і наливним способами. Шлікер,

залитий в форми

внаслідок водовіддачі шарів, які

прилягають до стінки форми,

здатний протягом 15—20 хв загустіти і

утворити корпус виробу.

Надлишок рідкої маси зливають (зливний

спосіб), а підсушені

до 18—20% вологості вироби виймають з

форми.

що

забезпечує краще заповнення форми.

Керамічні вироби виготовляють

зливним і наливним способами. Шлікер,

залитий в форми

внаслідок водовіддачі шарів, які

прилягають до стінки форми,

здатний протягом 15—20 хв загустіти і

утворити корпус виробу.

Надлишок рідкої маси зливають (зливний

спосіб), а підсушені

до 18—20% вологості вироби виймають з

форми.

Вази, соусники, чайники, чашки формують цим способом без носиків і ручок, які виготовляють окремо. Носики виробляють зливним способом, а ручки, кришки — наливним. В гіпсову роз'ємну форму з відповідними заглибленнями на внутрішній поверхні наливають шлікер, який залишають до повного затвердіння і одержання монолітного виробу чи приставної деталі.

Напівсухе пресування — це метод, який являє собою формування виробів в металевих прес-формах під великим тиском з висушеної керамічної маси до 2—3% вологості, з якої одержують порошок, а потім додають пластифікатор. Можна формувати напівсухим пресуванням плоскі вироби, наприклад тарілки які будуть мати більшу міцність, невелику вологість та правильну форму. Але цей метод широкого застосування у виробництві керамічних побутових товарів не набув, однак він використовується для виготовлення технічної кераміки. Найсучасніший спосіб формування керамічних виробів - це ізостатичне (гідростатичне) пресування. Його проводять в металевих чи пластмасових формах шляхом передавання тиску на порошок через рідке середовище (вода або масло) завдяки гумовій оболонці. Таким способом можна формувати вироби з рельєфом, порожнинами та виступами. Для виробів, формованих ізостатичним способом, необов'язкова сушка. Недоліком цього способу є складність устаткування та необхідність вилучення повітря (вакуумування). Саме ізостатичне пресування може забезпечити широкий асортимент виробів та використання високоцінного устаткування.

Сушка — це етап виробництва, який проходять всі тонкокерамічні вироби. Виділення вологи з напівфабрикату супроводжується повітряною усадкою, що забезпечує вільне відокремлення сформованих виробів від форми і підвищення міцності, достатньої для подальшої їх обробки. При сушці напівфабрикату до кінцевої вологості 1,5—2% міцність при згинанні становить, МПа: для фарфорових виробів 2-2,5, фаянсових — 4-6. Сушка проходить в два етапи: попередня (підв'ялювання) — в гіпсових формах і кінцева — без форм.

Плоскі вироби висушують тільки на гіпсових формах. Порожнисті вироби після попередньої сушки до вологості 14—16% виймають з форми, прикріплюють до корпусу приставні деталі сумішшю шлікеру з декстрином, після чого вироби висушують остаточно. Теплоносіями є повітря та променева енергія, яка виділяється керамічними панелями та іншими поверхнями, які зігріваються газом і електроенергією. Існують різні способи сушки кераміки, які включають сушку струмом високої частоти, сушку електричну та сушку за допомогою гарячого повітря в сушильнях різного типу. У сучасних виробництвах на автоматизованих лініях сушка виробів поєднується з формуванням виробів (для посуду — конвеєрна сушка). Процес сушки керамічних виробів найбільш ефективно проходить при використанні радіаційного обігріву електричними і газовими випромінювачами з спрямованим потоком променевої енергії на кожний виріб окремо. В процесі сушки можуть утворитися дефекти: тріщини, деформація тощо. Висушені вироби перед випалюванням зачищають наждачною шкуркою, видаляють шви від прес-форми, забруднення та домішки, а потім обдмухують стисненим повітрям для видалення пилу.

Випалювання

керамічних

виробів –процес, за результатами якого

вони набувають своїх унікальних

властивостей — стійкості до високих

температур, твердості і міцності.

Випалювання супроводжується

глибокими змінами в їх структурі,

масі та розмірах. Тому воно є найбільш

відповідальним

етапом всієї технології виготовлення

кераміки. Керамічні вироби проходять,

як правило, дворазове випалювання —

перше утильне (до

глазурування) і друге полите (після

глазурування). Декоровані неглазурованими

прикрасами фарфорові вироби проходять

третє випалювання

— муфельне — при температурі 600—800°С.

Випалювання

керамічних

виробів –процес, за результатами якого

вони набувають своїх унікальних

властивостей — стійкості до високих

температур, твердості і міцності.

Випалювання супроводжується

глибокими змінами в їх структурі,

масі та розмірах. Тому воно є найбільш

відповідальним

етапом всієї технології виготовлення

кераміки. Керамічні вироби проходять,

як правило, дворазове випалювання —

перше утильне (до

глазурування) і друге полите (після

глазурування). Декоровані неглазурованими

прикрасами фарфорові вироби проходять

третє випалювання

— муфельне — при температурі 600—800°С.

Так, для фарфорових виробів перше випалювання проводять при температурі 900-1000°С. В результаті першого випалювання черепок стає міцним (10-12 МПа) та пористим (18—19% за водопоглинанням), що необхідно для глазурування виробів. Перше випалювання включає в себе фізико-хімічні процеси, пов'язані з видаленням усіх видів вологи, вигоранням органічних домішок, модифікаційними змінами кварцу, дисоціацією карбонатів кальцію і магнію та ін. Всі ці процеси протікають у твердій фазі. Мікроструктура фарфорового черепка, випаленого при 1000°С, являє собою глиняно-каолінітову ізотропну речовину, кварц, зерна польового шпату, слюду. Кварц лише ледь-ледь оплавлений з боку гострих кутів, польовий шпат незмінений, зрідка покритий тріщинами.

Призначення политого випалювання — завершити процес фазоутворення, закінчити поливний (ангобний) покрив, закріпити декор, якщо він підполивний, та забезпечити одержання виробів з заданими властивостями.

Для випалювання застосовують печі безперервної дії — тунельні, конвеєрні з крокуючим спадом, роликові щільові та періодичної дії — горни.

Після утильного випалювання керамічні вироби або декорують підполивними фарбами, глазурують і направляють на полите випалювання, або глазурують, випалюють і декорують.

Фарфорові вироби після першого випалювання, як правило, глазурують тугоплавкими поливами методом занурювання, обливання і пульверизації. Після глазурування ніжку чи верхній край фарфорового виробу зачищають від глазурі, щоб не допустити сплавлення виробу з підставкою під час политого випалювання або з іншим виробом. Цим фарфорові вироби відрізняються від фаянсових, які глазуруються повністю.

Вироби перед политим випалюванням розміщують в шамотних капселях, які встановлюють на вагонетки і направляють в тунельну піч.

Застосовують і безкапсельне завантаження на спеціальні етажерочні вагонетки.

Полите випалювання є найважливішим процесом виробництва фарфорових виробів, який зумовлює формування черепка з необхідними властивостями. В процесі цього випалювання глазур розплавляється і, рівномірно покриваючи всю поверхню виробу, сплавляється з черепком. Для цього необхідно суворо дотримуватись режиму температури, швидкості її підвищення, терміну витримки та газового середовища.

При политому випалюванні протікають складні фізико-хімічні процеси в залежності від термодинамічних умов та складу маси: зневоднення, розклад компонентів маси та вигорання органічних домішок з виділенням газоподібних продуктів, реакції взаємодії компонентів маси з утворенням нових кристалічних фаз, плавлення легкоплавких евтектик з утворенням скловидної фази, поліморфні перетворення та ін.

Перетворення мінералів маси відбувається в три етапи: ліквідація мінералу, поліморфні перетворення та утворення нових мінералів і сполучень. Як відомо, маси найважливіших видів тонко-керамічних виробів складаються з трьох основних компонентів (глина — польовий шпат — кварц) і процеси, що протікають в них, переважно належать до системи трійних діаграм: К2О-Аl2О3-SіО2 і Nа2О-Аl2О3-SіО2. Фізико-хімічні процеси в цих системах досить складні, оскільки одночасно протікають фізико-хімічні перетворення окремих компонентів маси та їх взаємодія одне з одним в умовах повільного протікання цих процесів та відсутності чітко визначених температурних меж.

2

Ь 4

5

![]()

![]()

![]()

1— каолініт; 2— кварц; 3— польовий шпат; 4— аморфний кремнезем; 5 — первинний муліт в каолінітовому залишку; 6 — контури каолініту на межі взаємодії з польовим шпатом; 7,8 — розплав польового шпату; 9 — кремнезем і розплав польового шпату в межах каолінітового залишку; 10 — оплавлена кайма кварцу; 11 — залишковий кварц; 12 — муліт в межах розплаву польового шпату; І—V — етапи процесу

Перший етап: всі процеси проходять в твердій фазі при температурі до 900—940°С, швидкість її підвищення 100—140°С за годину. З маси видаляються залишки гігроскопічної вологи, вигорають органічні сполуки, розкладаються глиняні речовини, карбонати. Все це проходить в окисному середовищі. Починається спікання черепка, яке супроводжується його усадкою. Вуглець, який виділяється при згоранні палива, осідає на виробі і черепок стає сірого кольору.

Продуктами першого періоду є кварц, польовий шпат, каолінітовий залишок, який включає муліт та надлишковий кремнезем.

Другий етап протікає при температурі 940—1040Х в окислювальному середовищі. В цей період вирівнюється температура, завершується виділення залишків гідратної води і повністю вигорає сажа (вуглець на черепку). Польовий шпат розплавляється і появляється рідка фаза, яка цементує тверді частинки, що сприяє підвищенню механічної міцності черепка. Важливим тут є процес кристалізації глинозему та початок утворення муліту.

Третій етап відбувається при температурі 1040-1250°С у відновлювальному середовищі, яке необхідне для переводу оксиду 3-валентного заліза в оксид 2-валентного. Внаслідок цього утворюються силікати з оксидом 2-валентного заліза, які надають черепку голубуватого відтінку. На цьому етапі утворюється муліт і кремнезем у вигляді кристобаліту. Продовжується спікання черепка, яке супроводжується інтенсивною усадкою. При температурі 1200°С в'язкість розплаву знижується і під впливом поверхневих сил зближуються частинки кварцу, продукти розпаду каолініту і кристали муліту на межі рідкої і твердої фаз. На цьому етапі починає розплавлятися глазур. Швидкість підвищення температури 30—35°С за годину.

Четвертий етап — це завершальний етап формування черепка, який починається при температурі 1250°С і закінчується при 1380—1410°С у нейтральному середовищі. Тут проходять процеси кінцевого спікання черепка, розлив глазурі та сплавлення її з черепком.

Цей період відображає взаємодію польовошпатового розплаву з кремнеземом. На схемі показана взаємодія розплаву з аморфним кремнеземом, продуктом зміни каолінітового залишку і утворення кремнеземпольовошпатового розплаву, який заповнює проміжки між мулітовими кристалами.

По контуру кварцових зерен утворюється кайма рідкої фази, яка являє собою розплав кварцу в польовошпатовій рідині, одночасно збільшуються кристали муліту в польовошпатовому склі і зменшуються розміри залишкового кварцу. Відбуваються дифузійні процеси, що зумовлює рівномірний розподіл кристалічних новоутворювань в черепку. При максимальній температурі вироби витримують протягом 1,5—3 год з метою інтенсифікації процесу мулітизації.

Голкоподібні кристали муліту, переплітаючись між собою, сприяють підвищенню механічної міцності та термостійкості.

За

рахунок розчинення кварцу в склі та

насичення його кремнеземом процес

мулітизації прискорюється. Утворені

кристали муліту зростаються

зі склом і нерозчинними зернами кварцу.

Підвищення  температури

випалювання сприяє зменшенню пористості

черепка внаслідок

заповнення пустот скловидною масою та

іншими структурними

елементами.

температури

випалювання сприяє зменшенню пористості

черепка внаслідок

заповнення пустот скловидною масою та

іншими структурними

елементами.

П'ятий, дифузійний, етап випалювання — витримка виробів при максимальній температурі випалювання.

Після випалювання починається процес охолодження. До температури 600—530°С охолодження проводять зі швидкістю 250— 200°С/год, при цьому відбуваються модифікаційні перетворення (а — кварц - в (3 кварц і а - кристобаліт — в р кристобаліт), які супроводжуються збільшенням об'ємів, що і спонукає внутрішні напруги у виробах.

Тривалість политого випалювання у тунельних печах від 18— 22 до 32—34 годин.

В Україні в 70-ті роки минулого сторіччя для керамічної промисловості було розроблено технологію одноразового випалювання виробів із низькотемпературного фарфору, впроваджено швидкісне безкапсельне випалювання виробів в печах щілинного типу, що дозволило різко скоротити тривалість теплової обробки керамічних виробів до 3—5 год. та значно підвищити економію паливних і матеріальних затрат і таким чином підвищити продуктивність виробництва.

При порушенні режиму можуть утворюватися дефекти: деформація, щербини, задувка, "прищі", пузирі, засмічення, жовтуваті та інші відтінки.

Після випалювання вироби перевіряють на відсутність дефектів і передають на декорування.

Декорування керамічних виробів. Керамічні вироби прикрашають в процесі їх декорування з метою підвищення естетичних властивостей. Основні способи декорування керамічних виробів: оздоблення керамічними фарбами, препаратами дорогоцінних металів тощо; забарвлення керамічної маси і ангобування; прикрашання декоративними глазурами. Декорування виробів може бути рельєфним і гладким. Наявність на поверхні виробу внутрішніх або заглиблених прикрас характерні переважно для майоліки та керамічних художньо-декоративних виробів, рідше — для фарфоро-фаянсового посуду, для якого характерні гладкі типи декорування. Гладке декорування буває надглазурним і підглазурним При підглазурному декоруванні малюнок чи інший вид оздоблення наносять фарбою на виріб після першого випалювання. Потім покривають вироби безкольоровою прозорою глазурою і направляють на полите випалювання. Пористий черепок всмоктує фарбу, тому неможливо виправити дефекти декорування, які можуть бути на виробах. У зв'язку з цим підглазурними фарбами виконуються рисунки методом обводки, пульверизації та печатання. Для фарфору при підглазурному декоруванні найбільш часто використовують кобальтові (сині) та хромові (зелені) фарби, які здатні витримати температуру политого випалювання. Надглазурні фарби наносять на глазуровані і випалені вироби і закріплюють їх шляхом введення до їх складу легкоплавких фрит (флюсів) і додаткового муфельного випалювання при температурі 600—900°С в окисному середовищі. Надглазурне декорування має такі переваги перед підглазурним: практично необмежену палітру кольорів та відтінків завдяки невисокій температурі муфельного випалювання, крім того, різні неточності рисунка легко виправити до випалювання. В той же час недоліком їх є те, що вони у процесі експлуатації виробів піддаються руйнівному впливу кислот та лугів, тому не так міцно утримуються на їх поверхні, як на виробах підглазурним декоруванням. Вид декорування залежить від призначення та властивостей черепка виробів.

Декор фарфорових виробів повинен підкреслювати переваги фарфору, а саме його білість, просвітлюваність тощо. Прикрашають вироби вручну або за допомогою спеціальних приладів (напівмеханізованим методом). Живописні роботи та домальовування окремих деталей малюнка, промазка рельєфу виконується (пензлем чи пером) фарбами та препаратами золота, срібла. Застосування напівмеханізованого методу декорування основане на використанні прийомів, які прискорюють нанесення малюнка. Це такі види декорування: декалькоманія, трафарет, шовкографія, друк, штамп, фотокераміка, покриття.

Живопис

—

крупні чи дрібні малюнки фарбою і

золотом, сріблом тощо, нанесені на вироби

в основному пензлем. У візерунках,

виконаних живописом, помітні мазки

пензля; розпис має

більш насичений і вільний характер і,

як правило, більш високі художні

переваги, ніж інші методи прикрашання.

За художньою цінністю,

складністю і трудомісткістю виконання

живописні рисунки можуть

бути поділені на такі групи: високохудожні

з складною тематикою;

середньої складності, в яких рисунок

відтворений і  багаторазово

повторюється на виробі; ручні роботи

для виробів масового

випуску, тобто нескладні малюнки,

розфарбовування поштучних малюнків

тощо.

багаторазово

повторюється на виробі; ручні роботи

для виробів масового

випуску, тобто нескладні малюнки,

розфарбовування поштучних малюнків

тощо.

Живопис застосовують як самостійний вид декорування виробів та як доповнюючий до деколі, печаті, трафарету тощо. У цьому випадку вона носить різні назви: строкатість малюнка (часткове розфарбування, яке підкреслює окремі деталі — носики, ручки тощо), розфарбування (майже всі деталі рисунка розфарбовуються), дофарбування (додаткова ручна робота до інших видів декору), промазка рельєфу — суцільне покриття рельєфу; розфарбування рельєфу чи строкатість рельєфу тощо.

Стрічка, відводка, вусик — кольорові смуги різної ширини, нанесені на вироби за допомогою пензля або останнім часом за допомогою напівавтомату (механічним способом).

Стрічка — смужка, яка йде по краю виробу завширшки від 4 до 10 мм. На фаянсові вироби наносять буфетну стрічку шириною до 15—16 мм.

Відводка — смужка шириною 1—3 мм, розташована по краю чи близько до краю виробу.

Вусик — смужка шириною до 1 мм, яку найчастіше розміщують під стрічкою і відводкою.

Стрічка, відводка та вусик наносяться частіше золотом, ніж фарбою, і є найпростішими видами декору керамічних виробів. Застосовують їх як самостійно, так і в поєднанні з іншими видами декору.

Декалькоманія (деколь) — один із найбільш розповсюджених видів декорування фарфорових і фаянсових виробів, суть якого заключається в перенесенні багатокольорових, як правило, малюнків, віддрукованих літографським способом керамічними фарбами, на швидкорозмочувальний папір. Такі малюнки наносять по типу дитячих перевідних картинок. Папір з малюнком зволожують, накладають на поверхню виробу, попередньо покритого спеціальною мастикою, і обережно труть вологим валиком до відділення паперу. Потім папір знімають, а малюнок залишається на виробі. Вироби промивають від залишків паперу і мастики розчином аміаку і водою.

Шовкотрафаретна деколь є більш прогресивним декоруванням, яка являє собою багатокольоровий малюнок, що спочатку наносять на папір через шовкографічну сітку, а потім з паперу переводять на поверхню виробу. При цьому на виробі одержуємо пряме зображення малюнка, який наноситься швидше, ніж при літографському способі, оскільки при цьому поверхня не покривається мастикою, а після нанесення не промивається водою.

Трафарет — рисунок однокольоровий і багатокольоровий, який може бути підглазурним і надглазурним. Наноситься аерографом на вироби фарбами за допомогою одного чи декількох трафаретів, через вирізи яких фарба потрапляє на поверхню виробу. Характерними рисами цього декору є простота малюнка, чіткі його обриси та деталей малюнка, а також відсутність плавного переходу від одного малюнка до іншого.

Друк — однокольоровий контурний рисунок, перенесений з вигравіруваної сталевої дошки на цигарковий вологий папір, а потім з нього (поки не висохла фарба) — на поверхню виробу. Іноді цей контурний однокольоровий рисунок розмальовують на виробі пензлем, тоді він носить назву "друк з розфарбуванням", яка може бути лише надглазурним. Друк однотонний може бути як надглазурним, так і підглазурним.

Штамп — однокольоровий нескладний малюнок, який складається з ліній, штрихів, точок і наноситься на вироби за допомогою гумової печаті (штампа) або стрічки золотом чи фарбою. Найчастіше він виконується у вигляді вузького бортового малюнка в сполученні з іншими видами декору (стрічки, деколь тощо).

Шовкографія — це малюнок, який нагадує однокольоровий і багатокольоровий трафарет, але має більш тонкі та точні штрихи, і може бути виконаний суцільною фарбою. Переносять на вироби через шовкову (капронову) сітку, покриту спеціальною лаковою плівкою, яка утворює візерунок. Такий трафарет кладуть на поверхню виробу і протирають за допомогою ракелі фарбу через сітку; при цьому малюнок з трафарету переводиться на виріб.

Малюнки шовкографії мальовничі та насичені, на них добре помітні найменші лінії і штрихи. Цей метод є більш економічним і продуктивним порівняно з живописом.

Фотокераміка полягає у перенесенні на виріб зображення з фотопластинки. Процес складається з таких операцій: діапозитивне зображення на фотоплівці зі світлочутливим шаром покривають порошком керамічної фарби, а потім шаром колодію. Після відповідної хімічної обробки фотопластинки шар емульсії відділяється від скла фотопластинки і під водою переноситься на поверхню виробу. Найчастіше це зображення портретів, пейзажів тощо. Колір малюнка — коричневий або ж різнокольоровий.

Покриття

— покриття

всієї поверхні виробу фарбою. Воно буває

суцільним, з прочисткою, з прочисткою

і розкраскою, напівпокриття

і затухаюче. Суцільне покриття — це

таке, коли фарба покриває

всю поверхню виробу, крім носиків, ручок,

кришок та інших

деталей.

Покриття

— покриття

всієї поверхні виробу фарбою. Воно буває

суцільним, з прочисткою, з прочисткою

і розкраскою, напівпокриття

і затухаюче. Суцільне покриття — це

таке, коли фарба покриває

всю поверхню виробу, крім носиків, ручок,

кришок та інших

деталей.

Напівпокриття — це кольорова стрічка шириною в 20 мм і більше.

Покриття з прочисткою має візерунки, з яких знята фарба. Якщо ці місця очищені від фарби, додатково розмальовані фарбами чи золотом, то це буде називатись "покриття з прочисткою і розкраскою".

Затухаюче покриття характеризується поступовим переходом суцільної фарби на її повну відсутність на поверхні виробу.

Забарвлення керамічної маси проводиться для виробів з тонкокерамічної маси, напівфарфору, що мають природно жовтуваті, сіруваті відтінки, які необхідно приглушити чи змінити на інші кольори, додаючи до цих мас забарвлюючі сполуки. Для художньо-декоративних виробів з фарфору також забарвлюють черепок в рожеві, блакитні, зеленуваті відтінки.

Ангобування — повністю чи частково покривають виріб тонким шаром (0,11—0,3 мм) білоспеченої чи забарвленої маси (ангоб), котру наносять на поверхню виробу у вигляді суспензії густиною 1,5—1,7 г/см3. Цей метод дозволяє змінювати чи маскувати природне забарвлення випаленої кераміки (майоліка, гончарні вироби).

Прикрашання декоративними глазурами проводиться в основному для майолікових і фаянсових виробів, невисока температура (960—1160°С) политого випалювання яких не руйнує забарвлюючих оксидів і дозволяє використати різноманітну гаму кольорів. Глазурі бувають кольорові, потічні, кристалічні, матові, кракле, люстрові, металізовані.

Потічні глазурі належать до легкоплавких, температура плавлення їх нижча, ніж температура политого випалювання, і тому вони, розтікаючись по поверхні виробу, утворюють своєрідні візерунки у вигляді потоків різнокольорової глазурі.

Кристалічні глазурі містять в собі діоксид титану, оксид цинку чи хрому. Вони легкоплавкі і здатні до кристалізації, в результаті чого утворюють на поверхні виробу дрібні кристали різної форми.

Матові глазурі мають температуру плавлення вищу температури политого випалювання, в процесі якого утворюються кристали, які й придають поверхні виробу матовість.

Кракле — одержують при нанесенні на поверхню виробів глазурі з різними коефіцієнтами термічного розширення, котрі при нагріванні і охолодженні виробів розтріскуються. Ці дрібні тріщинки заповнюються барвниками. Занурюючи їх у розчини різного складу (азотнокислий кобальт — синій колір, мідний купорос — зелений і т.д.). на поверхні виробів одержуємо дрібні кольорові прожилки.

Люстрові глазурі дещо схожі на люстри, які наносять на скляні поверхні. їх одержують сплавленням нітритів тяжких металів з каніфоллю. На поверхні виробів з'являються перламутрові переливи з металевим блиском.

Металізовані глазурі — це глазурі відповідного випалювання, легкоплавкі, які містять в собі оксиди металів (міді, марганцю, нікелю та ін.). У процесі политого випалювання у відповідному середовищі оксиди металів відновлюються вуглецем чи хлористоводневим газом до нижчого оксиду чи металу. Це надає поверхні виробу характерного металевого блиску.

Рисунки за характером розташування на виробі підрозділяють на такі: суцільні, бортові, букет, розкидні, медальйон, арабеска, цировка.

Суцільний рисунок наноситься на всю зовнішню (внутрішню) поверхню виробу.

Бортовий рисунок розташовується у вигляді безперервної смуги по борту, низу і центру виробу.

Букет — число ліплень чи рисунків не більше трьох, а якщо більше п'яти, то малюнок називають розкидним.

Медальйон — рисунок знаходиться у круглому, овальному, прямокутному чи багатогранному обрамленні.

Арабеска — вузький бортовий орнамент, нанесений від руки на виріб золотом чи фарбою.

Цировка — рельєфний малюнок, нанесений гравіруванням голкою по матовому золоту.

Для закріплення декору вироби піддають муфельному випалюванню при температурі 600—900°C.

В залежності від виду, характеру, трудомісткості та складності декорування фарфорові вироби поділяють на 10 груп — з 1 по 10, а фаянсові на 7 груп — з 1 по 7. До 1 групи належать вироби без декору. Кожному виду декору присвоєно певний номер, який складається з номера групи і порядкового номера малюнка. Якщо для виробів іноді застосовують рисунки, які перевищують 10 групу для фарфору і 7 групу для фаянсу, тоді вказується розмір надбавки до ціни відповідної групи для фарфору і фаянсу.

Крім фарфору, до інших видів побутової кераміки належать тонкокам'яна кераміка та напівфарфор (щільний черепок), а також фаянс, майоліка та гончарна кераміка (пористий черепок).

Тонкокам'яні вироби мають щільний, спечений, непрозорий черепок дрібнозернистої структури світлого забарвлення (жовтуваті, сіруваті, коричневі відтінки). Забарвлення їх зумовлено присутністю природних барвників, які містяться в місцевих глинах, що використовуються для виготовлення тонкокам'яної кераміки. Для їх виробництва використовують маси різного складу. В Україні розроблені тонкокам'яні маси, склад яких містить пластичних матеріалів (глина і каолін) 40—50%, у тому числі каолінів — 10—25%, кварцового піску від 13 до 25%, перліту чи пегматиту — 25—45%. Тонкокам'яні вироби характеризуються добре спеченим черепком (0—5% водопоглинання), високою механічною міцністю, термічною та хімічною стійкістю, за показниками яких вони не поступаються фарфоровим виробам і в той же час набагато перевищують фаянсові та майолікові. Так, механічна міцність тонкокам'яних виробів в 1,5—1,8 рази вища, ніж майолікових. Тонкокам'яні вироби мають необмежені можливості в їх декоруванні: покриття прозорими та непрозорими (глухими) глазурами, кольоровими та безкольоровими, а також ангобами, і, накінець виготовлення виробів з кольорових мас, що забезпечує тонкокам'яним виробам естетичну цінність.

Формують тонкокам'яні вироби пластичним методом в гіпсових формах та методом лиття. Вони піддаються двократному випалюванню: перше — при температурі 900—1000°С і политому — 1150— 1200°С Тонкокам'яний черепок складається переважно зі скловидної фази (50—60%), муліту (3—15%), реліктів кварцу (до 24%), незначної кількості залишків дегідратованого і зруйнованого каолінітового залишку та газової фази, переважно закритих пор (до 10%). На основі тонкокам'яних мас автором розроблені та досліджені термостійкі маси для жаростійкого посуду, які не містять вільного кварцу, а мають добавки нефеліну (10%) або силіманіту (10%) та рутилу (3—6%), або ж діоксиду цирконію (10%). Ці жаростійкі маси випалюють при невисокій температурі (1120—1140Х), завдяки введенню в них підвищеної кількості лужних оксидів (5% і більше). Введення таких добавок як нефелін і рутил, за дослідженнями автора, сприяє утворенню міцного каркасу з мікрокристалічною структурою, що й покращує фізико-механічні та термічні властивості тонкокам'яних жаростійких мас. Міцність до ударних навантажень виробів із цих мас вища, ніж в майолікових, в 3 рази, а термостійкість — в 5 разів. Тонкокам'яні вироби, маючи кращі показники експлуатаційних властивостей, порівняно з майоліковими, фаянсовими, можуть бути успішно використані поряд з фарфоровими. Можливість використання місцевої сировини, менш складна технологія їх виробництва, порівняно з фарфором, при наявності високих експлуатаційних властивостей тонкокам'яних виробів визначають доцільність більш широкого виробництва їх в Україні. Сьогодні найбільш розвинене виробництво тонкокам'яних виробів у Німеччині, Чехії, Англії, США та Франції.

Напівфарфорові вироби — це вироби, які за своїми властивостями займають проміжне положення між фарфоровими і фаянсовими. Пористість черепка за водопоглинанням в напівфарфорових виробів становить 3—5%; черепок білого кольору з різними відтінками (жовтуватий, сіруватий і т.д.). Напівфарфорові вироби виготовляють із маси, в якій міститься 45-55% глини і каоліну, 23—28% кварцу, 9—30% польового шпату, і яка випалюється при температурі 1230—1280°С. Формують вироби найчастіше литтям, рідше — пластичним методом; напівфарфорові вироби можуть бути як з гладкою поверхнею, так і з рельєфною, рівним та вирізним краєм. Вони відрізняються більш високими експлуатаційними властивостями (механічна міцність, термічна стійкість), ніж фаянсові, і поступово їх витісняють з виробництва.

Фаянсові вироби. На відміну від фарфору, фаянсові вироби мають пористий черепок (на зламі землистого вигляду) білого кольору з жовтим відтінком, який не просвітлюється навіть в тонких шарах, та мають меншу механічну міцність і термостійкість.

Водопоглинання черепка знаходиться в межах 9—12%. Фаянс при ударі по краю виробу дає низький, глухий звук, який швидко затихає. Фаянс буває твердий (польовошпатовий) і м'який (глиняний і вапняковий). Маса польовошпатового фаянсу становить 45—65% глиняних речовин, 25-40% кварцу і 5—15% польового шпату.

У

м'якому глиняному фаянсі більше глиняних

матеріалів

(75—85%)

та менше кварцового піску. Вапняковий

фаянс виготовляють

з маси, яка містить 35—55% глиняних

матеріалів, 30—40% кварцу,

15—20% крейди і доломіту. Найбільш

розповсюджений твердий

фаянс, який має найбільшу механічну

міцність. Схема виробництва фаянсу в

основному аналогічна схемі виробництва

фарфору,

але є і технологічні відмінності. Так,

фаянсові вироби піддаються

першому випалюванні при температурі

1250—1280°С, а в политому стані — при

1140—1180°С.

Вироби

при випалюванні встановлюють

в капселі на спеціальні підставки —

полозки. Глазурують

їх легкоплавкими глазурами методом

занурювання. Таким

чином, формування фаянсового черепка

завершується у процесі першого

випалювання.

(75—85%)

та менше кварцового піску. Вапняковий

фаянс виготовляють

з маси, яка містить 35—55% глиняних

матеріалів, 30—40% кварцу,

15—20% крейди і доломіту. Найбільш

розповсюджений твердий

фаянс, який має найбільшу механічну

міцність. Схема виробництва фаянсу в

основному аналогічна схемі виробництва

фарфору,

але є і технологічні відмінності. Так,

фаянсові вироби піддаються

першому випалюванні при температурі

1250—1280°С, а в политому стані — при

1140—1180°С.

Вироби

при випалюванні встановлюють

в капселі на спеціальні підставки —

полозки. Глазурують

їх легкоплавкими глазурами методом

занурювання. Таким

чином, формування фаянсового черепка

завершується у процесі першого

випалювання.

У зв'язку з невисокою температурою випалювання та незначним вмістом у масі плавнів скловидна фаза у фаянсовому черепку розвинена слабо. Основними структурними складовими фаянсу є видозмінена в результаті випалювання глиняна речовина, кварц та незначна кількість скломулітової фази. Наявність значної загальної порис- тості — до 30%, в тому числі відкритої (9— 12%), також є результатом низьких температур випалювання, що різко відрізняється від фарфору, напівфарфору і тонкокам'яної кераміки.

Вплив підвищеної пористості і структури фаянсу відбувається не тільки на зниженні механічної міцності, але й на схильності до набрякання в результаті поглинання вологи черепком у процесі експлуатації і подальшого розширення, яке проявляється появою цеку глазурного покриття. Склад глазурі повинен бути добре підібраний за своїми властивостями до складу фаянсового черепка, інакше в процесі випалювання можуть виникнути такі дефекти, як сухість і матовість глазурі, а також цек і відколення глазурі.

Декорування фаянсових виробів проводиться тими ж методами, що і фарфорових, але, як правило, наносять простіші рисунки і частіше, ніж для фарфорових виробів. Декорування для фаянсу використовують підглазурне.

Майолікові вироби мають пористий (12—15% водопоглинання) білий чи забарвлений черепок, на зламі землистого кольору. Переваги виробництва цього виду тонко-керамічних виробів: можливість використання місцевої сировини, а також високі художні якості виробів, на яких найчастіше використовуються мотиви народної творчості. Недоліком майолікових виробів є їх висока пористість та водопроникність, недостатня міцність при згинанні (30,0—50,0 МПа), схильність до утворення цеку глазурі. У виробництві майолікових виробів широко використовують глазурі в основному фритовані, прозорі і заглушені, білі і кольорові. Для глазурування внутрішньої поверхні виробів утилітарного призначення застосовують безсвинцеві глазурі, калійборомісткі і стронцієві, які забезпечують високі декоративні властивості майолікових виробів та їх нешкідливість. Виробництво майолікових виробів переважно аналогічне виготовленню фаянсових. Полите випалювання майоліки, на відміну від фаянсу, проводять при температурі 1040—1100°С і тому використовують легкоплавкі глазурі.

Декорують вироби ангобами, наносять їх на підсушені вироби за допомогою гумової груші, а також розписом орнаментів, квітів та інших малюнків, мармуризацією, "фляндровкою" і т.д. На поверхні виробів у процесі формування часто утворюються рельєфні прикраси у вигляді різних візерунків. Виробництво майолікових виробів господарсько-побутового і декоративно-художнього призначення є перспективним напрямком у зв'язку з наявністю виробничої бази, використанням місцевої сировини та стійким попитом на ці вироби. У світовій практиці в останні роки спостерігається тенденція використання технологій однократного випалювання для виробництва майоліки на основі глиняної сировини різного мінералогічного складу. В Україні найкрупнішими та відомими є Васильківський, Опошнянський, Маньківський, Берегівський майолікові заводи, вироби яких і користуються попитом у багатьох країнах світу.

Гончарні вироби — це один із видів пористої кераміки (15— 18% водопоглинання), які мають природно забарвлений черепок від світло-жовтого до коричневого кольору, а в окремих випадках — до темно-сірого. Для їх виготовлення використовують легкоплавкі глини з добавкою 10—20% кварцового піску. Формують гончарні вироби пластичним методом чи методом лиття, після чого їх піддають першому випалюванню — при температурі 1050—1150°С, а потім политому — 900—1000°С. Гончарні вироби можуть бути неглазуровані, глазуровані з одного боку (з внутрішнього), глазуровані повністю. Невелика кількість гончарних виробів піддається додатковому декоруванню вогнестійкими фарбами або покривається поверхня ангобами (білі чи кольорові). На зовнішній поверхні можуть бути рельєфні прикраси, як і в майолікових виробах.

Склад і температура випалювання деяких видів кераміки, що випускається в наш час в Україні та за кордоном, наведені в табл. 2.[1]

Таблиця 2

Склад і температура випалювання різних видів кераміки

Вид кераміки |

Вміст, % |

Температура випалювання, % |

||||

Глина |

Кварц |

Польовий шпат |

Вапняк |

І |

II |

|

Фарфор твердий |

35-65 |

12-40 |

16-30 |

|

900-1000 |

1130-1400 |

Фарфор м'який |

25-50 |

10-45 |

30-55 |

|

900-1000 |

1200-1250 |

Фарфор низькотемпературний |

41-45 |

18-30 |

45-52 |

|

1160 |

1180 |

Напівфарфор |

45-59 |

23-30 |

10-20 |

- |

900-1000 |

1230-1280 |

Фаянс глиняний |

75-85 |

15-25 |

|

|

1230-1250 |

1150-1180 |

Фаянс вапняковий |

35-55 |

30-45 |

|

5-20 |

1060-1160 |

1000-1160 |

Фаянс польово-шпатовий |

40-65 |

25-55 |

3-12 |

|

1230-1280 |

1000-1180 |

Майоліка |

32-44 |

28-42 |

- |

15-35 |

1040-1050 |

880-900 |