- •Виды теплообмена

- •Закон Нью́тона — Ри́хмана

- •Теплопередача через многослойную стенку.

- •Тепловое подобие описывается следующими критериями

- •Оросительный теплообменник

- •Спиральный теплообменник

- •Пластинчатый теплообменник

- •Теплообменник типа "Труба в трубе"

- •Выпаривание. Схема однокорпусной выпарной установки

- •Уравнение массотдачи.

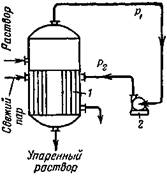

Выпаривание. Схема однокорпусной выпарной установки

Выпаривание — процесс концентрирования растворов путём испарения растворителя. Иногда выпаривание проводят до получения насыщенных растворов, с целью дальнейшей кристаллизации из них твердого вещества.

Однокорпусные выпарные установки могут работать под атмосферным давлением или под вакуумом. Аппарат состоит из теплообменного устройства — нагревательной камеры и сепаратора. Камера обогревается обычно насыщенным паром, поступающим в ее межтрубное пространство. Конденсат отводят снизу камеры.

Поднимаясь по трубам, выпариваемый раствор (сточные воды) нагревается и кипит с образованием вторичного пара, который вместе с каплями жидкости поднимается вверх в сепаратор. Освобожденный от брызг и капель вторичный пар удаляется из верхней части сепаратора.

Часть жидкости опускается по циркуляционной трубе под нижнюю трубную решетку греющей камеры. Вследствие разности плотностей раствора и паро-жидкостной эмульсии жидкость циркулирует по замкнутому контуру. Упаренный раствор (рассол) удаляется через штуцер в днище аппарата. При выпаривании под атмосферным давлением вторичный пар удаляется в атмосферу или конденсируется в холодильнике. Если выпаривание производится под вакуумом, то вторичный пар отсасывается в конденсатор паров, соединенный с вакуум-насосом.

Выпаривание под атмосферным давлением является наиболее простым способом, однако проведение процесса под вакуумом имеет определенные преимущества: допустимы более низкие температуры, что важно в случае концентрирования веществ, способных разлагаться при повышенных температурах; при разрежении увеличивается полезный перепад температур между греющим агентом и кипящим раствором, что позволяет уменьшить площадь поверхности нагрева аппарата, использовать греющий агент более низких рабочих параметров По мере концентрирования сточных вод в процессе выпаривания температура кипения возрастает на величину температурной депрессий, которая равна разности между температурами кипения чистой воды и раствора.

Материальный и тепловой балансы однокорпусной выпарной установки

выпаривание установка температурный растворитель

Материальный баланс выпарного аппарата для непрерывного процесса записывают при допущении, что отсутствует унос нелетучего продукта вместе с каплями, попадающими из кипящего раствора во вторичный пар. Для этих условий составляют материальный баланс по общему количеству продуктов, по нелетучему продукту, из которых определяют расходы упаренного раствора и выход растворителя (вторичного пара).

Выпарной аппарта с центральной циркуляционной трубой

Выпарной аппарат с центральной циркуляционной трубой (рис. 13-3) является одной из наиболее старых, но широко распространенных конструкций.

Рис. 13-3. Выпарной аппарат с центральной циркуляционной трубой:

1 – корпус; 2 – кипятильные трубы; 3 – циркуляционная труба; 4 – сепаратор; 5 – отбойник.

Греющая камера состоит из ряда вертикальных кипятильных труб 2, обогреваемых снаружи паром. По оси греющей камеры расположена циркуляционная труба 3 значительно большего диаметра, чем кипятильные трубы. Хотя в таком аппарате циркуляционная труба обогревается снаружи паром, раствор нагревается в ней значительно меньше, чем в кипятильных трубах. Это объясняется тем, что поверхность трубы пропорциональна ее диаметру, а объем жидкости в ней пропорционален квадрату диаметра; таким образом, в циркуляционной трубе объем жидкости на единицу поверхности трубы значительно больше, чем в кипятильных трубах.

В аппаратах большой производительности вместо одной циркуляционной трубы устанавливают несколько труб меньшего диаметра.

Аппарат с центральной циркуляционной трубой отличается простотой конструкции и легкодоступен для ремонта и очистки. В то же время наличие обогреваемой циркуляционной трубы снижает интенсивность циркуляции.

Выпарной аппарат с выносной циркуляциоонной трубой

Аппараты с вынесенной циркуляционной трубой (рис. 1.7, б), наряду с достоинствами предыдущего типа аппаратов имеют меньшие габариты и дают возможность увеличения скорости циркуляции

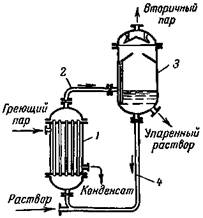

ВА с выносной греющей камерой

Выпарной аппарат с вынесенной греющей камерой состоит из нагревательной камеры (кипятильника) 1, представляющей собой пучок труб, сепаратора 3 и циркуляционной трубы 4, присоединенной к нижней растворной камере.

1 – кипятильник; 2 - труба для парожидкостной смеси; 3 – сепаратор; 4 – циркуляционная труба.

Выпариваемый раствор, поднимаясь по трубкам, нагревается и по мере подъема вскипает. Образовавшаяся парожидкостная смесь направляется в сепаратор, где происходит разделение жидкой и паровой фаз. Вторичный пар, пройдя сепаратор и брызгоуловитель, освобождается от капель, а раствор возвращается по циркуляционной трубе в греющую камеру.

Высота трубок в таких аппаратах составляет 5 … 7 м. Сечение циркуляционной трубы равно или больше площади поперечного сечения всех кипятильных трубок. В результате значительной скорости циркуляционного раствора повышается коэффициент теплоотдачи и уменьшается опасность отложения пристенных осадков.

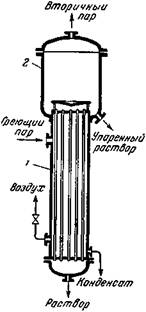

Плёночный выпарной аппарат

пленочных аппаратах раствор движется вдоль поверхности теплообмена в виде тонкой пленки.

Пленочные аппараты с вертикальными трубами (рис. 13-8) состоят из пучка кипятильных труб, обогреваемых снаружи паром и присоединенных вверху к сепаратору. Жидкость подается снизу, причем уровень ее поддерживается на 1/4 – 1/5 высоты труб. Остальная часть высоты труб заполнена парожидкостной смесью, расслаивающейся на пленку жидкости (около стенок) и пар (в центре). Трением о струю пара жидкая пленка увлекается вверх; поэтому такие аппараты часто называют аппаратами с поднимающейся пленкой.

Рис. 13-8. Пленочный выпарной аппарат:

1 – кипятильник; 2 – сепаратор.

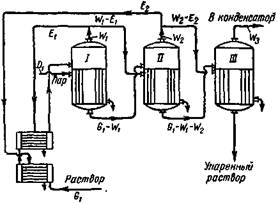

Трехкорпусная выпарная установка

Рис. 13-11. Схема трехкорпусной выпарной установки с прямоточным питанием

Слабый раствор подается в первый корпус, из него поступает во второй, из второго в третий и т. д. Таким образом, раствор и вторичный пар движутся в одном направлении. Раствор переходит из одного корпуса в другой вследствие разности давлений в корпусах. Так как температура кипения в каждом последующем корпусе понижается, то раствор поступает во все корпуса (кроме первого) с температурой более высокой, чем температура кипения. В результате раствор охлаждается и за счет отдаваемого при этом тепла испаряется некоторое количество воды (самоиспарение). Однако при питании первого корпуса холодным раствором значительное количество греющего пара в этом корпусе затрачивается на подогрев раствора. Поэтому при прямоточном питании целесообразно подавать в первый корпус предварительно подогретый раствор (путем установки подогревателей, обогреваемых зкстра-паром или конденсатом).

Недостаток схемы с прямоточным питанием заключается в том, что в последнем корпусе, где температура кипения самая низкая, выпаривается наиболее концентрированный раствор. Одновременное понижение температуры и повышение концентрации раствора приводит к повышению вязкости и снижению коэффициентов теплопередачи; поэтому в данной схеме коэффициенты теплопередачи уменьшаются от первого корпуса к последнему.

При схеме с противоточным питанием (рис. 13-12) слабый раствор подается в последний корпус, из него в предпоследний и т. д.; следовательно, раствор и вторичный пар движутся из корпуса в корпус в противоположных направлениях. Так как в этом случае раствор поступает из корпуса с меньшим давлением в корпус с более высоким давлением, то для передачи раствора между корпусами устанавливаются насосы.

Рис. 13-12. Схема трехкорпусной выпарной установки с противоточным питанием.

При противоточном питании наиболее высокая концентрация раствора достигается в первом корпусе, где и температура кипения наибольшая. Поэтому значительного падения коэффициента теплопередачи в корпусе с наиболее концентрированным раствором не происходит и коэффициенты теплопередачи мало изменяются по корпусам. Кроме того, при противоточном питании количество воды, выпариваемой в последнем корпусе, меньше, чем при прямоточном питании, что уменьшает нагрузку на конденсатор (при выпарке в вакууме). Основным недостатком противоточной схемы является необходимость в установке насосов между корпусами, что связано с дополнительным расходом электроэнергии, усложняет установку и затрудняет ее регулирование.

При схеме с параллельным питанием (рис. 13-13) слабый раствор подается одновременно во все корпуса, а упаренный раствор отбирается из всех корпусов.

Массообменные процессы широко используются в промышленности:

для разделения жидких и газовых гомогенных смесей,

для их концентрирования,

для защиты окружающей природной среды (прежде всего для очистки сточных вод и отходящих газов).

Классификация и общая характеристика. Наибольшее распространение получили следующие массообменные процессы:

. Абсорбция

. Перегонка и ректификация

. Экстракция (жидкостная)

. Адсорбция

. Ионный обмен

. Сушка

. Растворение и экстрагирование из твердых тел

. Кристаллизация

. Мембранные процессы

Во всех перечисленных выше процессах общим является переход вещества (или веществ) из одной фазы в другую.

Уравнение массопередачи |

Количество вещества, переходящего из фазы, где его содержание выше равновесного, в фазу, где содержание этого вещества ниже равновесного, пропорционально степени отклонения от равновесия: разности концентраций - рабочей концентрации вещества в одной из фаз и равновесной концентрации в ней этого вещества, которая называется движущей силойпроцесса, а также пропорционально площади соприкосновения фаз и продолжительностипроцесса массообмена: М = K Δ Fτ , (6.21) Где М - Количество вещества, перешедшего из одной фазы в другую, кг; К - Коэффициент пропорциональности, называемый коэффициентом массопередачи; Δ - движущая силапроцесса массопередачи; F - Поверхность соприкосновения (контакта) фаз, м2; τ - продолжительность процесса массопередачи, с. Размерность коэффициента массопередачи зависит от размерности движущей силыпроцесса, которая выражается в виде разностей объемных Концентраций (Δ = φр – φ, кг/м3), в виде разности молярных долей (Δ = ХР – Х, долей моля), в виде разности парциальных давлений (Δ = РР – Р, Па), в виде разности относительных массовых долей (Δ = УР -У, кг/кг) и Т. д. В указанных выражениях движущей силы процесса индекс р означает, что данная величина имеет отношение к равновесному состоянию. |