- •Вопрос №41 Обкаточно - испытательные средства

- •Вопрос № 42 Оборудование для выявление усталостных трещин.

- •Вопрос № 48 Оборудование для напыления покрытий

- •Вопрос № 49 Оборудование для газопламенной обработки

- •2.2. Редукторы

- •2.3. Рампы и трубопроводы

- •Вопрос № 50 Оборудование для нанесения электрохимических покрытий.

Вопрос № 48 Оборудование для напыления покрытий

Напыление является одним из способов нанесения металлических покрытий на изношенные поверхности восстанавливаемых деталей.

Сущность процесса состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность детали струёй сжатого газа (воздуха). Мелкие частицы расплавленного металла достигают поверхности металла в пластическом состоянии, имея большую скорость полёта. При ударе о поверхность детали они деформируются и внедряясь в её поры и неровности, образуют покрытие. Соединение металлических частичек с поверхностью детали и между собой носит в основном механический характер и только в отдельных точках имеет место их сваривания.

В зависимости от вида тепловой энергии, используемой в аппаратах для напыления, различают следующие способы напыления: газопламенное; электродуговое;

высокочастотное; детонационное; ионно-плазменное; плазменное.

Газопламенное осуществляется при помощи спец. аппаратов, в которых [/ плавление напыляемого металла производится ацетилено - кислородным пламенем, а его распыление - струёй сжатого воздуха. Напыляемый материал в виде проволоки подаётся через центральное отверстие горелки и, попадая в зону пламени с наиболее высокой температурой расплавляется. Проволока подаётся с постоянной скоростью роликами, приводимыми в движение встроенной в аппарат воздушной турбинкой через червячный редуктор. В качестве напыляемого материала применяют так же металлические порошки, которые поступают в горелку из бункера с помощью транспортного газа (воздуха), (производительность процесса 2 -4 кг/ч

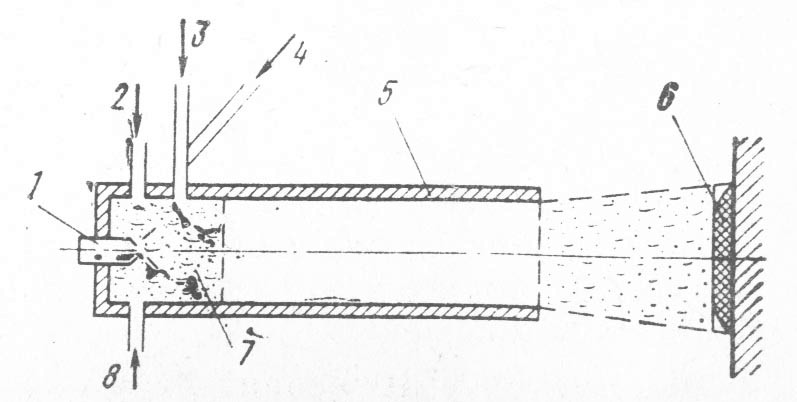

Распылительная головка газопламенного проволочного аппарата для напыления:

смесительная камера; канал подвода кислорода; проволока; направляющая втулка;

канал подвода ацетилена; воздушный канал; ацетилено- кислородное пламя;

ацетиленно- кислородное пламя; газометаллическая струя; напыляемая поверхность детали.

Электродуговое производится аппаратами, в которых распыление металла

осуществляется электрической дугой, горящей между двумя проволоками, а

распыление - струёй сжатого воздуха. Привод для подачи проволоки в

зону горения электрической дуги в ручных аппаратах осуществляется от воздушной

т урбинки,

в станочных - от электродвигателя

(производительность 3- 14 кг/ч напыляемого

материала).

урбинки,

в станочных - от электродвигателя

(производительность 3- 14 кг/ч напыляемого

материала).

Схема электородугового напыления:

напыляемая поверхность;

направляющие наконечники;

воздушное сопло;

подающие ролики;

проволока;

сжатый газ.

Высокочастотное основано на использовании принципа индукционного нагрева при плавлении исходного материала покрытия (проволоки). Распыление расплавленного металла проиطводится струёй сжатого воздуха. Головка высокочастотного аппарата для напыления имеет индуктор, питаемый от генератора ТВЧ и концентратор тока, который обеспечивает плавление проволоки на небольшом участке её длины.

Распылительная головка высокочастотного аппарата для напыления:

напыляемая поверхность; газометаллическая струя; концентратор тока; индуктор, охлаждаемый водой; воздушный канал; проволока; подающие ролики; направляющая втулка.

Детонационное напыление, расплавление металла, его распыление и перенос на поверхность детали достигается за счёт энергии взрыва смеси газов ацетилена и кислорода. При напылении металла, камеру охлаждаемого водой ствола аппарата для напыления попадаются в определённом соотношении ацетилен и кислород. Затем в камеру вводится с помощью струи азота напыляемый порошок. Газовую смесь поджигают электрической искрой. Взрывная волна сообщает частичкам порошка высокую скорость полёта, которая на расстоянии 75 мм от среза ствола достигает 800м/с. .

Схема детонационногонапыления: 1)электрическая свеча;

2)подача кислорода;

3)сжатый азот;

4)металлический порошок;

5)ствол; 6)напыленный металл; 7)камера взрыва; 8)подача ацетилена.

Плазменное напыление - это такой способ нанесения металлических покрытий, при котором для расплавления и переноса металла на поверхность детали используется тепловые и динамические свойства плазменной дуги. В качестве плазмообразующего газа применяют азот. Исходный материал покрытия вводится в сопло плазмотрона в виде проволоки или порошка (размер 50-150 мкм.).

Порошок попадает в сопло из дозатора при помощи транспортирующего газа (азота) (3-12 кг/ч). Попадая в плазменную струю, металлический порошок расплавляется и, увлекаемый струёй, наносится на поверхность детали, образуя покрытие.