- •Особенности нагрева слитков.

- •Классификация кузнечных операций. Передача металла

- •Содержание технологической разработки. Гарантированная величина деформации при ковке.

- •Особенности нагрева заготовок перед ковкой.

- •Содержание технологической разработки. Конструирование чертежа поковки.

- •Объемная штамповка. Коэффициенты подкатки.

- •Рубка заготовок. Технологический инструмент

- •Осадка. Показатель неравномерности деформации при осадке.

- •Объемная штамповка. Штамповочные уклоны, их величина и роль при штамповке.

- •Влияние ковки на свойства металла.

- •Содержание технологической разработки. Расчет массы и размеров исходной заготовки.

- •Объемная штамповка. Расчет условной заготовки.

Особенности деформации при ковке. Неравномерность деформации.

Неравномерность деформации приводит к снижению пластичности тела в результате действия дополнительных напряжений. Так как дополнительные напряжения создают взаимно уравновешивающиеся силы, в неравномерно деформируемом теле могут быть напряжения растяжения. Вероятность разрушений-тем больше, чем резче выражена неравномерность деформации, меньше площадь сечения слабо обжимаемых частей и меньше пластичность деформируемого тела.

Особенности нагрева слитков.

Рассмотрим кратко особенности нагрева слитков из различных сталей.

Слитки из низкоуглеродистой стали (<0,3% С) нагревают до температуры 1200—1250° С, скорость нагрева по толщине 100— 130 мм/ч при холодном посаде, причем температуру камеры можно предварительно не снижать.

Слитки из среднеуглеродистой стали (0,3—0,6% С) нагревают до температуры 1150—1200° С в зависимости от содержания углерода. Продолжительность нагрева слитков при холодном посаде будет больше, чем для слитков малоуглеродистой стали. Температуру стен камеры при посаде холодных слитков снижают до 700— 800° С.

Слитки из стали, содержащей больше 0,6% С, нагревают еще медленнее, чем слитки из среднеуглеродистой стали. Температуру стен камеры при холодном посаде снижают до 600—700° С, после чего медленно поднимают ее, пока температура наружной поверхности слитков не достигнет 800° С. После этого температуру камеры

повышают быстро. Температура йагрева стали составляет 1100—1150° С.

Слитки из легированной и специальной сталей нагревают по особым режимам в зависимости от содержания легирующих элементов, однако слитки из многих легированных сталей по своим физическим свойствам могут нагреваться по режимам нагрева для углеродистых сталей.

Классификация кузнечных операций. Передача металла

По функциональному назначению все операции ковки слитков и заготовок подразделяются на предварительные, основные, вспомогательные и отделочные. К предварительным операциям относят ковку цапфы под патрон, биллетировку, отрубку, надрубку, разрубку; к основным – осадку, прошивку, раздачу, протяжку, раскатку, разгонку, передачу, гибку; к вспомогательным – надрубку, сбивку углов, скручивание, кузнечную сварку; к отделочным – обрезку, проглаживание, правку, калибровку и клеймение.

передача — смещение одной части заготовки относительно другой при сохранении параллельности осей или плоскостей частей заготовки;

Объемная штамповка. Расчет исходной заготовки.

процесс пластической деформации материала с изменением формы и размеров тела.

Для процесса штамповки используются прессы

Объемная штамповка делится на открытую, при которой по периметру поковки образуется заусенец, или облой, и закрытую, когда заусенца, или облоя, не образуется. В конечный момент открытой штамповки ручьи образуют единую замкнутую форму, соответствующую конфигурации поковки с заусенцем (заусенец занимает от 50 до 80% объема заусеночной канавки). При закрытой штамповке в конечный момент образовавшаяся форма соответствует конфигурации поковки без облоя или заусенца

Объемная штамповка осуществляется на штамповочных молотах, кривошипных ковочно-штамповочных прессах, горизонтально-ковочных машинах, гидравлических и фрикционных прессах, горизонтально-гибочных машинах, ротационных машинах, ковочных вальцах и др.

Показатели и коэффициенты деформации при ковке

Коэффициент уковки. Основной (технологический) показатель для

расчета операций ковки и оценки средней технологической деформации,

выведенный на основании положения о постоянстве объёма в процессе

деформации заготовки.

Протяжка на оправке. Технологические параметры и их основные значенияx Протяжка на оправке – деформация между бойками на специальном стержне – оправке предварительно прошитой заготовки с целью ее удлинения при соответствующем утонении стенки.

Уковка при основных технологических операциях.

Объемная штамповка.Термический режим штамповки.Согласование производительности нагревательного и ковочного оборудования.

Раскатка заготовки. Расчет исходной заготовки.

ту операцию применяют при изготовлении поковок типа колец, бандажей, фланцев, зубчатых венцов, различных обечаек и других деталей, имеющих стенки небольшой толщины по сравнению с диаметром отверстия. Чем меньше диаметр прошитого отверстия, тем меньше отход металла, объем же работы при раскатке соответственно увеличивается.

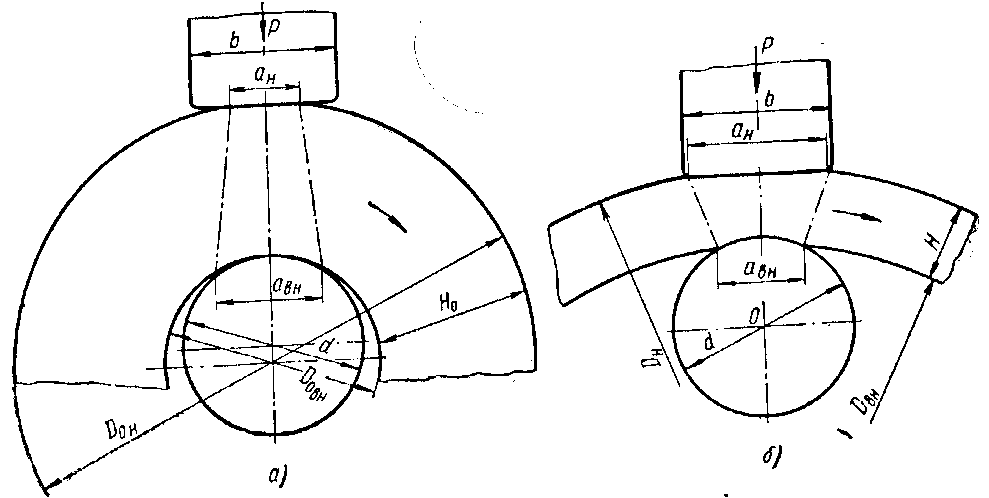

Операцию раскатки можно представить как протяжку заготовки, концы которой соединены между собой, при этом длина средней окружности кольцевой заготовки является условной длиной протягиваемой заготовки, ширина кольца — соответственно шириной, толщина — высотой заготовки. Для раскатки (рис. 3) прошитую заготовку 1 (указана .штрих-пунктирной линией) подвешивают с оправкой 5 на стойки 4, при этом кольцевую заготовку по высоте с'енки обжимают между верхним узким плоским бойком 2 и круглой или овальной оправкой 5. Заготовку при раскатке устанавливают так, что длинная сторона бойка совпадает с шириной кольцевой заготовки.

При вращательном движении после каждого обжатия диаметр заготовки постепенно увеличивается, незначительно увеличивается и ширина; при этом сама заготовка утоняется. После получения при раскатке кольца 5 размеров Dк_, dк и Нк сглаживают неровности на его поверхности, и поковка изготовлена. Трудность технологического процесса раскатки состоит в том, что к моменту достижения необходимого внутреннего диаметра поковки она

Рис. 4. Схема очагов деформации в начале (а) и в конце (б) раскатки

должна иметь наружный диаметр и ширину заданных размеров. Если при необходимом внутреннем диаметре толщина поковки меньше заданной, то поковку приходится дополнительно осаживать, что сопряжено с переналадкой инструмента или переносом обработки на другое рабочее место. Если же толщина кольца получается больше заданной, то, следовательно, ширина поковки недостаточная, т. е. технологический процесс был проведен неправильно. Операция раскатки сложнее обычной протяжки, так как должна проходить без кантовок перпендикулярно оси кольцевой заготовки, т. е. как процесс непрерывно следующих друг за другом переходов за несколько проходов (каждый оборот заготовки по существу составляет один проход по периметру кольца).