- •Химическая переработка углеводородных газов и газоконденсатов, состояние и перспективы развития в россии и за рубежом

- •Процессы химической переработки углеводородных газов, реализованные в промышленности. Перспективные направления химической переработки углеводородных газов

- •Газохимия на предприятиях оао газпром, состояние и перспективы

- •Пиролиз метана с целью получения ацетилена. Разновидности процесса в зависимости от метода подвода тепла

- •Выделение ацетилена из газов пиролиза. Области его применения

- •Производство газообразных ненасыщенных углеводородов. Пиролиз как основной процесс производства. Факторы, влияющие на процесс.Химизм процесса.Принципиальная технологическая схема процесса

- •Поточная схема очистки и разделения газа пиролиза. Концентрирование этилена и пропилена

- •Новые виды пиролиза: в присутствии гетерогенных катализаторов, инициирующих добавок, гидропиролиз

- •Области применения газообразных олефинов

- •Каталитическое дегидрирование низших парафиновых углеводородов

- •Производство и применение изобутилена. Принципиальная технологическая схема дегидрирования изобутана в кипящем слое катализатора

- •Производство бутандиена и изопрена. Двухстадийное и одностадийное дегидрирование бутана. Технологическая схема процесса

- •Получение изопрена

- •Технология производства сажи. Классификация саж. Строение и свойства сажи

- •Дисперсность.

- •Структурность.

- •Поверхность частиц сажи и ее свойства.

- •Объемный вес.

- •Истинная плотность сажевых частиц.

- •Теплопроводность.

- •Производство сажи различными способами. Производство сажи термическим разложением без доступа воздуха. Получение сажи осаждением из диффузионного пламени

- •Печные способы производства. Технология производства печной газовой сажи

- •Методы улавливания и очистки сажи

- •Очистка сажи

- •Применение сажи

- •Классификация процессов полимеризации

- •Производство полиэтилена низкой плотноти при высоком давлении и высокой плотности при низком давлении

- •Производство полипропилена

- •Получение олистирола. Свойства и применения полистирола

- •Каучуки общего назначения

- •Каучуки специального назначения

- •Основные закономерности окисления парафиновых углеводородов. Окисление как цепной радикальный процесс, механизм и основные стадии процесса. Особенности механизма газофазного окисления углеводородов

- •Окисление углеводородов, согласно теории акад. Н.Н. Семенова, является радикально-цепной реакцией с вырожденным разветвлением цепи.

- •Прямое окисление метана в газовой фазе. Трудности разделения продуктов реакции

- •Закономерности прямого окисления углеводородов

- •Жидкофазное окисление низших парафиновых углеводородов в кислоты

- •Получение синтез-газа конверсией метана с водяным паром. Условия процесса и технологическая схема

- •Углекислотная конверсия метана, применяемые катализаторы. Парциальное окисление метана. Новые модификации процесса получения синтез-газа

- •Новые модификации процесса получения синтез-газа.

- •Основные направления химической переработки синтез-газа

- •Производство на основе синтез-газа синтетических моторных топлив по методу фишера-тропша. Состав продуктов реакции в зависимости от применяемых катализаторов, температуры и давления. Схема

- •Производство метанола

- •Производство и применение формальдегида

- •Производство уксусной кислоты и мтбэ

- •Получение метилтретбутилового эфира (мтбэ)

- •Производство альдегидов и спиртов методом оксосинтеза

- •Гидроформилирование олефинов.

- •Варианты технологического оформления стадии гидроформилирования

- •Прямое окисление олефинов в альдегиды и кетоны

- •Окисление олефинов по метильной группе

- •Производство спиртов гидратацией газообразных олефинов

- •Сернокислотная гидратация низших олефинов

- •Прямая гидратация пропилена

Производство и применение изобутилена. Принципиальная технологическая схема дегидрирования изобутана в кипящем слое катализатора

И![]()

![]() зобутилен

– это газ, практически нерастворим в

воде с

зобутилен

– это газ, практически нерастворим в

воде с

![]() ,

обладающий неприятным запахом.

,

обладающий неприятным запахом.

Формула изобутилена: .

Изобутилен используют для синтеза изопрена и полимеризацией этих двух соединений получают бутилкаучук, отличающийся низкой газопроницаемостью и высокой химической стойкостью; полиизобутилен используют как добавку к смазочным маслам или для пропитки тканей.

Преимущества реактора с псевдоожиженным слоем катализатора следующие:

процесс протекает в изотермических условиях, благодаря интенсивному перемешиванию и мгновенному выравниванию температур;

интенсифицируются процессы массопередачи и теплопередачи;

упрощается аппаратурное оформление процесса и резко повышается мощность реактора.

Выход изобутилена на пропущенный изобутан – порядка 40% при селективности 80%.

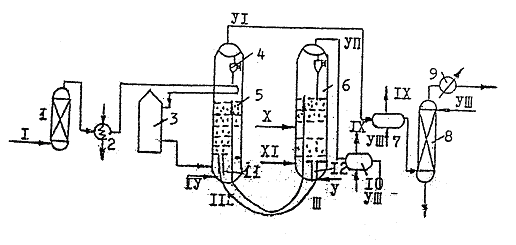

Принципиальная схема дегидрирования изобутана в кипящем слое.

1 – осушитель; 2 – испаритель; 3 – печь; 4 – циклон; 5 – реактор; 6 – регенератор; 7,10 – котёл-утилизатор; 8 – скруббер; 9 – холодильник; 11 – стакан-десорбер; 12 – стакан-восстановитель; I – сырьё (изобутан); II – закоксованный катализатор; III – регенерированный катализатор; IV – азот;V – абгаз; VI – контактный газ; VII – газы регенерации; VIII – вода; IX – водяной пар; X – воздух; XI – топливный газ.

Смесь свежей и рециркулирующей изобутановой фракции после осушки в аппарате 1, заполненном цеолитами, проходит через испаритель 2 и змеевики закалочного охлаждения реактора 5, после чего направляется в трубчатую печь 3. Из печи газ, нагретый до 550°С, поступает под газораспределительную решетку реактора 5, создавая псевдоожиженный слой и контактируя с катализатором. Из реактора контактный газ охлаждается в котле-утилизаторе 7, где охлаждается до 250°С и направляется в скруббер 8, где промывается водой и охлаждается до 70°С, окончательное охлаждение происходит в холодильнике 9. Регенерация закоксованного катализатора протекает в регенераторе 6, в который подают воздух и топливный газ. Регенерированный катализатор возвращают в реактор, а газы регенерации проходят котел-утилизатор 10 и после фильтрации выбрасываются в атмосферу.

Производство бутандиена и изопрена. Двухстадийное и одностадийное дегидрирование бутана. Технологическая схема процесса

Б![]() утадиен

- второй после изопрена

крупнотоннажный продукт, используемый

в качестве мономера для производства

каучуков. При нормальных условиях –

это бесцветный газ с характерным запахом,

плохо растворим в воде, но хорошо в

органических растворителях.

утадиен

- второй после изопрена

крупнотоннажный продукт, используемый

в качестве мономера для производства

каучуков. При нормальных условиях –

это бесцветный газ с характерным запахом,

плохо растворим в воде, но хорошо в

органических растворителях.

![]() .

.

Процесс получения из бутана – основной. Может быть одностадийным и двухстадийным.

Одностадийное дегидрирование н-бутана.

При одностадийном дегидрировании н-бутана упрощается схема производства, так как исключается одна стадия дегидрирования и разделение продуктов 1-ой стадии. Выход бутадиена-1,3 на израсходованный бутан при одностадийном дегидрировании с учетом всех потерь составляет около 50 %.

Одностадийное дегидрирование основано на том, что при повышенных температурах и низких давлениях равновесие реакции дегидрирования н-бутана сдвигается в сторону образования бутадиена-1,3.

Одностадийное дегидрирование н-бутана проводят при пониженном давлении 0,015—0,02 МПа и несколько более высокой температуре, чем дегидрирование н-бутана в бутены (610—630°С). Процесс проводят на алюмохромовом катализаторе, который содержит 18—20 % оксида хрома.

Одностадийное дегидрирование н-бутана проводится в реакторах регенеративного типа. Поскольку процесс идет на алюмохромовом катализаторе, разбавление водяным паром исключается.

Наряду с бутадиеном образуется значительное количество н-бутенов, которые вновь возвращаются в процесс.

Поскольку на дегидрирование поступает смесь н-бутана с н-бутенами, для процесса существенно, чтобы количество н-бутенов в контактном газе было не меньше содержания их в смеси, поступающей на дегидрирование.

Степенью одностадийности процесса называется отношение количества н-бутенов в контактном газе к их количеству в загрузке реактора. Условия дегидрирования и содержание н-бутенов в загрузке должны обеспечивать степень одностадийности порядка 100 %.

Достоинствами процесса одностадийного дегидрирования н-бутана являются упрощение схемы производства, снижение расходного коэффициента по сырью и уменьшение энергетических затрат. Недостатки процесса заключаются в коротких периодах контактирования, что требует сложной автоматики, и в низком выходе бутадиена за проход. Однако экономика процесса одностадийного дегидрирования н-бутана благоприятнее, чем двухстадийного. Катализатор для одностадийного дегидрирования, помимо высокой активности, должен обладать повышенной прочностью и стабильностью и хорошей регенерационной характеристикой.

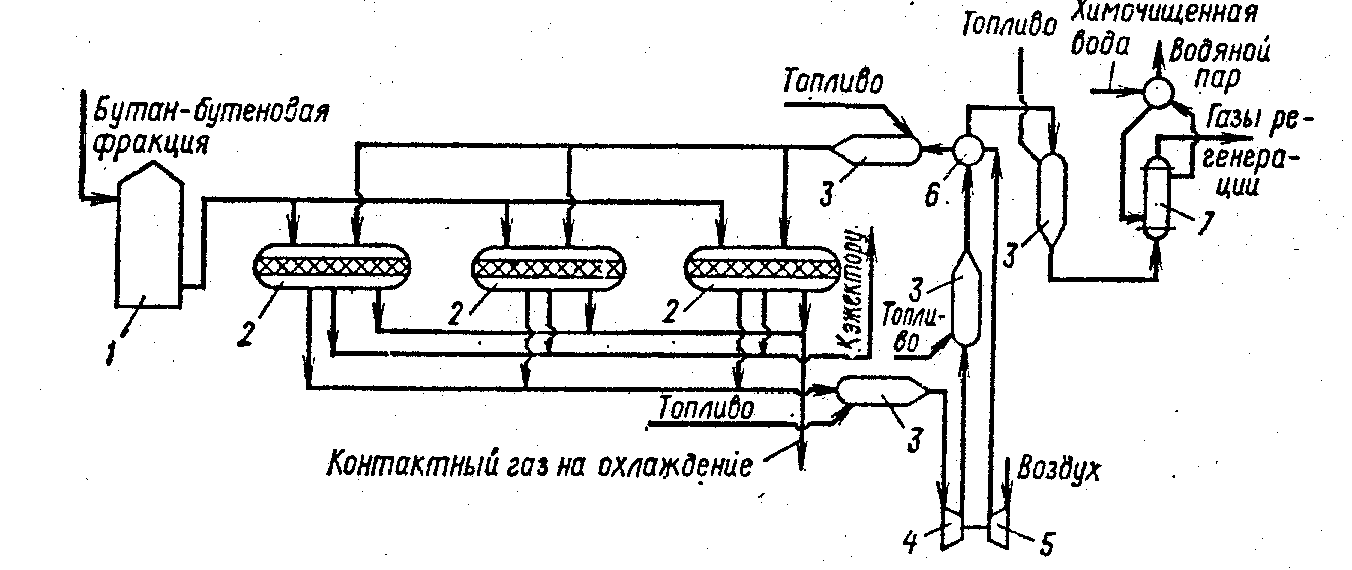

Принципиальная схема одностадийного дегидрирования н-бутана.

1—трубчатая печь; 2—реакторы; 3—топки под давлением; 4— газовая турбина; 5— компрессор; 6—теплообменник; 7 — котел-утилизатор.

Сырье—бутан-бутеновая фракция, содержащая от 25 до 35 % н-бутенов, перегревается в печи 1 до 600—620°С и поступает в часть реакторов 2, где контактирует с катализатором. Температура колеблется от 630 до 590°С в начале и конце цикла дегидрирования. Разрежение в реакторах создается при помощи вакуум-компрессоров. Контактный газ из реактора 2 поступает на охлаждение, после чего направляется на разделение. После окончания цикла дегидрирования поток сырья переключается на следующие реакторы, а реакторы, бывшие в работе, переключаются на продувку для удаления углеводородных паров. После продувки реакторы переключаются на регенерацию топочными газами, содержащими небольшое количество кислорода. Затем производится эвакуация продуктов сгорания пароструйным эжектором, после чего в реакторы вновь начинает поступать поток сырья.

Большое значение для экономики процесса одностадийного дегидрирования н-бутана имеет рациональное использование тепла газов регенерации. Воздух для регенерации поступает на прием компрессора 5, где компримируется до 0,6 МПа, нагревается в теплообменнике 6 до 520—540°С и в топке 3 до 630 °С за счет сжигания небольшого количества топлива и направляется в реактор 2. Газы регенерации, выходящие из реактора 2, дополнительно нагреваются в соответствующей топке до температуры, отвечающей рациональному режиму работы газовой турбины 4. Из газовой турбины 4, являющейся приводом компрессора 5, газы, охлажденные за счет совершенной работы до температуры 450°С, поступают в топку, нагреваются за счет дополнительного сжигания топлива и отдают часть тепла воздуху в теплообменнике 6. После дополнительного подогрева газов регенерации в следующей топке, они используются для генерации водяного пара в котле-утилизаторе 7. Такая схема позволяет работать без потребления водяного пара и электроэнергии со стороны, но требует повышенного давления в реакторе в процессе регенерации.

Двухстадийное дегидрирование н-бутана.

При двухстадийном производстве сначала дегидрируют бутан в бутены:

![]() .

.

![]() .

.

![]() алюмохромовый

с промоторами – оксидами металлов.

алюмохромовый

с промоторами – оксидами металлов.

Затем идет разделение контактного газа первой стадии абсорбцией и ректификацией с выделением бутан-бутиленовой фракции.

Дальше идет разделение ббф экстрактивной дистилляцией с возвратом бутана на стадию дегидрирования.

Вторая стадия заключаются в дегидрировании бутиленов в бутадиен по схеме:

![]()

![]() кПа.

кПа.

![]() .

.

оксид железа, меди, магния, цинка.

Выход бутадиена на бутены – 35%, селективность до 87%.

Бутадиен применяют для производства стереорегулярного цис-бутадиенового каучука; бутадиен-стирольного каучука и бутадиен-нитрильных каучуков.