- •Введение

- •Задание на курсовой проект

- •1 Расчетные характеристики топлива. Выбор типа шлакоудаления. Выбор температуры горячего воздуха и компоновки хвостовых поверхностей нагрева

- •1.1 Расчетные характеристики заданного топлива

- •1.2 Выбор типа шлакоудаления

- •1.3 Выбор температуры горячего воздуха и компоновка хвостовых поверхностей нагрева

- •2 Коэффициент избытка воздуха на выходе из топки и присосы воздуха по отдельным частям газохода

- •3 Объем и энтальпия продуктов сгорания и воздуха

- •3.1 Объемы теоретического количества воздуха и продуктов сгорания при коэффициенте избытка воздуха

- •3.2 Действительные объемы продуктов сгорания по газоходам при коэффициенте избытка воздуха больше единицы

- •3.3 Энтальпия продуктов сгорания по газоходам

- •3.4 Тепловой баланс, коэффициент полезного действия и расход топлива котельного агрегата

- •4 Выбор и расчет систем пылеприготовления и горелочных устройств

- •4.1 Тепловой расчет сушильно-мельничной системы

- •4.1.1 Выбор сушильного агента и его температуры

- •4.1.2 Выбор мельничного устройства

- •4.2 Тепловой баланс сушильно-мельничной системы

- •4.3 Пересчет производительности мельницы

- •4.4 Определение сушильной производительности мельницы

- •5 Расчет горелочных устройств

- •5.1 Выбор типоразмера горелочного устройства и компоновки топки

- •6 Тепловой расчет топочной камеры

- •6.1 Конструктивные и тепловые характеристики топочной камеры

- •6.2 Расчет теплообмена в топке

- •7 Расчет радиационного пароперегревателя

- •8 Расчет ширмового пароперегревателя

- •9 Расчет конвективного пароперегревателя

- •10 Расчет воздухоподогревателя первой ступени

- •11 Расчет водяного экономайзера первой ступени

- •12 Расчет воздухоподогревателя второй ступени

- •13 Расчет водяного экономайзера второй ступени

- •14 Составление прямого баланса котла

- •15 Аэродинамический расчет котельного агрегата

- •15.1 Расчет газового тракта

- •15.1.1 Исходные данные

- •15.1.2 Сопротивление ширмового пароперегревателя

- •15.1.3 Сопротивление конвективного пароперегревателя

- •15.1.4 Сопротивление водяного экономайзера

- •15.1.5 Расчет сопротивления трубчатого воздухоподогревателя

- •15.1.6 Расчет сопротивления газоходов

- •15.1.7 Расчет сопротивления золоуловителя

- •15.1.8 Расчет сопротивления дымовой трубы

- •15.1.9 Расчет самотяги

- •15.1.10 Расчет перепада полных давлений по газовому тракту

- •15.1.11 Выбор типоразмера дымососа. Определение его производительности, напора и мощности привода

- •15.2 Расчет воздушного тракта

- •15.2.1 Расчетная схема

- •15.2.2 Расчет сопротивления воздухопроводов холодного воздуха котла

- •15.2.3 Расчет сопротивления калориферов

- •15.2.4 Расчет сопротивления воздухоподогревателя

- •15.2.5 Расчет сопротивления воздухопроводов горячего воздуха

- •15.2.6 Расчет сопротивления горелочных устройств

- •15.2.7 Расчет самотяги

- •15.2.8 Перепад полных давлений по тракту

- •15.2.9 Выбор типоразмера дутьевого вентилятора. Определение его производительности, напора и мощности привода

- •16 Гидравлический расчет фронтального контура циркуляции котла

- •Заключение

- •Список использованных источников

15.2.9 Выбор типоразмера дутьевого вентилятора. Определение его производительности, напора и мощности привода

Выбор типоразмера дутьевого вентилятора сводится к подбору агрегата, обеспечивающего необходимые производительность и давление, определенные при расчете воздушного тракта, и потребляющей наименьшее количество энергии при эксплуатации.

Производительность вентилятора, тыс.м3/с, определяется по формуле

![]() (239)

(239)

где – коэффициент запаса;

Vв – расход воздуха при номинальной нагрузке котла, тыс.м3/с.

Расход воздуха, м3/кг, определяем как

![]() (240)

(240)

где Вр – расчетный расход топлива, кг/с;

– теоретически необходимое для горения количество воздуха, м3/кг;

– коэффициент избытка воздуха в топке;

– присосы воздуха в топке;

![]() – присосы воздуха в системе

пылеприготовления;

– присосы воздуха в системе

пылеприготовления;

tхв – температура холодного воздуха, 0С.

![]() м3/с=556тыс.м3/ч,

м3/с=556тыс.м3/ч,

![]() .

.

Так как на котел ставится два дутьевых вентилятора, производительность одного вентилятора составит, тыс.м3/ч:

![]() (241)

(241)

где Qp – производительность вентиляторов, тыс.м3/ч.

![]() .

.

Полное давление, которое должен развивать дутьевой вентилятор, Па

![]() (242)

(242)

где – коэффициент запаса;

![]() – перепад полных давлений по воздушному

тракту, Па.

– перепад полных давлений по воздушному

тракту, Па.

![]() .

.

По найденным значениям производительности , тыс.м3/ч, и напору Нв, Па, выбираем необходимый типоразмер дутьевого вентилятора [3]:

ВДН – 18 – II. с числом оборотов п=740 об/мин.

Расчетная мощность двигателя, кВт

(243)

(243)

где – коэффициент запаса по потребляемой мощности;

– производительность вентилятора, м3/с;

Нв – расчетный напор дутьевого вентилятора, Па;

![]() – коэффициент полезного действия

вентилятора.

– коэффициент полезного действия

вентилятора.

Коэффициент полезного действия определяем в зависимости от значений производительности , тыс.м3/ч, и напора Нв, Па [3]:

![]() .

.

.

.

16 Гидравлический расчет фронтального контура циркуляции котла

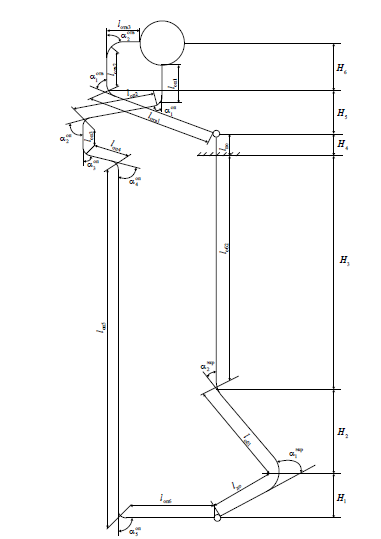

Целью гидравлического расчета фронтального контура циркуляции является определение действительной скорости циркуляции, полезного напора, возможности застоя и опрокидывания циркуляции при заданной нагрузке котла. Контур циркуляции изображен на рисунке 24.

Рисунок 24 – Центральный контур циркуляции

Исходные конструктивные данные для расчета приведены в таблице 7.

Таблица 7 – Конструктивные данные к расчету

Наименование величины |

Обозначение |

Формула |

Величина |

1. Опускные трубы |

|||

Внутренний диаметр, мм |

|

Задается |

183 |

Количество опускных труб, шт |

|

Задается |

1 |

Суммарное сечение опускных труб, м2 |

|

|

0,013 |

Высота опускных труб, м |

|

Схема контура |

42,754 |

Суммарная длина опускных труб, м |

|

Схема контура |

51,33

|

Углы гибов труб |

|

Схема контура |

35

|

Коэффициенты сопротивления поворотов в опускных трубах |

|

[4] |

0,25

|

Суммарный коэффициент сопротивления поворотов в опускных трубах |

|

|

0,25

|

Коэффициент сопротивления входа из барабана в опускные трубы и выхода в нижний коллектор |

|

[4] |

1,1 1 |

Суммарный коэффициент местных сопротивлений опускных труб |

|

|

2,1

|

Приведенный коэффициент трения для опускных труб |

|

По величине [4] |

0,12 |

2. Подъемные трубы |

|||

Внутренний диаметр труб, м |

|

Задается |

0,05 |

Шаг труб в экране |

|

Задается |

1,33 |

Ширина экрана, включенная в контур, м |

|

Чертеж котла |

2,40 |

Количество подъемных труб, шт |

|

|

29 |

Суммарное сечение подъемных труб, м2 |

|

|

0,0520 |

Длина труб до обогрева, м |

|

Схема контура |

2,5 |

Длина обогреваемого участка труб, м |

|

Схема контура |

36 |

Длина труб после обогрева, м |

|

Схема контура |

2 |

Полная длина экранных труб, м |

|

|

41 |

Высота труб до обогрева, м |

|

Схема контура |

1,683

|

Продолжение таблицы 7

Наименование величины |

Обозначение |

Формула |

Величина |

Высота обогреваемой части труб, м |

|

Схема контура |

34,65 |

Высота участка после обогрева, м |

|

Схема контура |

2 |

Полная высота экранных труб, м |

|

|

38,33 |

Углы гиба труб по высоте экрана |

|

Схема контура |

90; 30; 40; 90 |

Коэффициент сопротивления поворота экранных труб |

|

[4] |

1,75; 0,25; 0,5; 1,75 |

Суммарный коэффициент поворотов экранных труб |

|

|

4,25 |

3. Пароотводящие трубы |

|||

Внутренний диаметр, мм |

|

Задается |

0,131 |

Количество отводящих труб, шт |

|

Задается |

2 |

Суммарное сечение отводящих труб, м2 |

|

|

0,027 |

Полная длина отводящих труб, м |

|

Схема контура |

10,00 |

Высота отводящих труб, м |

|

Схема контура |

2,8

|

Углы гибов труб |

|

Схема контура |

90; 90; 90 |

Коэффициенты сопротивления поворотов в отводящих трубах |

|

[4] |

1,75; 1,75; 1,75 |

Суммарный коэффициент сопротивления отводящих труб |

|

|

5,25

|

Коэффициент сопротивления выхода из сборного коллектора и входа в барабан |

|

[4] |

1 1,1 |

Суммарный коэффициент входа-выхода пароотводящих труб |

|

|

2,1 |

Кроме конструктивных характеристик контура нам также понадобятся данные из теплового расчета котла и некоторые дополнительные величины. Все эти характеристики приведем в таблице 8.

Таблица 8 – Сводные данные из теплового расчета котла, подсчет исходных величин

Наименование величины |

Обозначение |

Откуда берется |

Величина |

Паропроизводительность котла, кг/с |

|

Из теплового расчета котла |

86,11 |

Давление пара в барабане котла, МПа |

|

Из теплового расчета котла |

13,00 |

Расчетный расход топлива, кг/с |

|

Из теплового расчета котла |

22,007 |

Полное тепловосприятие топки, кДж/кг |

|

Из теплового расчета котла |

5109 |

Энтальпия воды на линии насыщения при давлении в барабане, кДж/кг |

|

[1] |

1531,402 |

Плотность воды на линии насыщения при давлении в барабане, кг/м3 |

|

[1] |

638,371 |

Плотность пара при тех же условиях, кг/м3 |

|

[1] |

78,2159 |

Скрытая теплота парообразования, кДж/кг |

|

[1] |

1511,038 |

Температура воды за водяным экономайзером, 0С |

|

Из теплового расчета котла |

340 |

Энтальпия воды за водяным экономайзером, кДж/кг |

|

Из теплового расчета котла |

1734 |

Среднее удельное тепловосприятие экранов топки, кДж/м2 |

|

|

108,5 |

Ширина стены, занятая рассчитываемым контуром, м |

|

По заданию |

2,4 |

Поверхность стены, занятая экраном рассчитываемого контура, м2 |

|

|

86,4 |

Коэффициент неравномерности тепловосприятия по ширине стены топки |

|

[4] |

1,1 |

Полное тепловосприятие контура, кДж/кг |

|

|

12186,72 |

Далее зададимся тремя значениями скорости циркуляции и произведем расчет контура циркуляции (таблица 9).

Таблица 9 – Порядок расчета естественной циркуляции

Наименование величины |

Расчетная формула |

Величина |

||

1 |

2 |

3 |

||

Скорость

циркуляции,

|

Принимаются три значения [4] |

0,5 |

1 |

1,5 |

Расход циркулирующей жидкости, G, кг/с |

|

16,598 |

33,195 |

49,793 |

Опускные трубы |

||||

Скорость

потока в опускных трубах,

|

|

2,000 |

4,000 |

6,000 |

Гидравлическое

сопротивление опускных труб,

|

|

10864,56 |

43458,25 |

97781,07 |

Подъемные трубы экрана |

||||

Кратность циркуляции в котле, К |

[4] |

8 |

8 |

8 |

Недогрев

до кипения в барабане,

|

|

-25,32 |

-25,32 |

-25,32 |

Количество

тепла, необходимого для подогрева

воды до кипения,

|

|

-420,33 |

-840,66 |

-1260,99 |

Паропроизводительность

паросодержащего участка контура,

|

|

8,34 |

8,62 |

8,90 |

Средняя

приведенная скорость пара,

|

|

1,026 |

1,060 |

1,094 |

Скорость

пара на участке после обогрева (от

потолка до сборного коллектора),

|

|

2,05 |

2,12 |

2,19 |

Средняя

скорость смеси в обогреваемых трубах,

|

|

1,400 |

1,930 |

2,460 |

Скорость

смеси в участке после обогрева,

|

|

2,30 |

2,86 |

3,42 |

Среднее

объемное паросодержание в обогреваемой

части,

|

|

0,73 |

0,55 |

0,44 |

Объемное

паросодержание в участке после

обогрева,

|

|

0,892 |

0,741 |

0,640 |

Продолжение таблицы 9

Наименование величины |

Расчетная формула |

Величина |

||

1 |

2 |

3 |

||

Коэффициент

пропорциональности на участке после

обогрева,

|

Принимается по величине [4] |

0,87 |

0,92 |

0,95 |

Среднее

напорное паросодержание в обогреваемой

части,

|

|

0,68 |

0,53 |

0,43 |

Напорное

паросодержание в участке после

обогрева,

|

|

0,78 |

0,68 |

0,61 |

Высота

экономайзерной части контура,

|

|

4,60 |

6,46 |

7,01 |

Длина

экономайзерной части

|

Определяется по схеме контура и величине |

6,75 |

9,25 |

9,75 |

Длина

обогреваемой паросодержащей части

трубы,

|

Определяется по схеме контура и величине |

24,5 |

22 |

21,5 |

Длина необогреваемой паросодержащей части трубы (до входа в коллектор), , м |

Определяется по схеме контура и величине |

2,5 |

2,5 |

2,5 |

Суммарный

коэффици-ент сопротивления поворотов

в эконо-майзерной части трубы,

|

Количество поворотов определяем по схеме циркуляционного контура. Величины коэффициентов найдены ранее (таблица) |

0,28 |

0,28 |

0,28 |

Суммарный

коэффици-ент сопротивления поворотов

в обогрева-емой паросодержащей части

труб,

|

Количество поворотов определяем по схеме циркуляционного контура. Величины коэффициентов найдены ранее (таблица) |

0 |

0 |

0 |

Суммарный

коэффици-ент сопротивления поворотов

в необогре-ваемой паросодер-жащей

части труб,

|

Количество поворотов определяем по схеме циркуляционного контура. Величины коэффициентов найдены ранее (таблица) |

0 |

0 |

0 |

Сопротивление входа в трубы из нижнего коллектора, |

[4] |

0,5 |

0,5 |

0,5 |

Продолжение таблицы 9

Наименование величины |

Расчетная формула |

Величина |

|||

1 |

2 |

3 |

|||

Высота

паросодержащей обогреваемой части

труб,

|

По схеме от точки закипания до выхода из топки (за обмуровку) |

28 |

27 |

25 |

|

Движущий

напор обогреваемой части,

|

|

106863,51 |

79732,74 |

60412,42 |

|

Высота

паросодержащей необогреваемой части

труб,

|

По схеме от выхода за пределы обмуровки до сборного коллектора |

1,25 |

1,25 |

1,25 |

|

Движущий

напор необогреваемой части труб,

|

|

5433,10 |

4774,41 |

4255,84 |

|

Полный

движущий напор контура,

|

|

112296,61 |

84507,15 |

64668,27 |

|

Среднее

массовое паросодержание обогреваемой

части,

|

|

0,25 |

0,13 |

0,09 |

|

Массовое

паросодержание в участке после

обогрева,

|

|

0,50 |

0,26 |

0,18 |

|

Скоростной напор во входном сечении, Па/м (из нижнего коллектора) |

|

79,796375 |

319,1855 |

718,1674 |

|

Коэффициент для расчета потери давления на трение, |

Определяется по величинам и [4] |

1,46 |

1,24 |

1,00 |

|

Потеря

давления в экономайзерной части,

|

где

|

86,98 |

443,67 |

1041,34 |

|

Потеря

от трения в обо-греваемой паросодер-жащей

части

|

|

851,14 |

1814,41 |

3038,73 |

|

Потеря

от трения в участке после обогрева,

|

|

149,76 |

316,61 |

491,23 |

|

Потеря

давления в поворотах и при выходе из

трубы в участке после обогрева,

|

|

212,90 |

529,47 |

949,72 |

|

Сумма

потерь давления,

|

|

1300,78 |

3104,15 |

5521,02 |

|

Полезный напор экрана,

|

|

110995,84 |

81403,00 |

59147,24 |

|

Продолжение таблицы 9

Наименование величины |

Расчетная формула |

Величина |

|||

1 |

2 |

3 |

|||

Отводящие трубы экрана (от сборного коллектора до барабана котла) |

|||||

Скорость

пароводяной смеси в пароотводящих

трубах,

|

|

4,44 |

5,52 |

6,60 |

|

Потери

давления от трения в отводящих трубах,

|

|

599,05 |

1266,44 |

1964,93 |

|

Потеря

на трение на входе и поворотах,

|

|

2294,16 |

5705,49 |

10234 |

|

Потеря

на подъем смеси выше уровня воды в

барабане котла,

|

где

|

2128,59 |

3360,93 |

4481,24 |

|

Сумма

потерь давления в отводящих трубах,

|

|

5021,80 |

10332,86 |

16680,17 |

|

Движущий

напор отводящих труб,

|

|

17924,96 |

16836,48 |

16836,48 |

|

Полезный

напор отводящих труб,

|

|

12903,17 |

6503,62 |

156,31 |

|

Полезный

напор контура,

|

|

123899,01 |

87906,62 |

59303,56 |

|

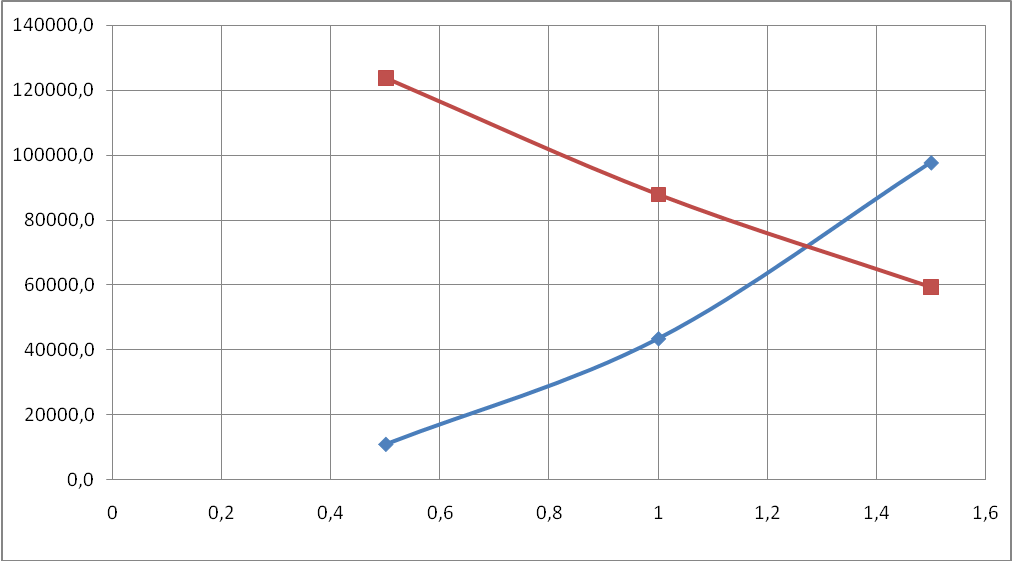

Далее

выполним построение графика зависимости

полезного напора контура

и сопротивления опускных труб

от скорости циркуляции

.

(рисунок 25). Пересечение этих двух кривых

дает истинное значение скорости

циркуляции

![]() м/с и полезного напора

м/с и полезного напора

![]() Па.

Па.

Рисунок 25 – Зависимость и от

После определения действительного значения скорости циркуляции проверим контур на возможность застоя (таблица 10) и опрокидывания циркуляции (таблица 11).

Таблица 10– Проверка возможности застоя циркуляции

Наименование величины |

Расчетная формула |

Величина |

Средняя

приведенная скорость пара в обогреваемой

части,

|

|

0,991 |

Приведенная

скорость пара в обогреваемой части,

|

|

1,983 |

Коэффициент

неравномерности тепловосприятия

разверенной трубы,

|

[4] |

1,1 |

Коэффициент

конструктивной нетождественности,

|

|

1 |

Средняя

приведенная скорость пара в обогреваемой

части разверенной трубы,

|

|

1,091 |

Конечная

приведенная скорость пара в разверенной

трубе,

|

|

2,181 |

Среднее

напорное паросодержание застоя в

обогреваемой части разверенной трубы,

|

Принимается по величинам и [4] |

0,84

|

Продолжение таблицы 10

Наименование величины |

Расчетная формула |

Величина |

Напорное

паросодержание застоя в участке после

обогрева развёрнутой трубы,

|

Принимается по величинам и [4] |

0,96 |

Напор

застоя в разверенной трубе,

|

|

173793,72 |

Полезный

напор экрана,

|

Определен

ранее по результату построения графика

,

|

72575,35 |

Коэффициент

запаса по застою,

|

|

2,39 |

Таблица 11 – Проверка на опрокидывание циркуляции

Наименование величины |

Расчетная формула |

Величина |

Средняя

приведенная скорость пара при спускном

движении в обогреваемой части,

|

|

0,9915 |

Средняя

приведенная скорость пара при спускном

движении на участке до обогрева,

|

|

1,983 |

Средняя

приведенная скорость пара в экране

при опускном движении,

|

|

1,037 |

Средняя

приведенная скорость пара в разверенной

трубе при опускном движении,

|

|

1,141 |

Полный

коэффициент гидравлического

сопротивления труб,

|

где – приведенный коэффициент трения экранных труб [4]; – длина труб экрана от нижнего коллектора до верхнего сборного, м;

|

20,910 |

Удельный

коэффициент сопротивления экрана,

|

|

0,546 |

Удельный

напор опрокидывания циркуляции,

|

[4] |

2900 |

Напор

опрокидывания в экране,

|

|

105365,70 |

Коэффициент

запаса по опрокидыванию,

|

|

1,45 |

где

где

где

где