- •1. Подготовка чертежа детали к расчету фасонного резца…………………….6

- •Введение

- •1. Подготовка чертежа детали к расчету фасонного резца

- •1.1. Исходные данные

- •1.2. Выделение узловых точек профиля и определение их координат

- •2. Выбор типа фасонного резца

- •3. Назначение материала круглого фасонного резца

- •4. Назначение геометрических параметров фасонного резца

- •5. Способы определения профиля круглого фасонного резца

- •5.1. Построение расчетной схемы профиля круглого фасонного резца

- •5.2. Коррекционный расчет профиля круглого фасонного резца с углом

- •6. Определение конструктивных параметров круглого фасонного резца

5.2. Коррекционный расчет профиля круглого фасонного резца с углом

λ0 = 0

Целью коррекционного расчета является определение координат узловых точек профиля фасонного резца в системе координат, связанной с инструментом. При этом при расчете круглого фасонного резца определяются координаты Ri и li.

При расчете размеров профиля круглого фасонного резца в радиальном сечении исходными данными являются углы α и γ, – радиусы профиля детали

в узловых точках детали 1,1.1,2и3, а также наружный радиус резца R2=40мм, соответствующий точке 1: γ=200, α=100, r1=29,925мм, r2=25,925мм, r3=38,925мм;

В результате расчета определяются радиусы резца, соответствующие другим

точкам профиля детали, а также высотные размеры профиля в осевом сечении резца Рi.

Определяем высоту установки оси резца :

Hи = R2 sin α = 40 sin 10 = 6,95 мм, принимаем Hи = 7мм.

Корректируем угол α: α =arcsin(Hи/R1) = 10,080 ;

H = R2 sin (α+ γ) = 40 sin (10+20) =20 мм,

Корректируем угол γ: γ = arcsin(Hи/R1) = 300 .

γ = 30 – α = 30 -10,08 = 19,92;

1. hи = r2γ= 25,925 sin 19,92= 8,83мм, принимаем hи = 9мм;

A1 = r2cos γ = 25,925 cos 19,92 = 24,37 мм;

2. A2 = r1cos γ2 = 29,925 × 0,97 = 29.09 мм;

γ2= arcsin(hи/r1) = 13,5;

C2 = A2- A1 =29.09 - 24,37 =4,72мм;

3. А3= r3cos γ3 = 38,925 × 0,98 = 38,29 мм;

γ3= arcsin(hи/r3) = 10,36;

C3 = A3 - A1= 38,29 - 24,37 = 13,92 мм;

При расчете круглых фасонных резцов заданными величинами являются углы α

и γ, наружный радиус резца, соответствующий базовой точке 1, и размеры C2 и C3.

14.

В результате расчета определяются радиусы резца, соответствующие другим точкам профиля детали, а также высотные размеры профиля в осевом сечении резца P2 и P3. Размер Н одновременно является радиусом контрольной риски ρк для контроля правильности заточки резца.

H = R2 sin (α+ γ) = 40 sin (10+20) = 20 мм;

B2= R2 cos (α+ γ)= 40 cos(10+20) = 34,64 мм;

B1 = B2 - C2 =34,64 -4,72 = 29,92 мм;

B3 = B2 – C3 =34,64 - 13,92 =20,72 мм;

Определяем радиусы резца Ri, соответствующие другим точкам профиля детали, а также высотные размеры профиля в осевом сечении резца R2 и R3.

R1= =

= =36 мм;

=36 мм;

R3= =

= =28,8 мм;

=28,8 мм;

P2 = R2 –R1 = 40-36=4 мм;

P3 = R2 –R3 = 40 – 28,8 =11,2 мм;

15.

6. Определение конструктивных параметров круглого фасонного резца

При определении конструктивных параметров круглого фасонного резца производится выбор типа крепления резца, назначение параметров крепления, определение наружного диаметра резца, определение диаметра посадочного отверстия и размеров выточки посадочного отверстия, определение размеров рифлений, назначение дополнительных режущих кромок. Габаритные и конструктивные размеры фасонных резцов рекомендуется выбирать в зависимости от максимальной глубины профиля hmax обрабатываемой детали и длины профиля L, т.к. от них зависит количество получающейся стружки и нагрузка на резец при его работе.

h max = rд max - rд min,

где rд max, rд min - соответственно максимальный и минимальный радиусы профиля обрабатываемой детали.

h max = rд max - rд min = 39 – 26 = 13 мм.

Определение конструктивных параметров производим в следующей последовательности:

1. Выбираем тип крепления резца в державке.

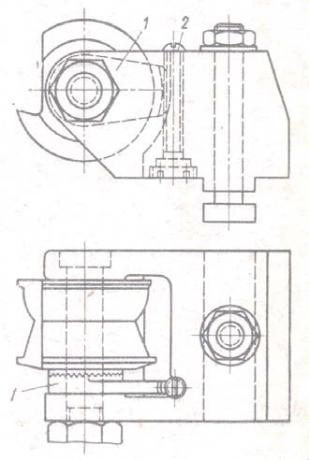

При длине обрабатываемой поверхности менее 30 мм принимается одностороннее крепление резца. При длине обрабатываемой фасонным резцом поверхности 30 мм и более рекомендуется применять державки с двухсторонним креплением, обеспечивающие требуемую жесткость и надежность закрепления резца при работе. При длине фасонного профиля обрабатываемой детали L = 54 – 0,30 мм применяем державку с двухсторонним креплением резца (рис. 3. 1).

Для установки и закрепления круглого фасонного резца в державке на одном из торцов резца наносятся зубчики с 90°-ным профилем. С помощью простого механизма эти зубчики используются для поворота резца при его заточке.

16.

Так в державке (рис. 3. 1) для поворота резца относительно корпуса

державки предусмотрен рычаг 1, снабженный зубчиками на одной стороне, положение которого регулируется винтом 2.

Рис. 3.1. Крепление круглого фасонного резца в державке:

1 – рычаг; 2 – регулировочный винт.

2. Определяем размер диаметра посадочного отверстия резца. Рис.3.2.

Диаметр посадочного отверстия круглого фасонного резца do определяют

в зависимости от максимальной глубины профиля обрабатываемой детали по данным таблицы 1. При hmax = 13 мм принимаем do = 22 мм.

Таблица1

hm,мм |

Размер резца |

Размер рифлений |

|||||||

DH(h8-h12) |

do(H9) |

d1 |

bM |

t |

r |

d2 |

b2 |

||

До 4 15 |

30 80 |

10 22 |

16 34 |

7 20 |

3 5 |

1 2 |

- 40 |

- 4 |

|

17.

Рис. 3.2. Резцы фасонные круглые с торцовыми рифлениями

3. Определяем размер наружного диаметра резца.

Наружным диаметром резца считается диаметр окружности, проходящий через базовую узловую точку профиля, лежащую по оси детали и расположенную на минимальном радиусе детали (точка А, рис. 3.3).

В общем случае для круглых фасонных резцов наружный диаметр можно

расчитать по формуле: Dн = dо + 2 (hм + l + m),

где dо - диаметр посадочного отверстия резца, мм;

Рис. 3.3. Схема определение наружного диаметра круглого резца

18.

l - запас по длине передней грани фасонного резца для обеспечения свободного схода стружки, мм. Как правило, l = 3-8 мм. Принимаем l = 6 мм. m - толщина стенки резца, мм. Размер толщины стенки m при расчетах рекомендуется принимать в пределах 6—10 мм. Принимаем m = 8 мм.

Dн = dо + 2 (hм + l + m) = 22 + 2 (13 + 6 + 8) = 76мм. Принимаем Dн = 80 мм.

4. Определение размеров рифлений.

Для обеспечения надежного крепления, а также для предварительной установки резца после его переточки относительно оси изделия, с правой стороны резца, если смотреть по направлению подачи, делают буртик, на котором нарезают рифления (см. рис.3.2.). Наружный диаметр буртика выбирают таким, чтобы зубья рифлений подходили непосредственно к линии заточки.

Определяем диаметр буртика диаметр буртика d2 по формуле:

d2 = 0,5 Dн мм,

тогда d2 = 0,5 Dн = 0,5·80 = 40 мм; Принимаем d2 = 40 мм.

Число зубьев рифлений z рекомендуется принимать равным 32-34.

Принимаем z = 34. При этом угол профиля рифлений в нормальном сечении

равен 90°. Вершины зубьев рифлений срезаны на величину 0,35-0,37 мм с оставлением площадки шириной 0,70-0,75 мм. Во впадине остается площадка шириной 0,50-0,60 мм. Это обеспечивает сопряжение зубьев на резце и державке по боковым сторонам. Ширина буртика под рифления b2 выбирается по данным таблицы в зависимости от диаметра буртика.

При d2 = 40 мм принимаем b2 = 4 мм

19.

5. Определяем общую ширину резца.

При определении общей ширины резца необходимо учитывать, что кроме режущей кромки, которая предназначается для оформления фасонного профиля детали, у фасонных резцов делаются дополнительные режущие кромки. Таким образом, общая ширина круглого фасонного резца Lо определяется по формуле:

Lо = L3 + b2 + l2 + l3 , мм,

где L3 - длина фасонного профиля детали, мм;

b2 - ширина буртика с рифлениями, мм;

l2 - ширина дополнительной режущей кромки со стороны прутка, мм;

l3 – ширина дополнительной режущей кромки со стороны открытого торца детали, мм.

Полученное значение общей ширины резца округляется до целого числа за счет дополнительной режущей кромки со стороны прутка.

Размеры дополнительных режущих кромок выбираются по следующим рекомендациям;

l2 – ширина дополнительного участка упрочняющей кромки 2 – 4 мм;

Принимаем l2 = 2 мм.

l3 - ширина под отрезку должна быть больше или равна ширине режущей

кромки отрезного резца 3 – 6 мм; Принимаем l3 = 5 мм.

Lо = L3 + b2 + l2 + l3 = 35 + 4 + 2 + 5 = 46 мм; Принимаем Lо = 50 мм.

20.

Технические требования

1. Материал резца: сталь Р6М5 (ГОСТ 19265-73);

2. Твердость 62…65 HRCЭ;

3. Профиль резца контролировать шаблоном. Допускаемый просвет 0,03 мм;

4.Неуказанныепредельные отклонения по H12 и по h12 . ,