- •1. Электрические машины. Общие понятия и определения. Сферы применения. Соотношение двигателей в мире.

- •2. Электрические машины постоянного тока. Генераторы.

- •3. Двигатель постоянного тока. Принцип действия. Режимы работы. Кпд. Моменты: номинальный, пусковой, электромагнитный, на валу

- •5. Коммутация в машинах постоянного тока. Коммутация в коллекторных машинах. Степени искрения. Защита обмотки якоря. Подавление радиопомех.

- •6. Пуск двигателя постоянного тока

- •8. Исполнительные двигатели постоянного тока. Система относительных единиц.

- •9. Передаточные функции и структурные схемы исполнительного двигателя постоянного тока при якорном управлении.

- •10. Исполнительные двигатели постоянного тока. Якорное управление.

- •11. Исполнительные двигатели постоянного тока. Полюсное управление.

- •12. Тахогенератор постоянного тока.

- •13. Электрические машины переменного тока. Основные понятия и определения.

- •14. Двухобмоточный однофазный трансформатор. Принцип действия. Схема замещения

- •15. Обмотки машин переменного тока.

- •17. Синхронные двигатели

- •18. Трехфазный асинхронный двигатель. Принцип действия. Схема замещения

- •20. Пуск асинхронных двигателей с фазным и короткозамкнутым ротором

- •21. Способы плавного регулирования скорости трехфазного асинхронного двигателя

- •22. Способы ступенчатого управления (регулирования) скоростью трехфазного асинхронного двигателя.

- •24. Векторное управление двигателем переменного тока

- •25. Эффективность частотного регулирования в системах водоснабжения, водоотведения, отопления и вентиляции.

- •28. Включение трехфазного асинхронного двигателя в однофазную сеть.

- •30. Асинхронный тахогенератор

- •32. Линейный режим работы поворотного трансформатора

- •33. Поворотный трансформатор-построитель

- •34. Сельсины. Индикаторный режим работы

- •35. Сельсины. Трансформаторный режим работы

- •36. Сельсины. Дифференциальный режим работы

- •37. Сельсин-двигатель. Магнесины.

- •38. Индукционные датчики перемещения. Вращающиеся трансформаторы, резольверы, индуктосины

- •40. Датчики перемещения. Одно- и двухканальная схема измерительного преобразователя.

- •41. Требования к датчикам. Выбор разрядности ацп.

- •42. Кодовые оптические датчики считывания. Инкрементальные оптические датчики.

- •43. Виды движения. Основные понятия и определения.

- •46. Требования совместимости элементов. Унификация и нормализация. Степени защиты.

- •48. Выбор типа и параметров исполнительного двигателя. Типовые режимы работы

- •50. Методы проверки двигателей на нагрев. Коэффициент использования.

25. Эффективность частотного регулирования в системах водоснабжения, водоотведения, отопления и вентиляции.

Высокую эффективность внедрения частотно-регулируемого электропривода можно получить при использовании его в насосных, вентиляторных, нагнетательных установках.

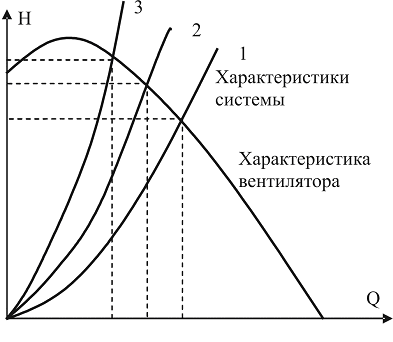

Физическую природу снижения энергопотребления проиллюстрируем на примере вентиляторов. Большинство вентиляторов представляют собой центробежные машины. На рис. 1 приведена типичная характеристика центробежного вентилятора - зависимость выходного давления H от потока (расхода) воздуха Q. Она остается неизменной при постоянной частоте вращения вентилятора. Здесь же представлена характеристика системы вентиляции (кривая 1). Она показывает, какое давление требуется от вентилятора для обеспечения требуемого потока воздуха и покрытия всех потерь в системе. Точка пересечения двух кривых является фактической рабочей точкой системы.

Обычно производительность вентилятора изменяется установкой шибера на выходе. Выходные шиберы воздействуют на характеристику системы, увеличивая сопротивление потоку воздуха. На рис. 1 показаны несколько характеристик системы при различных положениях шибера (кривая 1 соответствует полностью открытому шиберу). Известно, что мощность, потребляемая из сети двигателем турбомеханизма, пропорциональна произведению давления и расхода, т.е. пропорциональна площади прямоугольника, одна из вершин которого совпадает с рабочей точкой, а противоположная - с началом координат. Из рис. 1 видно, что изменение производительности вентилятора влияет на потребление энергии незначительно

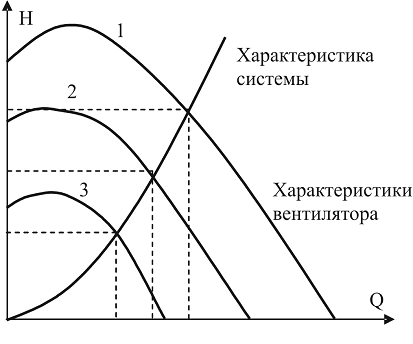

Изменение

частоты вращения вентилятора приводит

к изменению его характеристики, как это

показано на рис. 2. Здесь кривые 2 и 3

соответствуют пониженной частоте

вращения. Из рисунка видно, что снижение

частоты вращения вентилятора приводит

к перемещению рабочей точки вдоль

характеристики системы и существенному

снижению расхода электроэнергии при

тех же расходах, что и на рис. 1.

Количественную оценку этих изменений

можно получить из формул, называемых

законами подобия:

Электроприводы турбомеханизмов потребляют не менее 20-25% всей вырабатываемой электроэнергии и в большинстве случаев остаются нерегулируемыми, что не позволяет получить режим рационального энергопотребления и расхода воды, пара, воздуха и т. д. при изменении технологических потребностей в широких пределах. Силовое оборудование выбирается на максимальную производительность, в действительности же его среднесуточная загруженность может составлять около 50% от номинальной мощности. Значительное снижение момента нагрузки при снижении скорости вращения приводного двигателя, характерное для рассматриваемых механизмов, обеспечивает существенную экономию электроэнергии (до 50%) при использовании регулируемого электропривода и позволяет создать принципиально новую технологию транспортировки воды, воздуха и т. д., обеспечивающую эффективное регулирование производительности агрегата. Кроме того, поддержание в системе минимально необходимого давления приводит к существенному уменьшению непроизводительных расходов транспортируемого продукта и снижению аварийности гидравлических и пневматических сетей.

Опыт применения частотно-регулируемых электроприводов в водоснабжении показывает, что можно сэкономить до 25% воды, что также дает значительную экономию эксплуатационных затрат.

Невысокие требования к качеству регулирования давления и расхода обуславливают возможность применения наиболее простых и, следовательно, относительно недорогих преобразователей. Положительным моментом является также то, что преобразователь частоты может быть легко внедрен в уже существующую установку без какой-либо реконструкции системы в целом. Сочетание высокой экономичности регулирования и относительно низкой стоимости оборудования обеспечивает минимальный срок его окупаемости (6-12 месяцев).

В целом, применение частотно-регулируемого асинхронного электропривода в насосных и вентиляторных установках дает следующие преимущества:Экономия электроэнергии до 60%;

Экономия транспортируемого продукта, за счет снижения непроизводительных расходов, до 25%;Снижение аварийности гидравлической или пневматической сети за счет поддержания минимально необходимого давления; Снижение аварийности сети и снижение аварийности электрооборудования за счет устранения ударных пусковых токов;Снижение уровня шума, создаваемого технологическим оборудованием;Удобство автоматизации;Удобство и простота внедрения.

26. Автонастройка электропривода переменного тока. Идентификация, адаптация. Силовая схема. Элементы системы векторного управления.

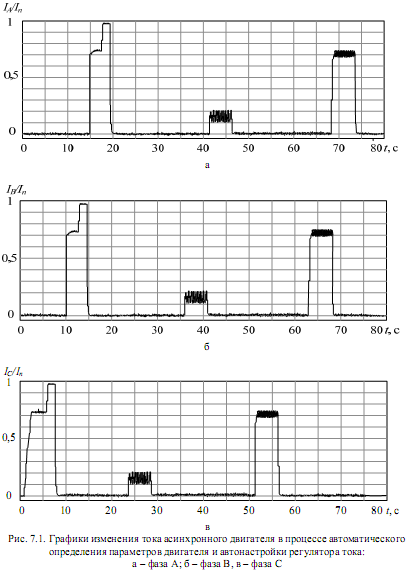

Перед проведением автоматической настройки необходимо ввести паспортные данные установленного двигателя. Затем в преобразователе выбирается режим автонастройки и при подаче команды Run процесс автонастройки системы запускается. Простейший алгоритм автонастройки приведен на рис. 7.1, где представлены графики изменения тока фазы А, В и С асинхронного двигателя в процессе автоматического определения параметров двигателя и автонастройки регуляторов тока без учета обратных токов соседних фаз [8]. При этом процессе вал двигателя не вращается (автонастройка без вращения). Как видно из приведенных графиков, процесс длится 75 с (в современных преобразователях частоты этот процесс выполняется быстрее) и состоит из трех равных интервалов по 25 с. На первом интервале на каждую фазу двигателя последовательно подается постоянное напряжение, при этом ток нарастает ступенчато до 72 % и затем до 92 % от номинального тока двигателя. Полученные данные о величине и характере изменения тока позволяют определить значение активного сопротивления статора двигателя, а также провести настройку регуляторов тока преобразователя [1]. На втором интервале ток в фазах А, В и С – синусоидальный с амплитудой 5 % Iн двигателя, частотой 4 Гц и смещен относительно нулевой оси на 15 % Iн. Такой вид тока выбран с целью недопущения вращения оси ротора асинхронного двигателя. Полученные данные о токе могут быть использованы для нахождения значений индуктивностей статора и ротора, а также взаимной индуктивности.

Третий интервал схож со вторым, ток в фазах А, В и С – синусоидальный с амплитудой 2,5 % Iн двигателя, частотой 8 Гц и смещен относительно нулевой оси на 70 % Iн. При этом ось ротора асинхронного двигателя остается неподвижной. Информация о токе используется для уточнения рассчитываемых значений индуктивности статора и ротора, а также взаимной индуктивности [7]. После проведения автонастройки и определения параметров двигателя, настраивается математическая модель асинхронного двигателя, параметры сохраняются в файле конфигурации. В процессе выполнения автонастройки определяются следующие параметры: активное сопротивление статора; индуктивное сопротивление статора; активное сопротивление ротора; индуктивное сопротивление ротора; индуктивность рассеяния двигателя; ток ненагруженного двигателя; коэффициент насыщения сердечника двигателя; коэффициентырегулятора тока и др. Большинство производителей частотных преобразователей не раскрывает всех параметров, определяемых в процессе автонастройки, а алгоритм проведения процедуры относит к интеллектуальной собственности.

Процедура проведения автонастройки

Как правило, функция автоматической настройки параметров системы

управления на параметры силового канала привода реализуется с помощью на

бора тестовых режимов, при выполнении которых осуществляется начальная установка параметров привода. Одним из показателей эффективности автоматической настройки параметров является простота и возможность реализации автонастроечных режимов исключительно внутренними ресурсами привода в реальных условиях его работы. В ряде известных методов экспериментального определения параметров двигателя предполагается привлечение дополнительных средств, связанных, например, с фиксацией вала в режиме короткого замыкания АД, измерением напряжения на зажимах АД в режиме его отключения от источника питания постоянным током. Наиболее удачными тестовыми режимами, в этом смысле, являются режимы, выполняемые при питании двигателя «неподвижным» вектором напряжения (частота вращения вектора напряжения равна нулю), а также режим реального холостого хода.

Параметры тестового режима (среднее значение тока статора, период модуляции, ориентация вектора напряжения в пространстве, расположение моментов выборок, число опытов) задаются таким образом, чтобы минимизировать ошибки измерения и расчетные погрешности, связанные с линейной аппроксимацией кривой тока.

В преобразователе частоты F7 используются следующие виды автонастройки:

1. автонастройка с вращением;

2. автонастройка без вращения;

3.автонастройка без вращения только для измерения межфазного сопротивления.

Автонастройка с вращением (T1-01 = 0). Автонастройка с вращением применяется только для векторного управления. Инвертор (здесь и далее инвертор считается синонимом преобразователю частоты) вращает двигатель примерно 1 мин и автоматически настраивает систему управления.

Автонастройка без вращения (T1-01 = 1). Автонастройка без вращения применяется только для векторного управления. Инвертор подает питание на невращающийся двигатель примерно 1 мин, после чего определяются некоторые параметры двигателя. Остальные параметры двигателя и регуляторов системы определяются автоматически во время первого пуска.

Автонастройка без вращения для определения межфазного сопротивления (T1-01 = 2). Автонастройка без вращения, служащая для определения межфазного сопротивления, может применяться при любом режиме регулирования. Это единственно возможный вид автонастройки для V/f-регулирования. Она может использоваться для улучшения характеристик регулирования при,ольшой длине кабеля, при изменении длины кабеля, а также в том случае, когда двигатель и инвертор различаются по мощности. При данной автонастройке инвертор подает питание на невращающийся двигатель примерно 20 с и автоматически измеряет межфазное сопротивление двигателя и сопротивление кабеля.

Идентификация системы управления

Разработка любой автоматической системы управления начинается с изучения объекта управления: принципа его действия, режимов работы, возможных способов управления, статических и динамических характеристик. Целью изучения объекта является определение его математической модели, являющейся формализованным описанием его работы. Весь процесс определения математической модели можно разделить на следующие основные этапы.

1. Выделение объекта моделирования из окружающей среды.

2. Выбор вида модели (статическая или динамическая) и способа ее раз-

работки (аналитический или экспериментальный).

3. Разработка модели (в общем виде).

4. Определение параметров модели.

5. Проверка адекватности модели реальному объекту.

Математическая модель объекта управления включает математическое

описание зависимостей между основными переменными (выходные регулируемые переменные, управляющие воздействия и возмущения) и накладываемые на них ограничения.

При разработке математических моделей необходимо стремиться полу-

чить модели максимально простые, в типовой форме, и обеспечить требуемую точность описания. Требования простоты модели и ее точность являются противоречивыми. Поэтому при разработке моделей приходится принимать компромиссные решения между точностью и полнотой модели с одной стороны и ее сложностью и стоимостью разработки – с другой.

Аналитический метод основывается на анализе физических процессов,

происходящих в объекте. Он применяется в тех случаях, когда хорошо извест-

ны физические процессы, происходящие в объекте, и законы, которые их опи-

сывают; когда эти процессы достаточно изучены и могут быть описаны количественно. Экспериментальный подход применяется тогда, когда такой информации нет, когда невозможно получить модель аналитически. При этом основную информацию об исследуемом процессе или объекте получают путем непосредственных измерений на нем. Помимо этого экспериментальный подход применяют для проверки адекватности модели, полученной аналитически. Для рассматриваемой системы управления несложно получить изображенную на рис. 7.2 упрощенную аналитическую модель.

27. Одно- и двухфазные асинхронные двигатели. Передаточные функции и структурные схемы двухфазного асинхронного двигателя.

Однофазные асинхронные двигатели - машины небольшой мощности, которые по конструктивному исполнению напоминают аналогичные трехфазные электродвигатели с короткозамкнутым ротором.

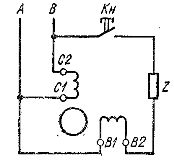

Однофазные асинхронные двигатели отличаются от трехфазных двигателей устройством статора, где в пазах магнитопровода находится двухфазная обмотка, состоящая из основной, или рабочей, фазы с фазной зоной 120 эл. град и выводами к зажимам с обозначениями С1 и С2, и вспомогательной, или пусковой, фазы с фазной зоной 60 эл. град и выводами к зажимам с обозначениями В1 и В2 (рис. 1).

Магнитные оси этих фаз обмотки смещены относительно друг друга па угол 0 = 90 эл. град. Одна рабочая фаза, присоединенная к питающей сети переменного напряжения, не может вызвать вращения ротора, так как ток ее возбуждает переменное магнитное поле с неподвижной осью симметрии, характеризуемое гармонически изменяющейся во времени магнитной индукцией.

Рис.

1. Схема включения однофазного асинхронного

двигателя с короткозамкнутым ротором.

Рис.

1. Схема включения однофазного асинхронного

двигателя с короткозамкнутым ротором.

Это поле можно представить двумя составляющими - одинаковыми круговыми магнитными полями прямой и обратной последовательностей, вращающимися с магнитными индукциями, вращающимися в противоположные стороны с одной и той же скоростью. Однако при предварительном разгоне ротора в необходимом направлении он при включенной рабочей фазе продолжает вращаться в том же направлении.

По этой причине пуск однофазного двигателя начинают с разгона ротора путем нажатия пусковой кнопки, вызывающего возбуждение токов в обеих фазах обмотки статора, которые сдвинуты по фазе на величину, зависящую от параметров фазосдвигающего устройства Z, выполненного в виде резистора, индуктивной катушки или конденсатора, и элементов электрических цепей, в которые входят рабочая и пусковая фазы обмотки статора. Эти токи побуждают в машине вращающееся магнитное поле с магнитной индукцией в воздушном зазоре, которая периодически и монотонно изменяется в пределах максимального и минимального значений, а конец ее вектора описывает эллипс.

Это. эллиптическое вращающееся магнитное поле находит в проводниках короткозамкнутой обмотки ротора ЭДС и токи, которые, взаимодействуя с этим полем, обеспечивают разгон ротора однофазного двигателя в направлении вращения поля, и он в.течение нескольких секунд достигает почти номинальной скорости.

Отпускание пусковой кнопки переводит электродвигатель с двухфазного режима на однофазный, поддерживаемый в дальнейшем соответствующей составляющей переменного магнитного поля, которая при своем вращении несколько опережает вращающийся ротор из-за скольжения.

Своевременное отключение пусковой фазы обмотки статора однофазного асинхронного двигателя от питающей сети необходимо в связи с ее конструктивным исполнением, предусматривающим кратковременный режим работы - обычно до 3 с, что исключает длительное пребывание ее под нагрузкой в связи с недопустимым перегревом, сгоранием изоляции и выходом из строя.

Повышение надежности эксплуатации однофазных асинхронных двигателей обеспечивают встраиванием в корпус машин центробежного выключателя с размыкающими контактами, присоединенными к зажимам с обозначениями ВЦ и В2, и теплового реле с аналогичными контактами, имеющими выводы с обозначениями РТ и С1 (рис. 2, в, г).

Центробежный выключатель автоматически отключает пусковую фазу обмотки статора, присоединенную к зажимам с обозначениями В1 и В2 при достижении ротором скорости, близкой к номинальной, а тепловое реле — обе фазы обмотки статора от питающей сети, когда нагрев их окажется выше допустимого.

Перемена направления вращения ротора достигается изменением направления тока в одной из фаз обмотки статора при пуске путем переключения пусковой кнопки и перестановки металлической пластины на зажимах электродвигателя (рис. 2, а, б) или только перестановкой двух аналогичных пластин (рис. 2, в, г).