- •15Рабочий процесс четырехтактного двигателя

- •25 Колеса

- •26 Многоцилиндровые двигатели

- •27 Мосты: назначение, классификация, устройство и схемы. Полуоси.

- •29 Угол опережения зажигания и впрыска топлива.

- •30 Регулирование напряжения

- •45. Рабочая тормозная система с гидроприводом.

- •46.Назначение, классификация, схемы, устройство, работа системы охлаждения, охлаждающие жидкости.

- •47.Назначение, схема, устройство и работа 10-ти ступенчатой коробки передач автомобиля КамАз.

- •48.Тормозное управление автомобиля: назначение, тормозные системы, оценка эффективности, тормозная диаграмма.

- •49.Система управления гидромеханической коробкой передач автобуса ЛиАз: устройство, схема, работа.

- •50.Гидроусилитель рулевого управления автомобиля маз: назначение, схема, устройство, работа, следящее действие.

- •51 Смазочная система

- •54 Система питания бензинового двигателя с впрыском топлива

- •Вопрос 68

- •Вопрос 70

29 Угол опережения зажигания и впрыска топлива.

Для сгорания рабочей смеси необходимо несколько тысячных долей секунды. Поэтому смесь воспламеняют до прихода поршня в в.м.т. с некоторым опережением.

Угол, на величину которого кривошип коленчатого вала не доходит до в.м.т. при воспламенении рабочей смеси в камере сгорания, называется углом опережения зажигания. Угол опережения зажигания, обеспечивающий на заданном режиме работы двигателя наибольшую мощность и наименьший удельный расход топлива, называется Оптимальным.

Оптимальный угол опережения зажигания для различных двигателей колеблется от 28 до 45°. Его величина зависит от частоты вращения коленчатого вала, нагрузки, сорта применяемого топлива и других факторов. Так, например, чем больше частота вращения коленчатого вала, тем меньше времени приходится на сгорание рабочей смеси и тем больше оптимальный угол опережения зажигания.

По мере увеличения нагрузки двигателя дроссельные заслонки карбюратора открывают на больший угол. При этом увеличивается количество горючей смеси, поступающей в цилиндры, и уменьшается относительное содержание в рабочей смеси остаточных газов, снижающих скорость горения, и рабочая смесь сгорает быстрее, поэтому угол опережения зажигания надо уменьшить. При переходе к малым нагрузкам дроссельные заслонки прикрывают, что уменьшает количество горючей смеси, поступающей в цилиндры, и повышает относительное содержание в рабочей смеси остаточных газов, рабочая смесь сгорает медленнее и поэтому угол опережения зажигания следует увеличить.

Угол опережения зажигания в зависимости от режима работы двигателя изменяется автоматически. Первоначально он устанавливается вручную.

Установка соответствующего угла опережения зажигания проводится автоматически центробежным регулятором опережения зажигания, а регулирование этого угла осуществляется вакуумным регулятором.

30 Регулирование напряжения

Напряжение в сети поддерживают регуляторы, встроенные в цепь обмотки возбуждения. С увеличением частоты вращения растет ЭДС и повышается напряжение в сети. Снизить напряжение можно уменьшением магнитного потока обмотки возбуждения. Для этого необходимо уменьшить ток в обмотке возбуждения. Напряжение генератора переменного тока со встроенным выпрямительным блоком

где

ЕГ

и

IГ

— соответственно ЭДС и ток генератора;

— падение

напряжения на выпрямительном блоке;

— падение

напряжения на выпрямительном блоке;

—

полное сопротивление обмоток статора.

—

полное сопротивление обмоток статора.

Поскольку

ЭДС генератора

(см.

с. 426), а магнитный поток Ф = Iв(а

+ Ыв),

то

формула для определения напряжения

генератора примет вид

(см.

с. 426), а магнитный поток Ф = Iв(а

+ Ыв),

то

формула для определения напряжения

генератора примет вид

где

— ток в обмотке возбуждения; а

и

b

— постоянные

коэффициенты.

— ток в обмотке возбуждения; а

и

b

— постоянные

коэффициенты.

Из этого уравнения видно, что для сохранения напряжения постоянным при увеличении частоты вращения нужно снижать ток в обмотке возбуждения. С началом работы генератора растут напряжение на выходе и ток в обмотке возбуждения. При достижении номинального значения напряжения ток возбуждения падает, что обеспечивает стабилизацию напряжения. При повышенной нагрузке и неизменной частоте вращения ток возбуждения должен быть больше по значению, чем при малой нагрузке.

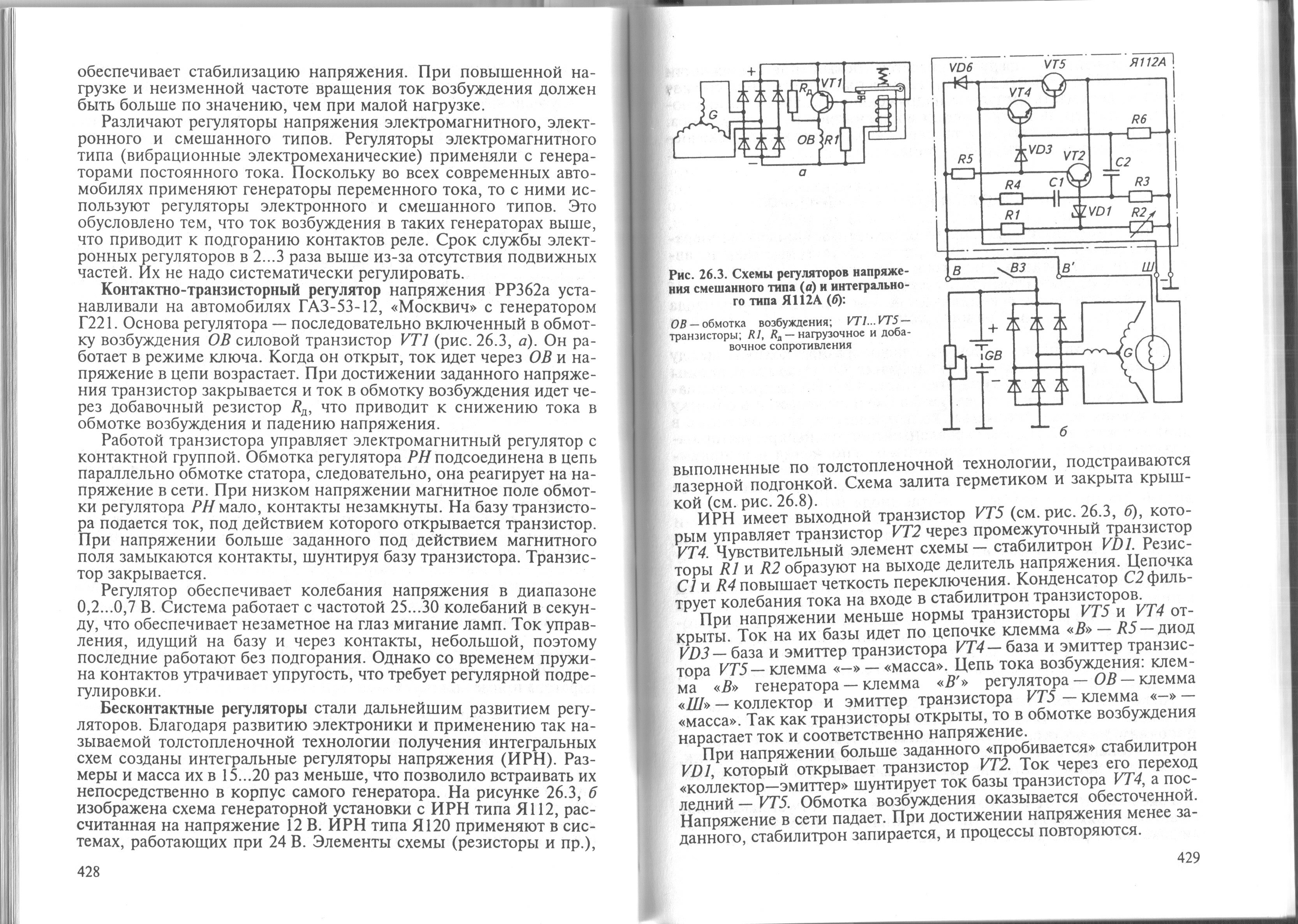

Различают регуляторы напряжения электромагнитного, электронного и смешанного типов. Регуляторы электромагнитного типа (вибрационные электромеханические) применяли с генераторами постоянного тока. Поскольку во всех современных автомобилях применяют генераторы переменного тока, то с ними используют регуляторы электронного и смешанного типов. Это обусловлено тем, что ток возбуждения в таких генераторах выше, что приводит к подгоранию контактов реле. Срок службы электронных регуляторов в 2...3 раза выше из-за отсутствия подвижных частей. Их не надо систематически регулировать.

Контактно-транзисторный

регулятор напряжения

РР362а устанавливали на автомобилях

ГАЗ-53-12, «Москвич» с генератором Г221.

Основа регулятора — последовательно

включенный в обмотку возбуждения 0В

силовой

транзистор VТ1

(рис.

26.3, а).

Он

работает в режиме ключа. Когда он

открыт, ток идет через 0В

и

напряжение в цепи возрастает. При

достижении заданного напряжения

транзистор закрывается и ток в обмотку

возбуждения идет через добавочный

резистор

,

что приводит к снижению тока в обмотке

возбуждения и падению напряжения.

,

что приводит к снижению тока в обмотке

возбуждения и падению напряжения.

Работой транзистора управляет электромагнитный регулятор с контактной группой. Обмотка регулятора РН подсоединена в цепь параллельно обмотке статора, следовательно, она реагирует на напряжение в сети. При низком напряжении магнитное поле обмотки регулятора РН мало, контакты незамкнуты. На базу транзистора подается ток, под действием которого открывается транзистор. При напряжении больше заданного под действием магнитного поля замыкаются контакты, шунтируя базу транзистора. Транзистор закрывается.

Регулятор обеспечивает колебания напряжения в диапазоне 0,2...0,7 В. Система работает с частотой 25...30 колебаний в секунду, что обеспечивает незаметное на глаз мигание ламп. Ток управления, идущий на базу и через контакты, небольшой, поэтому последние работают без подгорания. Однако со временем пружина контактов утрачивает упругость, что требует регулярной подрегулировки.

Бесконтактные регуляторы стали дальнейшим развитием регуляторов. Благодаря развитию электроники и применению так называемой толстопленочной технологии получения интегральных схем созданы интегральные регуляторы напряжения (ИРН). Размеры и масса их в 15...20 раз меньше, что позволило встраивать их непосредственно в корпус самого генератора. На рисунке 26.3, б изображена схема генераторной установки с ИРН типа Я112, рассчитанная на напряжение 12 В. ИРН типа Я120 применяют в системах, работающих при 24 В. Элементы схемы (резисторы и пр.),

0В — обмотка возбуждения; VТ1... VТ5 — транзисторы; R1, RД — нагрузочное и добавочное сопротивления

Рис. 26.3. Схемы регуляторов напряжения смешанного типа (а) и интегрального типа Я112А (б).

выполненные по толстопленочной технологии, подстраиваются лазерной подгонкой. Схема залита герметикой и закрыта крышкой (см. рис. 26.8).

ИРН имеет выходной транзистор VТ5 (см. рис. 26.3, б), которым управляет транзистор VТ2 через промежуточный транзистор VТ4. Чувствительный элемент схемы — стабилитрон VО1. Резисторы К1 и К2 образуют на выходе делитель напряжения. Цепочка С1 и К4 повышает четкость переключения. Конденсатор С2 фильтрует колебания тока на входе в стабилитрон транзисторов.

При напряжении меньше нормы транзисторы VТ5 и VТ4 открыты. Ток на их базы идет по цепочке клемма «5» — К5 — диод VОЗ— база и эмиттер транзистора VТ4— база и эмиттер транзистора VТ5— клемма «—» — «масса». Цепь тока возбуждения: клемма «5» генератора — клемма «5'» регулятора — 0В — клемма «Ш» — коллектор и эмиттер транзистора VТ5 — клемма «-» — «масса». Так как транзисторы открыты, то в обмотке возбуждения нарастает ток и соответственно напряжение.

При напряжении больше заданного «пробивается» стабилитрон VВ1, который открывает транзистор VТ2. Ток через его переход «коллектор—эмиттер» шунтирует ток базы транзистора VТ4, а последний — VТ5. Обмотка возбуждения оказывается обесточенной. Напряжение в сети падает. При достижении напряжения менее заданного, стабилитрон запирается, и процессы повторяются.

В дальнейшем предусматривается повышение надежности ИРН (13.3702, 17.3702, 21.3702). Новые транзисторы в их составе могут выдерживать импульсы напряжения 150...200 В, возникающие, например, при отключении во время работы аккумулятора. Их интегральным схемам характерна высокая точность сохранения параметров за весь срок службы.

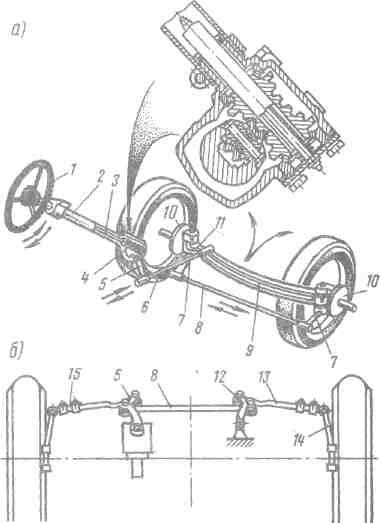

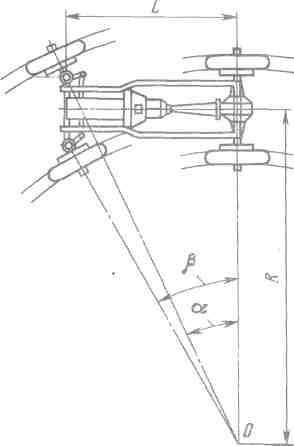

31)Рулевое управление служит для изменения и сохранения выбранного водителем направления движения автомобиля. Основным способом изменения направления движения является поворот в горизонтальной плоскости передних направляющих колес относительно задних колес. Рулевое управление должно обеспечивать правильную кинематику поворота и безопасность движения,

Рис. 16.1. Схема поворота автомобиля. Рис. 16.2. Рулевое управление автомобилей: а — зависимая подвеска передних колес; б — независимая подвеска

небольшие усилия на рулевом колесе, предотвращать передачу толчков от неровностей дороги на рулевое колесо.

Качение колес на повороте должно происходить без проскальзывания и бокового скольжения. Для этого передние и задние колеса должны катиться по окружностям, описанным из одного центра поворота О (рис. 16.1), находящегося на продолжении оси задних колес автомобиля. При этом передние управляемые колеса должны поворачиваться на разные углы.

Рулевое управление (рис. 16.2, а) состоит из рулевого механизма, рулевого привода и может иметь усилитель. Рулевой механизм преобразует вращение рулевого колеса в поступательное перемещение тяг привода, вызывающих поворот управляемых колес.

Рулевой механизм состоит из рулевого колеса 1, рулевого вала 3, рулевой колонки 2 и червячной передачи 4, на вал которой крепится сошка 5 рулевого привода.

Рулевой привод представляет собой систему тяг и рычагов, осуществляющих в совокупности с рулевым механизмом поворот автомобиля. Для одновременного поворота направляющих колес на различные углы служит рулевая трапеция, состоящая из балки 9 переднего моста, поперечной рулевой тяги 8, рычагов 7 и 11, соединенных с цапфами 10.

Конструкция рулевого привода зависит от типа подвески управляемых колес, которая может быть зависимой и независимой. При зависимой подвеске передних колес применяют нерасчлененную поперечную тягу.

При вращении рулевого колеса / от вала 3, расположенного внутри колонки 2, приводится в действие червячная передача 4 рулевого механизма. Механизм перемещает сошку 5, которая при помощи продольной тяги 6 и рычага // поворачивает левую поворотную цапфу 10 с расположенным на ней колесом. Левый рычаг 7 через поперечную тягу 8 поворачивает на соответствующий угол правую цапфу 10 с установленным на ней колесом. Предельный угол поворота колес в зависимости от типа автомобиля колеблется в пределах 28—35°. Ограничение угла поворота вводится для того, чтобы исключить при повороте, задевание колесами рамы, крыльев и других деталей.

При независимой подвеске передних колес применяют расчлененную рулевую трапецию, которая состоит из рулевой сошки 5 (рис. 16.2, б) и маятникового рычага 12, закрепленного на раме шарнирно. Рулевая сошка и маятниковый рычаг объединены средней поперечной тягой 8. Средняя тяга 8 соединена двумя промежуточными боковыми тягами 13 с рычагами 14 поворотных цапф колес. Боковые тяги регулируются по длине при помощи муфт 15.

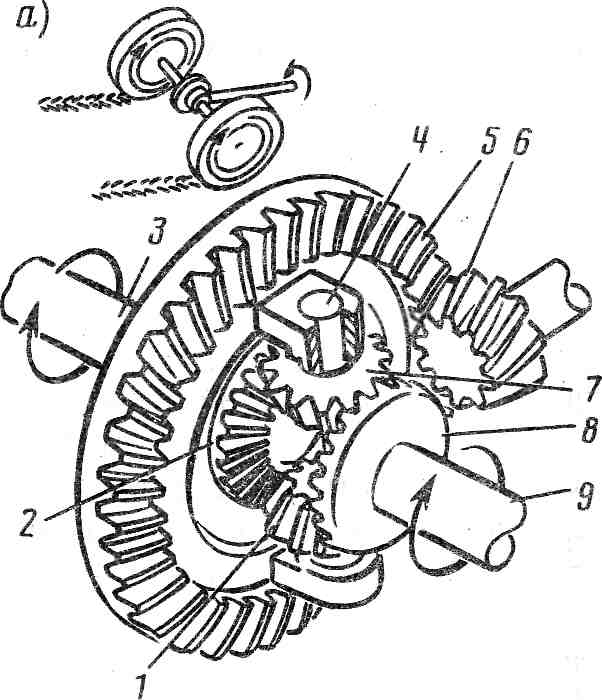

32)Дифференциал, При повороте автомобиля его внутреннее ведущее колесо проходит меньший путь, чем наружное, поэтому, чтобы качение внутреннего колеса происходило без скольжения, оно должно вращаться медленнее, чем наружное. Это необходимо для того, чтобы исключить при повороте пробуксовывание колес, которое вызывает повышенное изнашивание шин, затрудняет управление автомобилем и увеличивает расход топлива. Для обеспечения различной частоты вращения ведущих колес их крепят не на одном общем валу, а на двух полуосях, связанных между собой межколесным дифференциалом, подводящим к полуосям крутящий момент от главной передачи. Таким образом, дифференциал служит для распределения крутящего момента между ведущими колесами и позволяет правому и левому колесам при поворотах автомобиля и при его движении на криволинейных участках дороги вращаться с различной частотой. Межколесный дифференциал бывает симметричным или несимметричным, соответственно распределяющим крутящий момент между полуосями поровну или непоровну. На автомобилях получили применение межколесные конические симметричные дифференциалы, межосевые конические и кулачковые дифференциалы повышенного трения.

Конический симметричный дифференциал (рис. 14.30, а) представляет собой шестеренный механизм, смонтированный в главной передаче. Он состоит из двух конических зубчатых колес 2 и 5, шестерен-сателлитов 1 и 7 и крестовины 4. Ведомое колесо 5 главной передачи жестко соединено с коробкой дифференциала, состоящей из двух чашек, между которыми крепится крестовина. Полуосевые зубчатые колеса 2 и 8 установлены в коробке дифференциала на шлицах полуосей 3 и 9, соединенных с ведущими колесами автомобиля. От ведущей шестерни 6 главной передачи крутящий момент передается на ведомое колесо 5 и коробку дифференциала, вместе с которой вращается крестовина 4 с расположенными на ней шестернями-сателлитами / и 7.

При прямолинейном движении автомобиля по ровной дороге оба ведущих колеса испытывают одинаковые сопротивления качению и проходят одинаковые пути. Поэтому сателлиты, вращаясь вместе с крестовиной и коробкой дифференциала, сообщают зубчатым колесам 2 и 8 одинаковую частоту вращения, а сами относительно своих осей не поворачиваются. При этом сателлиты как бы заклинивают полуосевые зубчатые колеса, соединяя обе полуоси.

При движении автомобиля на повороте (рис. 14.30, б) его внутреннее колесо проходит меньший путь, чем наружное, в результате чего

Рис. 14.30. Конический симметричный дифференциал

полуось

9 (см. рис. 14.30, а) и полуосевое зубчатое

колесо 5, связанные с внутренним

колесом автомобиля, вращаются

медленнее. При этом шестерни-сателлиты

/ и 7, вращаясь на шипах крестовины 4,

перекатываются по замедлившему вращение

полуосевому зубчатому колесу 8у в

результате чего повышается частота

вращения полуосевого зубчатого

колеса 2 и полуоси 3. Таким образом,

ведущие колеса автомобиля при повороте

получают возможность проходить за одно

и то же время различные пути без юза и

пробуксовывания.

полуось

9 (см. рис. 14.30, а) и полуосевое зубчатое

колесо 5, связанные с внутренним

колесом автомобиля, вращаются

медленнее. При этом шестерни-сателлиты

/ и 7, вращаясь на шипах крестовины 4,

перекатываются по замедлившему вращение

полуосевому зубчатому колесу 8у в

результате чего повышается частота

вращения полуосевого зубчатого

колеса 2 и полуоси 3. Таким образом,

ведущие колеса автомобиля при повороте

получают возможность проходить за одно

и то же время различные пути без юза и

пробуксовывания.

Основная особенность любого симметричного дифференциала — поровну распределять крутящий момент между ведущими колесами. Эта особенность в некоторых случаях оказывает отрицательное влияние при преодолении автомобилем труднопроходимых участков дороги. В случае попадания одного из колес автомобиля, например левого, на скользкое покрытие дороги (лед, мокрый грунт и т. п.) крутящий момент на нем уменьшается до значения, ограниченного коэффициентом сцепления колеса с дорогой. Такой же крутящий момент действует и на правое колесо, хотя оно находится на поверхности с высоким коэффициентом сцепления. Если суммарный момент будет недостаточен для движения автомобиля, то последний не сможет тронуться с места. В этом случае левое колесо будет буксовать, а правое оставаться практически неподвижным.

Межосевой конический дифференциал устанавливают на автомобилях повышенной проходимости с колесными формулами 6X4 и 6X6, ведущие мосты которых могут работать в различных условиях сцепления колес с дорогой.

Кулачковый дифференциал повышенного трения (рис. 14.32) за счет дополнительных сил трения (в результате самоблокировки) передает больший крутящий момент на то колесо автомобиля, которое вращается медленнее, что уменьшает возможность его пробуксовывания и повышает устойчивость автомобиля против бокового заноса.

33)При работе двигателя на газе происходит более совершенное смесеобразование, чем на бензине.

Применение газа уменьшает нагарообразование, исключает возможность конденсации паров топлива на стенках цилиндров, смывание масляной пленки и разжижение масла, что увеличивает (в 1,5—2 раза) срок службы двигателя и периодичность смены масла.

Полученная однородная горючая смесь, состоящая из газа и воздуха, сгорая в цилиндрах двигателя, позволяет получить минимальное количество продуктов неполного сгорания, вредных для человеческого организма.

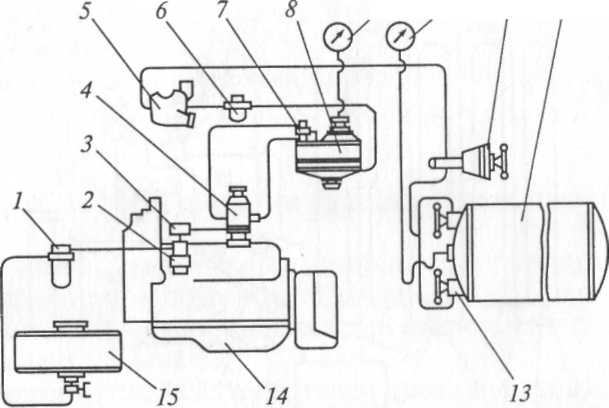

Система питания двигателя, работающего на сжиженном газе, показана на рис. 2.61. Сжиженный газ под давлением из баллона 12 поступает через расходный 13 и магистральный 77 вентили в испаритель 5. В испарителе газ подогревается горячей жидкостью системы охлаждения двигателя и переходит в газообразное состояние. Затем газ очищается в фильтре 6, поступает в двухступенчатый редуктор 8, где давление газа снижается до атмосферного. Из редуктора газ через дозирующее устройство 7 проходит в смеситель 4, который готовит горючую смесь в соответствии с режимом работы двигателя.

Газовый баллон имеет предохранительный клапан, открывающийся при давлении 1,68 МПа, наполнительный вентиль и датчик (ровня сжиженного газа. Баллон заполняется сжиженным газом Юльке на 90 % объема. Это необходимо для возможности расширения газа при нагреве.

Кроме основной системы питания, двигатель, работающий на сжиженном газе, имеет резервную систему питания для кратковременной работы на бензине. В резервную систему входят топливный бак 75, топливный фильтр 7, топливный насос 2 и карбюратор 3.

Рис. 2.61. Схема системы питания двигателя, работающего на сжиженном газе:

1 — топливный фильтр; 2 — топливный насос; 3 — карбюратор; 4 — смесите II 5— испаритель; 6— газовый фильтр; 7— дозирующее устройство; 8— регулятор 9, 10 — манометры; 11, 13 — вентили; 12 — баллон; 14

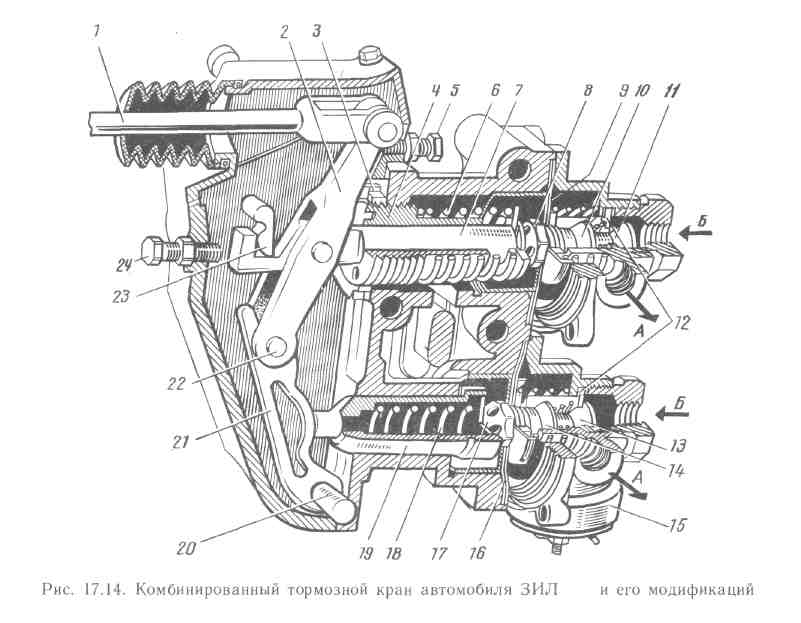

34) Тормозной кран служит для управления тормозами автомобиля в результате регулировки подачи сжатого воздуха из баллонов к тормозным камерам. Тормозной кран также обеспечивает постоянное тормозное усилие при неизменном положении тормозной педали и быстрое растормаживание при прекращении нажатия на педаль.

На автомобиле ЗИЛ и его модификациях установлен комбинированный тормозной кран

(рис. 17.14), который имеет диафрагмы 9 и 16 из прорезиненного полотна и сдвоенные конические резиновые клапаны: выпускные 10 и 14 и впускные // и 13.При нажатии на педаль тормоза тяга / привода поворачивает рычаг 2, который, опираясь на вилку рычага 21, выдвигает шток 7,

сжимая уравновешивающую пружину 6. Диафрагма 9 под давлением сжатого воздуха прогибается влево,

а седло 8 открывает выпускной клапан 10. Через отверстие в седле 8 и выпускное отверстие на корпусе

крана сжатый воздух из магистрали прицепа выходит в атмосферу, Из-за снижения давления воздуха

в магистрали прицепа вступает в действие его воздухораспределитель, воздуха в тормозные камеры колес и их торможение. Далее под действием рычага 2 и пальца 22 поворачивается вокруг оси 20 рычаг 21. Этот рычаг давит на стакан 19 и пружину 18. Диаф рагма 16 прогибается вправо, седло 17 закрывает выпускной клапан 14 и открывает впускной клапан 13. Сжатый воздух из баллонов поступает к диафрагме 16 и далее (пострелке А) к тормозным камерам автомобиля-тягача. Колеса автомобиля-тягача затормаживаются на 0,2—0,3 с позднее колес прицепа, При затормаживании автомобиля стояночным тормозом поворачивается валик приводного рычага, на конце которого насажен кулачок 23. Кулачок выдвигает шток 7, вызывая срабатывание верхней полости тормозного крана (как описано выше) и торможение колес прицепа, Нижняя полость крана при этом не выключается.

В расторможенном положении тормозной кран обеспечивает поступление воздуха под давлением 0,48—0,53 МПа из воздушных баллонов автомобиля в пневматическую систему тормозов прицепа (верхние стрелки А и Б). Выпускной клапан 10 прижат к седлу 8, а впускной клапан 11 при этом открыт.

Давление воздуха, подаваемого от тормозного крана в магистраль прицепа, регулируют затяжкой пружины 6 поворотом направляющей втулки 4 после ослабления контргайки 3. Открытие впускных клапанов регулируют прокладками 12. Свободный ход рычага 2 регулируют болтом 5, а рабочий ход штока 7 — болтом 24. Аварийное давление в системе пневмопривода определяется сигнализатором 15.

Тормозной механизм при пневматическом приводе тормозов имеет один разжимной кулак на обе колодки. Вал разжимного кулака связан со штоком тормозной камеры рычагом с регулировочным червячным механизмом.

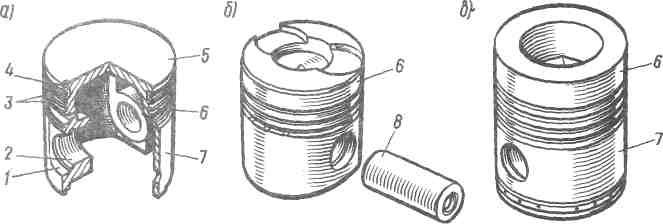

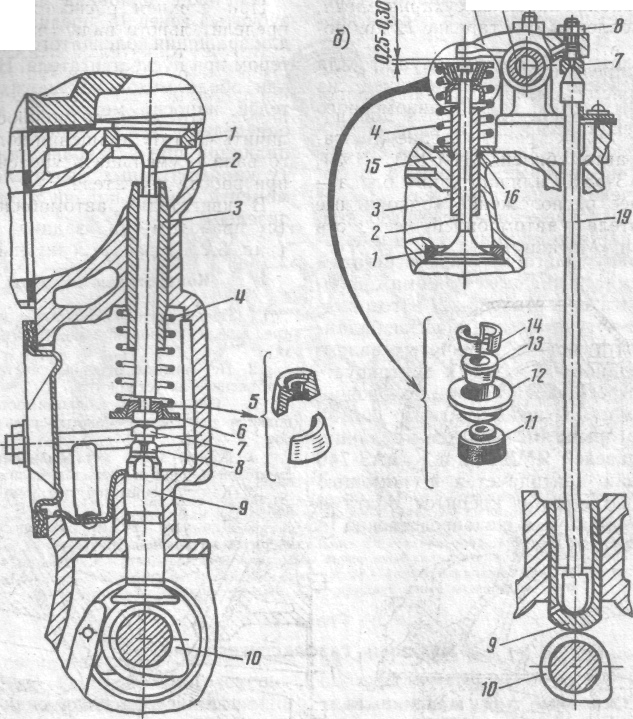

35) Поршень. При такте рабочего хода поршень воспринимает давление газов и передает его через шатун на коленчатый вал. Поршень состоит из трех основных частей (рис. 2.5): днища 5, уплотняющей части 6 с проточенными в ней канавками для поршневых колец и юбки 7, поверхность которой соприкасается с зеркалом цилиндра. Днище поршня вместе с внутренней поверхностью головки цилиндра, образующее камеру сгорания, непосредственно воспринимает давление газов: оно может быть плоским (двигатели ЗИЛ-130, ГАЗ-53-11), выпуклым (двигатель автомобиля «Москвич-2140») и фасонным (дизели ЯМЗ, КамАЗ).

Наибольшее распространение в карбюраторных двигателях получили плоские днища (рис. 2.5, а), отличающиеся относительной простотой изготовления. Днище 5 и уплотняющая часть 6 составляют головку поршня, на которой располагаются компрессионные и маслосъемные кольца 3. Число колец зависит от типа двигателя и частоты вращения коленчатого вала. Зазор между головкой поршня и стенкой цилиндра находится в пределах 0,4—0,6 мм.

Юбка 7 поршня, имеющая форму конуса овального сечения, является направляющей при его движении в цилиндре. С внутренней стороны она имеет охлаждающие ребра и приливы — бобышки 2 с отверстиями для поршневого пальца 8 (рис. 2.5,6). На юбке поршня ряда двигателей с одной стороны сделаны Т- или П-об-разные тепловые прорези, предупреждающие заклинивание поршня при нагревании.

Для свободного перемещения поршня необходим и зазор между его юбкой и зеркалом цилиндра, который при их

Рис. 2.5. Поршни: а — карбюраторных двигателей; б — дизелей КамАЗ; в — дизелей ЯМЗ

нормальном тепловом состоянии (80—95 °С) для различных моделей двигателей равен 0,04— 0,08 мм.

Шатун (см. рис. 2.7) штампуют из легированной или углеродистой стали. Он состоит из стержня 14 двутаврового сечения, верхней головки 12, нижней головки 8 и крышки 7. В стержне 14 шатуна при принудительном смазывании плавающего поршневого пальца (в основном у дизелей) сверлится сквозное отверстие — масляный канал.

Чтобы обеспечить высокую точность при сборке нижней головки шатуна, его крышку 7 фиксируют шлифованными поясками болтов 9, которые затягивают гайками 5 и стопорят шплинтами 6 или шайбами. В нижнюю головку устанавливают шатунный подшипник в виде тонкостенных стальных вкладышей 15, которые с внутренней стороны покрыты слоем антифрикционного сплава.

От осевого смещения и провертывания вкладыши удерживаются выступами (усиками) 16, которые входят в канавки нижней головки шатуна и его крышки. В нижней головке шатуна и во вкладыше делается отверстие 4 для периодического выбрызгивания масла на зеркало цилиндра или на распределительный вал (у двигателей ЗИЛ-130, ЗМЗ-53-11)*.

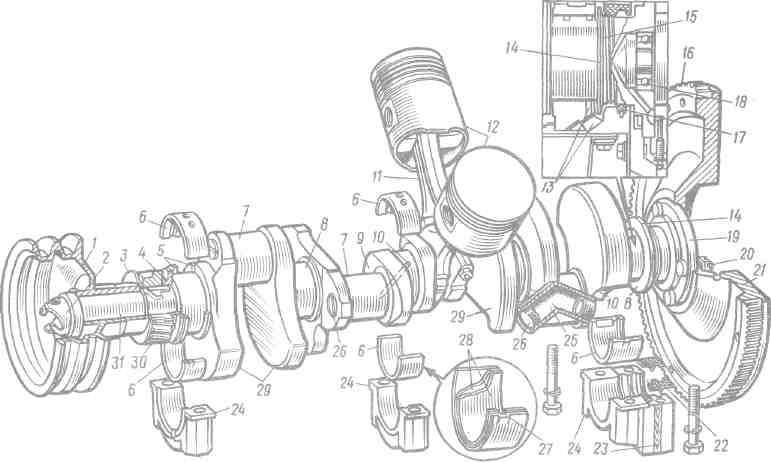

Коленчатый вал. Коленчатый вал воспринимает силу давления газов на поршень и силы инерции возвратно-поступательно движущихся и вращающихся масс кривошипно-шатунного механизма.Силы, передающиеся поршнями на коленчатый вал, создают крутящий момент, который при помощи трансмиссии передается на колеса автомобиля.Коленчатый вал изготовляют штамповкой из легированных сталей или отливают из высокопрочных магниевых чугунов (двигатели ЯМЗ, ЗМЗ, ВАЗ и др.).Коленчатый вал (рис. 2.8) состоит из коренных 8 и шатунных шеек 7, противовесов 29, заднего конца с отверстием для установки шарикоподшипника 18 ведущего вала коробки передач и фланца 19 для крепления маховика, переднего конца, на котором установлен храповик 2 пусковой рукоятки и шестерня 30 газораспределения, шкива / привода вентилятора, жидкостного насоса и генератора. Шатунные шейки 7 со щеками 9 образуют кривошипы. Для разгрузки коренных подшипников от центробежных сил служат противовесы 29, которые изготовляют за одно целое со щеками, имеющими каналы 10 для подвода масла или прикрепляют к ним болтами. Если с обеих сторон шатунной шейки 7 расположены коренные шейки 8, то такой коленчатый вал называют полноопорным. В щеках 9 коленчатого вала просверлены наклонные каналы 10 для подвода масла от коренных подшипников к масляным полостям 25, выполненных в шатунных шейках в виде каналов большого диаметра, закрываемых резьбовыми заглушками 26. Эти полости являются грязеуловителями, в которых под действием центробежных сил при вращении коленчатого вала собираются продукты изнашивания, содержащиеся в масле.Гнезда в блоке цилиндров под коренные подшипники и их крышки 24 растачивают совместно, поэтому при сборке двигателя их необходимо устанавливать по меткам только на свои места. Тонкостенные вкладыши 6 коренных подшипников покрыты таким же антифрикционным сплавом, что и вкладыши шатунных подшипников, и отличаются от последних только размерами.

Рис. 2.8. Коленчатый вал и маховик: /— шкив; 2—храповик; 3—маслоотражатель; 4—упорная шайба; 5—упорное кольцо; 6—вкладыш коренного подшипника; 7— шатунная шейка; 8— коренная шейка; 9— щека; 10— смазочный канал; 11— шатун; 12— поршень; 13— сливные отверстия; 14— маслосбрасывающий гребень; 15— маслоотгон-ная канавка; 16 — зубчатый венец маховика; 17 — сальник; 18 — шарикоподшипник; 19 — фланец; 20 — болт: 21 — маховик; 22 — резиновая прокладка; 23 — деревянные уплотнители; 24 — крышка подшипника; 25— масляная полость; 26— заглушка; 27— выступ; 28— антифрикционный слой; 29— противовес; 30— шестерня газораспределения; 31— передний конец коленчатого вала

Маховик. Маховик служит для обеспечения вывода поршней из мертвых точек, более равномерного вращения коленчатого вала многоцилиндрового двигателя при его работе на режиме холостого хода, облегчения пуска двигателя, снижения кратковременных перегрузок при трогании автомобиля с места и передачи крутящего момента агрегатам трансмиссии на всех режимах работы двигателя. Маховик 21 изготовляют из чугуна и динамически балансируют в сборе с коленчатым валом. На фланце 19 маховик центрируется в строго определенном положении с помощью штифтов или болтов 20, которыми он крепится к фланцу. На обод маховика напрессован зубчатый венец 16, предназначенный для вращения коленчатого вала стартером при пуске двигателя. На торце или ободе маховика многих двигателей наносят метки, по которым определяют в.м.т. поршня4- первого цилиндра при установке зажигания (у карбюраторных двигателей) или момента начала подачи топлива (у дизелей).

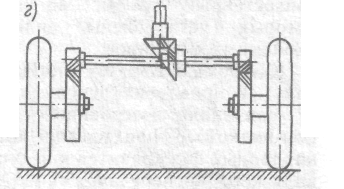

36) Главная передача служит для увеличения подводимого к ней крутящего момента и передачи его через дифференциал на полуоси, расположенные под прямым углом к продольной оси автомобиля. Конструктивно главные передачи представляют собой зубчатые или червячные редукторы, последние из-за сравнительно малого к. п. д. широкого распространения не получили. На автомобилях в основном применяют зубчатые главные передачи, которые делятся на одинарные и двойные. Передаточное

РИС 1

число главной передачи в основном зависит от быстроходности, мощности двигателя, массы и назначения автомобиля. Для большинства современных автомобилей оно находится в пределах 4—9. Для легковых автомобилей обычно применяют одинарную главную передачу, для грузовых автомобилей как одинарную, так и двойную.

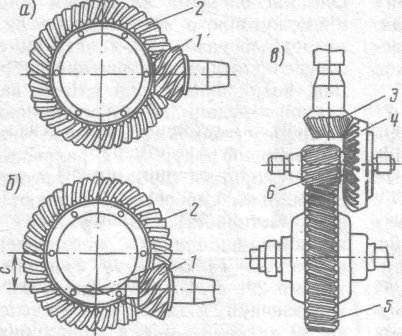

Одинарная главная передача (рис. 1, а) состоит из одной пары конических зубчатых колес со спиральными зубьями. В такой передаче крутящий момент передается от карданной передачи на ведущую коническую шестерню /, а от нее -на ведомое колесо 2, которое через специальный механизм (дифференциал) и полуоси передает вращение на ведущие колеса автомобиля. Оси зубчатых колес одинарных передач могут пересекаться или быть смещенными (рис. 1, б); в последнем случае одинарная передача называется гипоидной. В такой главной передаче зубья шестерни / и колесо 2 имеют специальную форму и наклон спирали, позволяющие опустить ось конической шестерни на расстояние С, равное 30 — 42 мм.

При применении главной передачи с гипоидным зацеплением зубчатых колес карданную передачу и пол кузова можно разместить ниже, уменьшив тем самым высоту центра тяжести автомобиля, что улучшает его устойчивость. Кроме того, в гипоидной передаче одновременно в зацеплении находится большее число зубьев, чем в обычной конической передаче, в результате чего зубчатые колеса работают более надежно, плавно и бесшумно. Однако при гипоидном зацеплении происходит продольное проскальзывание зубьев, сопровождающееся выделением теплоты в результате чего происходит разжижение и выдавливание масла с поверхности сопряженных зубьев, приводящее к их повышенному изнашиванию. Поэтому для гипоидных передач Применяют специальные трасмиссионные масла с противо-износной присадкой.

Одинарные главные передачи со спиральными зубьями применяют на автомобилях семейства ЗАЗ и УАЗ, а гипоидные — на автомобилях ЗИЛ-133, ГАЗ-53-12, ГАЗ-24-10 «Волга», ВАЗ-2106 «Жигули» и др.

Двойные главные передачи конструктивно могут выполняться в одном картере — центральные (рис. 1, в) или каждая пара зубчатых колес располагается отдельно— разнесенные (рис. 1, г). В последнем случае главная передача состоит из двух отдельных механизмов: одинарной кднической зуб- чатой передачи, устанавливаемой в заднем мосту, и цилиндрических зубчатых передач — колесных редукторов.

Двойная центральная передача (см. рис.1, в) состоит из пары конических и пары цилиндрических шестерен. Цилиндрические шестерни 5 и 6 имеют прямые или косые зубья, а конические 3 и 4— спиральные. Крутящий момент передается от ведущей конической шестерни 3 к ведомой 4, установленной на одном валу с цилиндрической шее-, терней 6, которая передает крутящий момент на цилиндрическую шестерню 5. Двойная главная передача по сравнению с одинарной обладает более высокой механической прочностью и позволяет увеличить передаточное число при достаточно большом дорожном просвете под балкой (картером) ведущего моста, что повышает проходимость автомобиля.

Двойные главные передачи применяют на автомобилях большой грузоподъемности и автобусах, на некоторых из них (автомобили МАЗ-5335, автобусы ЛиАЗ-677М) устанавливают разнесенную главную передачу (см. рис. 14.29, г).

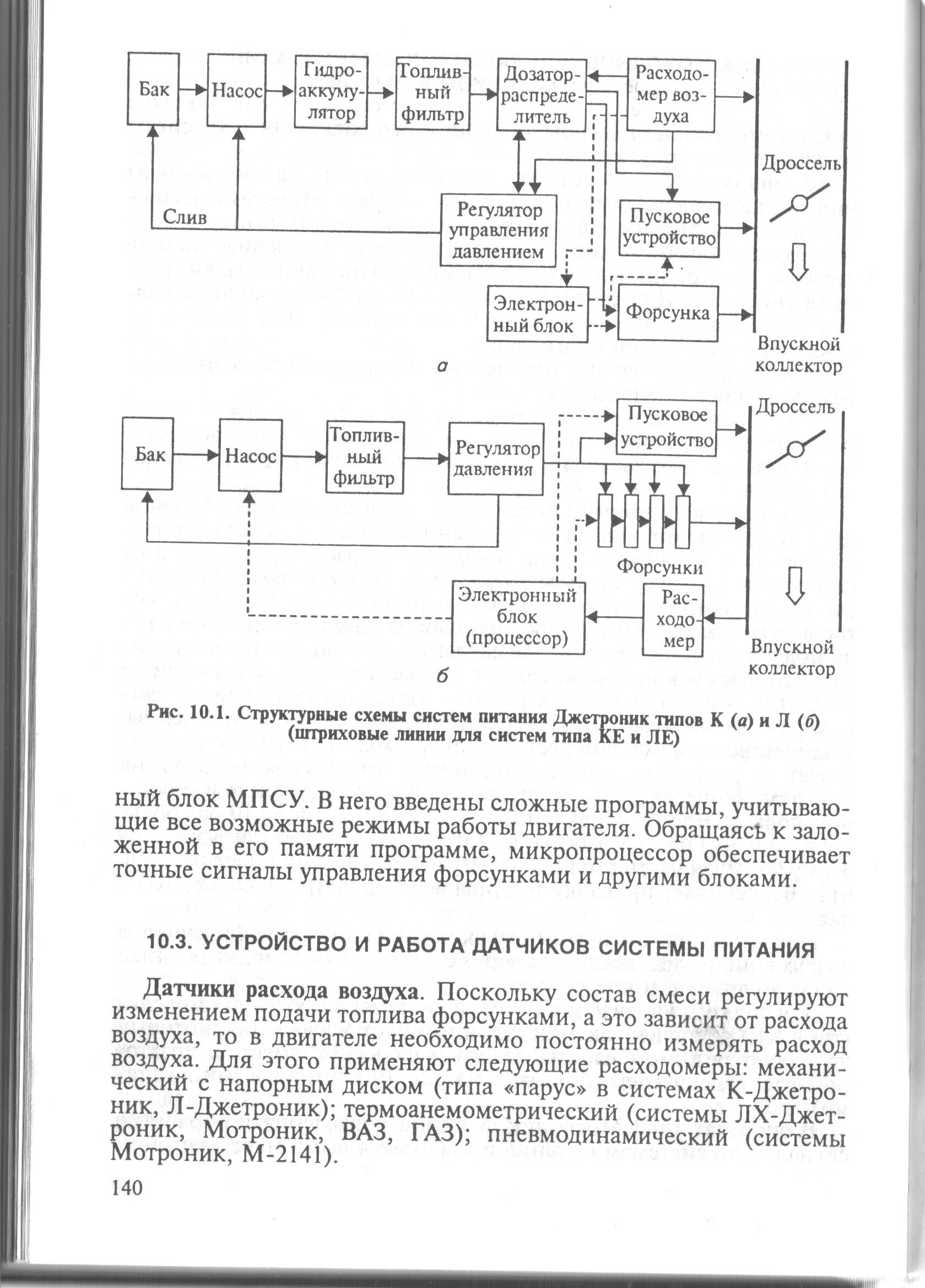

№37Системы питания с впрыскиванием бензина классифицируют по следующим признакам:

по месту подвода топлива — центральный (одноточечный) впрыск, распределенный (форсунки у каждого впускного клапана), непосредственный (форсунки в головке цилиндров);

способу подачи топлива —с непрерывным впрыскиванием (в системах Джетроник типов К и КЕ) и прерывистым впрыскиванием (в системе Л-Джетроник), которое бывает фазированным (подача бензина только на впуске) и нефазированным (подача на каждом обороте коленчатого вала);

способу регулирования количества топлива — пневматические, механические, электронные;

способу определения расхода воздуха — по разрежению во впускном коллекторе, углу поворота дроссельной или специальной (типа «парус») заслонки, показаниям термоанемометрическо-го датчика.

Рассмотрим систему питания с впрыскиванием бензина (рис. 1)

Бензин из бака под давлением подается через гидроаккумулятор и топливный фильтр к дозатору-распределителю, а от него к рампе — специальному трубопроводу, в котором поддерживается постоянное давление. В рампе установлены форсунки, которые впрыскивают бензин во впускной коллектор. Так как в рампе поддерживается постоянное давление, то количество впрыскиваемого форсункой топлива будет зависеть только от времени ее открытия . Зная расход воздуха и требуемый на данном режиме коэффициент а, можно подать точную дозу топлива. Количество воздуха замеряет датчик-расходомер. Он же воздействует на регулятор давления топлива, а тот, в свою очередь, на дозатор-распределитель, обеспечивая заданное давление и цикловую подачу. Насос рассчитан на подачу топлива в 5... 10 раз большую, чем нужно для работы двигателя при полной нагрузке, поэтому большая часть топлива от регулятора давления идет на слив, что обеспечивает прокачку топлива через фильтр несколько раз в час.

При пуске двигателя в работу включается пусковая форсунка, а воздух в цилиндры поступает через специальный дополнительный канал во впускном коллекторе.

Для точного управления работой системы в последних моделях (типа КЕ) устанавливают электронный блок управления, который управляет режимом работы насоса и форсунок вместе с дозатором-распределителем (показано на рис.1 штриховыми линиями).

В системах типа Мотроник функции управления и обработки сигналов по системам питания и зажигания выполняет электронный блок МПСУ. В него введены сложные программы, учитывающие все возможные режимы работы двигателя. Обращаясь к заложенной в его памяти программе, микропроцессор обеспечивает точные сигналы управления форсунками и другими блоками.

Преимущества системы впрыскивания бензина: высокая литровая мощность двигателя и улучшенная экономичность за счет точного распределения доз топлива по цилиндрам (отклонение менее 5...7 % по сравнению с П...25 %, которые дают карбюраторы) и меньшего сопротивления впускного тракта (нет карбюратора), возможность точного регулирования состава горючей смеси, минимальная токсичность отработавших газов. Улучшение продувки цилиндров снижает их температуру, что позволяет поднять степень сжатия на 2...3 единицы.

К недостаткам системы относятся высокая стоимость, обусловленная применением дорогостоящих устройств (форсунок, насоса, электроники, специальных датчиков, нейтрализаторов); сложное техническое обслуживание, требующее специального оборудования и высокой квалификации персонала; повышенные требования к качеству и очистке бензина (при работе с нейтрализаторами неприменим этилированный бензин).

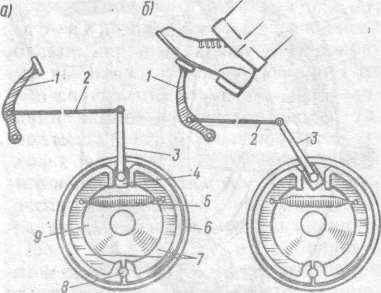

№38 Тормозные механизмы служат для создания искусственного сопротивления вращению колес автомобиля.

Эффективность торможения зависит от конструкции тормозов. Наибольшее распространение на автомобилях получили барабанные тормозные механизмы с внутренним расположением колодок.

Перспективным типом являются дисковые тормоза, которые имеют преимущество перед барабанными из-за быстрой отдачи тепла, работоспособности при больших скоростях и стабильности торможения.

Барабанный тормозной механизм (рис. .1, а) с механическим приводом состоит из двух колодок 7 с фрикционными накладками. Колодки надеты на оси 8, закрепленные на неподвижном тормозном диске 9. Между собой они стягиваются пружиной 5. Все детали тормоза расположены внутри тормозного барабана 6, прикрепленного к ступице колеса или полуоси. Между колодками находится разжимное устройство — кулак 4 и рычаг 3, закрепленные на одном валике. Рычаг через тягу 2 связан с педалью / тормоза.

При нажатии на тормозную педаль / (рис.1, б) тяга 2 перемещается влево, рычаг 3 поворачивает кулак 4 (см. рис. 1, а), который разводит колодки 7, прижимая их к вращающемуся тормозному барабану 6. За счет сил трения, возникающих между накладками колодок 7 и барабаном 6, скорость вращения барабана, а следовательно, и колеса уменьшается. При отпускании педали / тормоза пружина педали возвращает ее в исходное положение, а пружина 5 отводит колодки 7 от тормозного барабана 6. Между колодками и барабаном образуется зазор, и колесо может свободно вращаться.

На передних колесах многих легковых автомобилей семейства ГАЗ, ВАЗ, АЗЛК и др. устанавливают дисковые тормозные механизмы, обеспечивающие более эффективное торможение, чем колодочные.

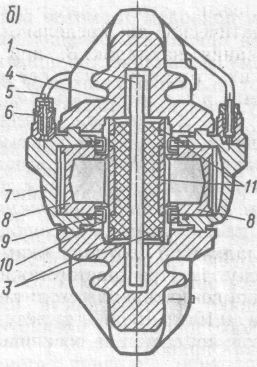

В дисковом тормозном механизме (рис. 2, а) с гидравлическим приводом торможение происходит от сил трения, возникающих между закрепленным на ступице колеса чугунным тормозным диском / и прижимаемыми к нему с двух сторон тормозными фрикционными накладками 3, установленными в гнезде суппорта 4. Для защиты трущихся поверхностей диска и колодок от механических повреждений и загрязнения с внутренней стороны тормоз закрыт стальным штампованным кожухом 2, а с внешней -диском колеса.

Рис, .1.' Схема барабанного тормозного механизма с механическим приводом: а — при свободном вращении; б— при торможении

В гнезде суппорта (рис.2, б) установлены два противолежащих рабочих цилиндра 7. В каждом цилиндре помещен поршень 8, уплотняемый упругим резиновым кольцом 9, расположенным в кольцевой выточке цилиндра. При растормажи-вании вследствие упругости уплот-нительных колец 9 поршень 8 возвращается в исходное положение., Внутренняя полость каждого цилинд-ра защищена от попадания пыли и грязи резиновой манжетой 10. Оба рабочих цилиндра одного колесного механизма соединены между собой трубкой 5, в результате чего давление из внутреннего цилиндра передается в наружный. Для удаления воздуха из тормозного привода в корпусе каждого цилиндра установлен клапан 6.

Рис 2-Дисковый тормозной мех-м:а-общий вид,б-поперечный разрез.

Поршни рабочих цилиндров непосредственно упираются в колодки //, установленные на специальных пальцах, служащих для них направляющими. На колодки // приклеивают фрикционные накладки 3.

При торможении жидкость из главного тормозного цилиндра под давлением подается в рабочие цилиндры 7, в результате чего поршни выдвигаются из цилиндра, преодолевая сопротивление , уплотни-тельных колец 9, и через колодки // плотно прижимают фрикционные накладки 3 к тормозному диску /, препятствуя его вращению. При рас-тормаживании давление в рабочих цилиндрах снижается и поршни под действием упругости ушютнитель-ных колец 9 освобождают колодки //, отходя от них на 0,10—0,15 мм.

Указанный зазор поддерживается автоматически до предельного изнашивания накладок 3, при котором их толщина не превышает 1,5 мм.

По мере изнашивания накладок 3 и диска / в процессе эксплуатации автомобиля при торможении увеличивается ход поршня рабочего цилиндра, но при торможении он полностью убирается и колодки // с накладками 3 плотно прижимаются к диску /. При растормаживании колодки по-прежнему отходят от диска на 0,10—0,15 мм в результате упругой деформации резиновых колец 9.

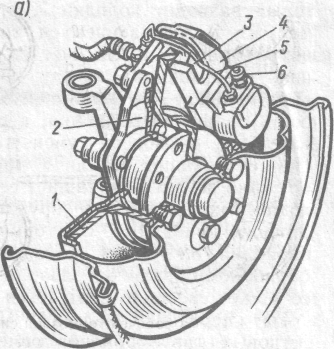

Колёсный барабанный тормозной механизм с пневматическим приводом (рис.3) состоит из неподвижного опорного диска 12, двух колодок / с фрикционными накладками 10, стягивающей пружины^, опорных пальцев //, разжимного устройства и тормозного барабана 3.

Сжатый воздух поступает через штуцер 6 в тормозную камеру 9 и действует на диафрагму 7, которая, прогибаясь внутрь, перемещает шток 8, который через червячную передачу поворачивает вал 5, нагконце которого находится разжимной кулак 2, разводя тормозные колодки / в разные стороны. Колодки / прижимаются к внутренней поверхности тормозного барабана 3, в результате чего и происходит торможение. Для снижения трения на автомобилях семейства КамАЗ между разжимным кулаком и колодками установлены ролики.

Рис 3_Барабанный тормозной механизм с пневмо приводом.

Зазоры между колодками и тормозными барабанами у авто с пневмоприводом регулируют при помощи регулировочного червяка,расположенного на рычаге,соединяющем шток тормозной камеры с валом разжимного кулака.Колесо вывешивают и,поворачивая регулировочный червяк ,доводят колодки до соприкосновения с барабаном(колесо заторможено).После этого ,поворачивая червяк в обратном направлении ,отводят колодки от барабана до начала свободного вращения колеса.Щупом проверяют зазор ,который должен быть 0,2…..1,2 мм.

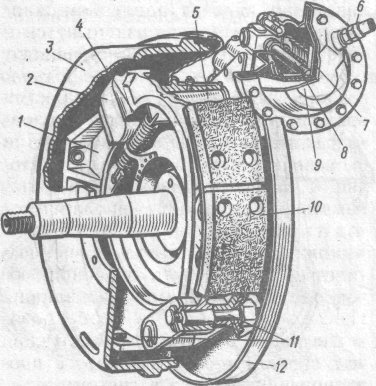

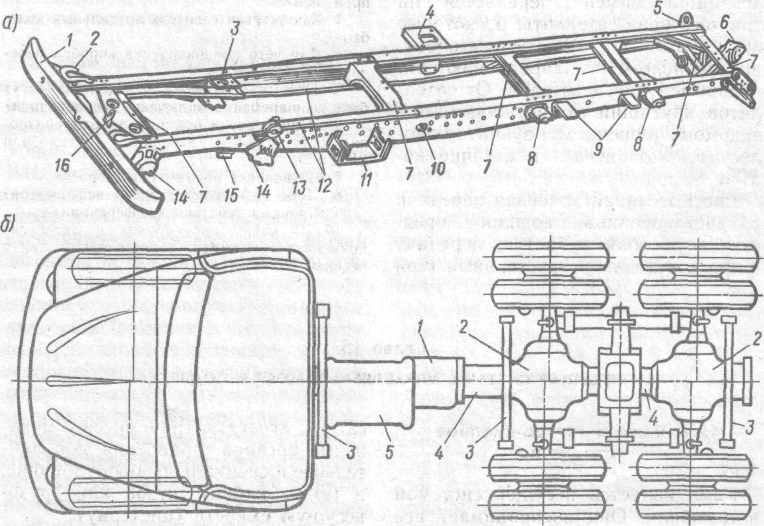

№39Рама является несущей системой автомобиля. Она воспринимает все нагрузки, возникающие при движении автомобиля, и служит основанием, на котором ^монтируют двигатель, агрегаты трансмиссии, механизмы органов управления, дополнительное и специальное оборудование, а также кабину, кузов или грузо-несущую емкость (цистерну).

. В зависимости от конструкции рамы (рис.1) делятся на лонжеронные (лестничные) и центральные (хребтовые). Наибольшее распространение в автомобилестроении получили первые из них.

Лонжеронная рама грузовых автомобилей (рис. .1, а) состоит из двух продольных балок — лонжеронов—12 переменного сечения и нескольких поперечин 7. Лонжероны рамы могут сходиться в передней части (автомобили ЗИЛ) или располагаться параллельно один другому (автомобили ГАЗ). Спереди к лонжеронам крепятся буксирные крюки 2 и передний буфер /, предохраняющий автомобиль от повреждений.

Рис 2-Автомобильные рамы:а-лонжеронная,б-центральная.

На первой поперечине 7 рамы крепятся радиатор и передние опоры (одна или две) двигателя, задние его опоры — кронштейны 3— приклепаны к лонжеронам. Передние рессоры устанавливают на кронштейнах 14. Резиновые буфера 15 предохраняют лонжероны от ударов. Между кронштейнами рессор .на левом лонжероне крепится кронштейн 13 для крапления картера рулевого механизма.

На второй поперечине 7 рамы снизу крепится промежуточная опора карданной передачи. В задней части рамы на лонжеронах расположены кронштейны 8 для крепления задних рессор и кронштейны 9, служащие опорами для концов дополнительных рессор.

На левом лонжероне рамы имеется гнездо // для крепления аккумуляторной батареи, а на правом -откидной кронштейн 4 запасного колеса. Кронштейны 10 служат для крепления платформы, а кронштейн 16— для фиксации положения пусковой рукоятки. На задней поперечине расположено тягово-сцепное устройство 6, а на заднем конце правого лонжерона — кронштейн 5 указателя поворота.

На легковых автомобилях семейства «Москвич» и ГАЗ в передней части кузова установлена полурама (подрамник), прикрепленная болтами к полу кузова, К ней крепится двигатель в сборе со сцеплением и коробкой передач.

Центральная рама (рис..1, б) состоит из центральной несушей балки 5 с поперечинами 3. Несущая балка 5 может иметь круглое или швеллерное сечение. В некоторых случаях рама обрузуется в результате соединения специальными патрубками 4 картера 1 раздаточной коробки и картеров 2 главных передач. Между фланцами патрубков и картеров установлены поперечины 3, служащие опорами двигателя, кабины, кузова и других агрегатов. Такие рамы обладают высокой прочностью на изгиб, но из-за сложности их изготовления широкого распространения в отечественном и зарубежном автомобилестроении они не получили.

Кузова предназначены для размещения грузов, пассажиров и специального оборудования и поэтому делятся на грузовые, пассажирские (легковые и автобусные) и специальные. В зависимости от конструкции кузова могут быть каркасными, полукаркасными и бескаркасными. Кузова современных легковых автомобилей бескаркасные, автобусов — каркасные и полукаркасные, а кабины грузовых автомобилей — полукаркасные и бескаркасные.

По характеру воспринимаемой нагрузки кузова подразделяются на несущие, полунесущие и разгруженные. У несущего кузова рама отсутствует, и все нагрузки воспринимаются кузовом. Полу несу щи и кузов жестко соединен с рамой и воспринимает .только часть нагрузок, приходящихся на раму. Разгруженный кузов установлен на резиновых прокладках или подушках и, кроме массы груза, никакой нагрузки не воспринимает.

Кузова легковых автомобилей. седан—закрытый четырехдверный кузов с двумя рядами сидений; лимузин— закрытый четырех- или шестидверный кузов с двумя-тремя рядами сидений и перегородкой позади первого ряда сидений. Лимузин, у которого над задним рядом сидений предусмотрен складывающийся мягкий тент, называется ландо-лимузином . купе—закрытый двухдверный кузов для 2—4 чел.;фаэтон—кузов с откидывающимся мягким складывающимся верхом, съемными боковинами и двумя-тремя рядами сидений;универсал—закрытый кузов с дополнительной задней дверью в задней торцовой панели. При сложенных задних сидениях кузов легко переоборудуется для перевозки грузов;пикап— грузо-пассажирский кузов с открытой платформой, убирающимися боковыми сиденьями на 4—6 чел. и с двухместной закрытой кабиной.

Кузова автобусов. чаще всего делают вагонного типа, при котором до 90 % его габаритной площади используется для размещения пассажиров. Большинство современных автобусов имеют несущий кузов каркасного типа, изготовленный из прямоугольных труб и штампованных стальных элементов, соединенных между собой заклепками или сваркой и облицованных стальными листами или листами из алюминиевого сплава. Внутри кузова размещают сиденья для пассажиров и водителя. Каркас является основной частью кузова автобуса. Он •состоит из стоек: нижнего основания ,пола, левой и правой боковин, крыши , передней и задней частей. На полу установлены все агрегаты автобуса. Кабина водителя отделена от пассажирского помещения перегородкой.

Кузова грузовых автомобилей. . К кузову грузового автомобиля относятся грузовая платформа, кабина и оперение. В оперение автомобиля входят капот , крылья , облицовка радиатора, подножки . У грузовых автомобилей, которые имеют кабину, расположенную над двигателем, капот отсутствует.

Грузовая платформа обычно имеет деревянную или металлическую конструкцию. Она состоит из основания пола и бортов. Основание пола включает в себя продольные и поперечные брусья. К основанию пола прикреплены пол , неподвижный передний борт , а также откидные боковые и задний борта. Доски бортов скреплены между собой металлическими планками . Откидные борта соединены с основанием платформы с помощью петель , а передний неподвижный борт — специальными стойками. Кузова грузовых автомобилей могут быть универсальными и специализированными

Кабина автомобиля предназначена для размещения водителя и одного-двух пассажиров. На автомобилях для междугородных перевозок кабины оборудованы спальным местом для второго водителя. Кабины грузовых автомобилей разделяются на капотные (у автомобилей ЗИЛ, ГАЗ и др.) и бескапотные (у автомобилей МАЗ-5335, КамАЗ-5320, ГАЗ-66 и др.). Кабины автомобилей ЗИЛ, ГАЗ и др. цельнометаллические, с двумя боковыми дверьми. Двери навешены на двух петлях и удерживаются в закрытом положении замками с ручками, позволяющими открывать их изнутри и снаружи. Одна из дверей может запираться на ключ. Замки дверей имеют предохранители, препятствующие самопроизвольному открыванию дверей во время движения. На дверях кабины имеются подлокотники, которые используются также для закрытия дверей изнутри.Дверь кузова сварена из штампованных панелей. Угол открывания двери задается ограничителем, который дополнительно фиксирует ее в максимально открытом положении. В нижней части двери выполнены отверстия для стока воды, попадающей внутрь двери. Для уменьшения шума, проникающего в кабину от работы двигателя и других агрегатов, пол кабины и внутренние поверхности дверных панелей покрыты противошумной мастикой.

Проемы кабины уплотняются губчатой резиной, что препятствует попаданию в нее пыли и холодного воздуха. Окна дверей уплотнены ворсовым или резиновым уплотнителем.

У большинства современных грузовых автомобилей сиденья в кабине делаются разделенными. При этом сиденье водителя можно регулировать как в горизонтальном (продольном), так и в вертикальном направлении. Кроме того, спинку сиденья можно наклонять на различный угол.

Чтобы обеспечить удобство управления автомобилем, кабина оборудуется зеркалами заднего вида, положение которых можно регулировать и противосолнечными козырьками. Козырьки также можно поворачивать и фиксировать в любом положении.

Внутри кабины расположены все органы управления автомобилем.

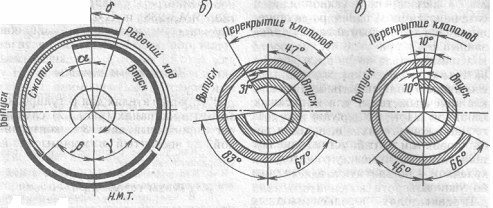

№40Газораспределительный механизм предназначен для своевременного впуска в цилиндры горючей смеси (карбюраторные двигатели) или очищенного воздуха (дизели) и выпуска отработавших газов. На поршневых четырехтактных карбюраторных двигателях впуск горючей смеси и выпуск отработавших газов осуществляются клапанами, которые могут иметь нижнее или верхнее расположение. При нижнем расположении клапаны устанавливают в блоке цилиндров (у двигателей ГАЗ-52-04, ЗИЛ-157К.Д), а при верхнем — в головке цилиндров (у двигателей автомобилей ЗИЛ-130, КамАЗ-5320, ГАЗ-24-10 «Волга», ВАЗ-2108 «Спутник» и др.).

При нижнем расположении клапанов (в блоке цилиндров) усилие от кулачка 10 (рис.1, а) распределительного вала передается толкателю 9, а затем через регулировочный болт 7 с контргайкой 8 клапану 2, головка которого отходит от седла /.

При работе газораспределительного механизма стержень клапана движется возвратно-поступательно в направляющей втулке 3. На нижнем конце втулки свободно устанавливается пружина 4, верхний торец которой упирается в блок, а нижний -в тарелку 6, закрепленную на конце стержня клапана сухариками 5. Закрытие клапана происходит под действием пружины по м-ере того, как выступ кулачка 10 выходит из-под толкателя.

Рис.1. Схемы газораспределительных механизмов с различным расположением клапанов: а — нижним; б — верхним

В рядных двигателях при верхнем расположении клапанов (рис. 3.1, б) усилие от кулачка 10 распределительного вала передается толкателю 9, а от него — штанге 19. Штанга через регулировочный винт 7 воздействует на короткое плечо коромысла 17, которое, поворачиваясь на оси 18, нажимает своим носком на стержень клапана 2. При этом пружина 4 сжимается, а клапан перемещается вниз, отходит от седла 1, обеспечивая в зависимости от назначения клапана впуск горючей смеси или выпуск отработавших газов. После того как выступ кулачка 10 выйдет из-под толкателя 9, клапанный механизм возвращается в исходное положение под действием пружины 4. При работе клапанного механизма положение направляющей втулки 3, запрессованной в головку цилиндров 15 фиксируется стопорным кольцом 16, а регулировочного винта 7 -контргайкой 8. Верхний конец стержня клапана закреплен сухариками 14, установленными в тарелке 12 при помощи втулки 13.

- При верхнем расположении распределительного вала отсутствуют толкатели и штанги, вследствие чего уменьшаются масса и инерционные силы клапанного механизма, что дает возможность увеличить частоту вращения коленчатого вала и уменьшить уровень шума при работе двигателя.

Диаграммы фаз газораспределения.

а-общая четырёхкратного;б-ЗИЛ-130;в-КамАЗ-740.

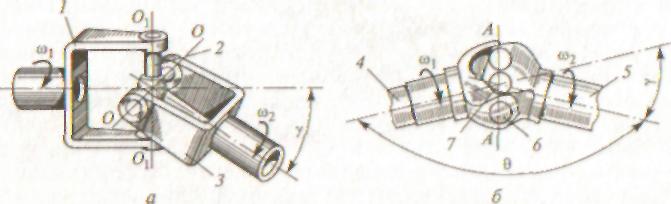

41. Карданные шарниры

Карданным шарниром или карданом называется подвижное соединение, обеспечивающее передачу вращения между валами, оси которых пересекаются под углом.

Карданный шарнир

неравных угловых скоростей {асинхронный)

состоит из вилки 1(рис. 4.36, а) ведущего

вала, вилки 3 ведомого вала и крестовины

2, соединяющей вилки с помощью игольчатых

подшипников. Вилка 2 может поворачиваться

относительно оси 00 крестовины и

одновременно с крестовиной поворачиваться

относительно оси O1O1 при передаче вращения

с ведущего вала на ведомый при изменяющемся

угле

между валами.

между валами.

Если ведущий вал

повернется на некоторый угол а, то

ведомый вал за это время повернется

на какой-то другой угол (3 и соотношение между углами поворота

валов составит

(3 и соотношение между углами поворота

валов составит

Следовательно,

валы вращаются с разными скоростями

( ),

а ведомый вал — еще и неравномерно.

Неравномерность вращения валов тем

больше, чем больше угол

между

валами. Неравномерное вращение валов

вызывает дополнительную динамическую

нагрузку на детали трансмиссии и

увеличивает их износ.

),

а ведомый вал — еще и неравномерно.

Неравномерность вращения валов тем

больше, чем больше угол

между

валами. Неравномерное вращение валов

вызывает дополнительную динамическую

нагрузку на детали трансмиссии и

увеличивает их износ.

Для устранения неравномерного вращения используют два карданных шарнира неравных угловых скоростей, которые устанавливают на концах карданного вала. Вилки карданных шарниров,

Рис. 4.36. Карданные шарниры:

а — неравных угловых скоростей; б — равных угловых скоростей; 1,3 — вилки

ведущего и ведомого валов; 2 — крестовина; 4,5 — ведущий и ведомый валы; 6,

7 — рабочие и центральный шарики

соединенные с карданным валом, располагают в одной плоскости. Тогда неравномерность вращения, создаваемая первым карданным шарниром, выравнивается вторым карданным шарниром, и ведомый вал вращается равномерно со скоростью ведущего вала.

Карданные шарниры неравных угловых скоростей допускают передачу вращения между валами при углах у До 15...20°.

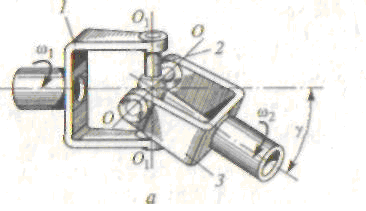

Карданный шарнир равных угловых скоростей {синхронный) состоит из фасонных вилок (рис. 4.36, б), изготовленных как одно целое с ведущим 4 и ведомым 5 валами. Вилки имеют овальные делительные канавки, в которых находятся рабочие шарики 6. Центрирование вилок осуществляется центральным шариком 7, размещенным в сферических углублениях внутренних торцов вилок.

Вращение с ведущего вала 4 на ведомый вал 5 передается через рабочие шарики 6. Канавки вилок имеют специальную форму, которая независимо от изменения угла у между валами обеспечивает расположение рабочих шариков в плоскости АА, делящей угол 8 пополам. В результате этого оба вала вращаются с равными скоростями ( ). Шариковый шарнир такого типа может передавать вращение между валами при углах у, достигающих 30... 32°.

Шарнир прост по конструкции и сравнительно недорог в изготовлении, однако имеет ускоренный износ из-за наличия скольжения рабочих шариков относительно канавок и высокого давления между шариками и канавками.

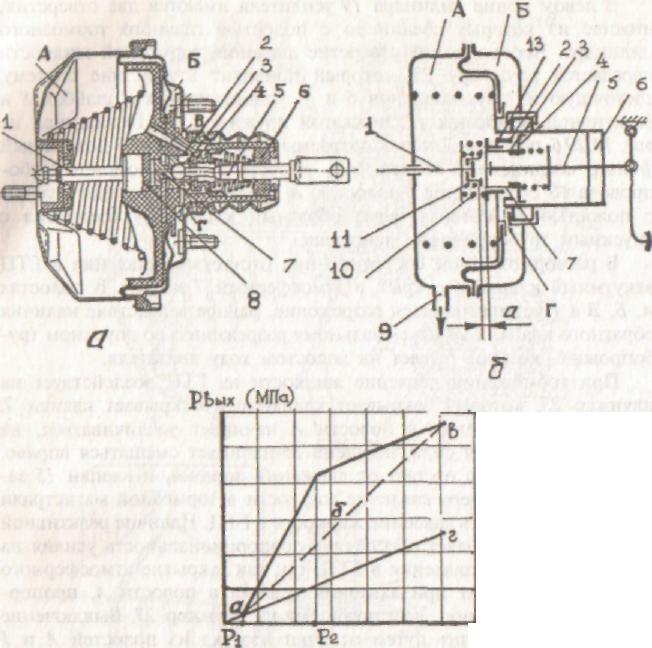

42Вакуумный усилитель тормозов

На рис. 14.21 показана конструкция и принципиальная схема вакуумного усилителя, который связан непосредственно с ГГЦ. В корпусе усилителя размещаются мембрана и поршень, обеспечивающий ее деформацию за счет удлинения цилиндрической направляющей. В трубчатой части поршня располагается плоский клапан 4, взаимодействующий с двумя седлами, наружным - вакуумным 2 и внутренним - атмосферным 3. Вакуумное седло 2 принадлежит телу поршня и позволяет разобщить полости А и Б усилителя. Атмосферное седло 3 принадлежит плунжеру 7, связанному со штоком 5 тормозной педали. Для облегчения понимания работы усилителя на рис. 14.21 б условно показано, что поршень взаимодействует со штоком главного тормозного цилиндра 1 через

пружину 10, а плунжер 7 через пружину 11, а не через единую резиновую шайбу 8, как на самом деле. Полость А через патрубок 9 соединена с впускным трубопроводом двигателя.

В расторможенном состоянии при отпущенной педали седло атмосферного клапана 3 прижато к клапану 4, а между вакуумным седлом 2 и клапаном имеется щель, соединяющая полость Б через каналы Г и В с полостью А, в результате чего в обеих полостях устанавливается одинаковое разрежение.

При нажатии на педаль плунжер 7 выбирает зазор «а» {рис. 14.21 б), после чего продолжает движение влево вместе с поршнем и, толкая перед собой через пружину 11 шток 1, вызывает срабатывание ГТЦ. Одновременно происходит закрытие вакуумного клапана 2 и открытие атмосферного клапана 3. Воздух из атмосферы через фильтр 6 и канал Г поступает в полость Б. Перепад давлений между полостями Б и А создает силу, которая через пружину 10 передается на шток ГТЦ, суммируясь с силой, прикладываемой к этому штоку водителем через педаль, шток 5 и плунжер 7.

Давление воздуха в полости Б, определяющее силу, создаваемую усилителем, устанавливается в момент закрытия атмосферного клапана 3. Этот момент определяется соотношением координат расположения седел клапанов 2 и 3. Координата седла клапана 2 определяется величиной сжатия пружины 10, то есть давлением воздуха в полости Б. Координата седла 3 определяется сжатием пружины 11, то есть величиной силы, создаваемой водителем. Так как жесткости пружин постоянны, то между силой, прикладываемой к штоку 1 водителем, и усилием, прикладываемым к этому штоку со стороны поршня, существует линейная зависимость. На рис. 14.21 в она характеризуется участком между давлениями Р1 и Р2.

В реальной конструкции с целью уменьшения размеров и упрощения узла пружины 10 и 11 заменены одним резиновым диском 8.

Недостатком

описанной конструкции усилителя является

то, что он, будучи конструктивно связан

с педалью, может располагаться только

в моторном отсеке, который в современных

автомобилях весьма тесен. Поэтому на

легковых автомобилях большого и высшего

классов обычно применяют исполнительный

механизм усилителя, состоящий из двух

мембран, что позволяет уменьшить диаметр

усилителя.

Недостатком

описанной конструкции усилителя является

то, что он, будучи конструктивно связан

с педалью, может располагаться только

в моторном отсеке, который в современных

автомобилях весьма тесен. Поэтому на

легковых автомобилях большого и высшего

классов обычно применяют исполнительный

механизм усилителя, состоящий из двух

мембран, что позволяет уменьшить диаметр

усилителя.

Рис. 14.21. Вакуумный усилитель (а), его конструктивная схема (б) и характеристика (в)

43.Конструкция деталей ГРМ

Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя.

Газораспределительные механизмы независимо от расположения распределительных валов в двигателе включают в себя клапанную группу, передаточные детали и распределительные валы с приводом.

В клапанную группу входят впускные и выпускные клапаны, направляющие втулки клапанов и пружины клапанов с деталями крепления. Передаточными деталями являются толкатели, направляющие втулки толкателей, штанги толкателей, коромысла, ось коромысел, рычаги привода клапанов, регулировочные шайбы и регулировочные болты. При верхнем расположении распределительного вала толкатели, направляющие втулки и штанги толкателей, коромысла и ось коромысел обычно отсутствуют. На рис. представлен газораспределительный механизм двигателя легкового автомобиля с верхним расположением клапанов, распределительного вала с цепным приводом и с двумя клапанами на цилиндр.

44. Карданная передача. Карданный шарнир неравных угловых скоростей.

Назначение и типы. Карданной называется передача, осуществляющая силовую связь механизмов автомобиля, валы которых несоосны или расположены под углом.

Карданная передача служит для передачи крутящего момента между валами механизмов, взаимное положение которых может быть постоянным или меняться при движении автомобиля. В зависимости от типа, компоновки и конструкции автомобиля карданная передача может передавать крутящий момент от коробки передач к раздаточной коробке или к главной передаче ведущего моста, от раздаточной коробки к главным передачам ведущих мостов, между главными передачами среднего и заднего ведущих мостов, от полуосей к передним ведущим и управляемым колесам, от главной передачи к ведущим колесам с независимой подвеской. Карданная передача может также применяться в приводе от коробки отбора мощности к вспомогательным механизмам (лебедка и др.) и для связи рулевого колеса с рулевым механизмом.

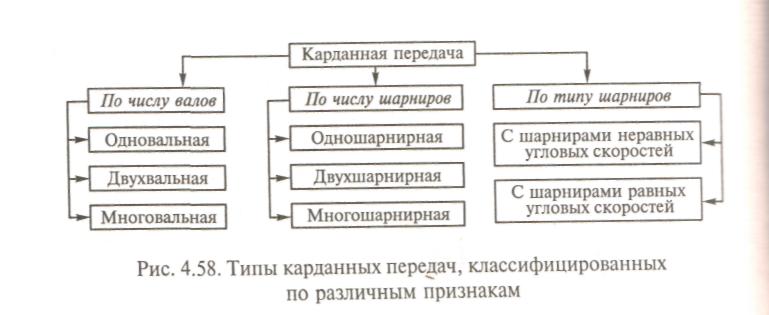

Для соединения механизмов автомобиля применяются различного типа карданные передачи (рис. 4.58).

Одновальные карданные передачи (рис. 4.59, а) применяются на легковых автомобилях с короткой базой (расстояние между передними и задними колесами) и колесной формулой 4х2 для соединения коробки передач 1 с задним ведущим мостом 4. Такая карданная передача состоит из карданного вала 3 и двух карданных шарниров 2.

Двухвальная карданная передача (рис. 4.59, б) применяется на автомобилях с длинной базой и колесной формулой 4 х 2 для связи коробки передач с задним ведущим мостом. Передача включает в себя два карданных вала, три карданных шарнира и промежуточную опору 5. Эта карданная передача получила наибольшее распространение на легковых, грузовых автомобилях и автобусах ограниченной проходимости.

На автомобилях повышенной проходимости с колесной формулой 4x4 используются три одновальные карданные передачи (рис. 4.59, в) для соединения соответственно коробки передач с раздаточной коробкой 6, а также раздаточной коробки с задним и передним 7 ведущими мостами.

На автомобилях высокой проходимости с колесной формулой 6x6 (рис. 4.59, г) и индивидуальным приводом ведущих мостов раздаточная коробка соединяется с задним ведущим мостом двух-вальной карданной передачей с промежуточной опорой 8. Связь коробки передач с раздаточной коробкой с передним и средним 9 ведущими мостами этих автомобилей осуществляется одноваль-ными карданными передачами.

В автомобилях высокой проходимости с колесной формулой 6 х 6 и со средним проходным ведущим мостом (рис. 4.59, д) для связи коробки передач с раздаточной коробкой и раздаточной коробки с ведущими мостами используются одновальные карданные передачи. При этом обеспечивается привод дополнительного редуктора 10 среднего моста.

Одновальные и двухвальные карданные передачи, используемые для соединения коробки передач, раздаточной коробки и ведущих мостов автомобилей, имеют карданные шарниры неравных угловых скоростей. Карданные передачи с шарнирами равных угловых скоростей на автомобилях применяются для привода передних управляемых и одновременно ведущих колес.

Карданный шарнир неравных угловых скоростей {асинхронный) состоит из вилки 1(рис. 4.36, а) ведущего вала, вилки 3 ведомого вала и крестовины 2, соединяющей вилки с помощью игольчатых подшипников. Вилка 2 может поворачиваться относительно оси 00 крестовины и одновременно с крестовиной поворачиваться относительно оси O1O1 при передаче вращения с ведущего вала на ведомый при изменяющемся угле между валами.

Если ведущий вал повернется на некоторый угол а, то ведомый вал за это время повернется на какой-то другой угол (3 и соотношение между углами поворота валов составит

Следовательно, валы вращаются с разными скоростями ( ), а ведомый вал — еще и неравномерно. Неравномерность вращения валов тем больше, чем больше угол между валами. Неравномерное вращение валов вызывает дополнительную динамическую нагрузку на детали трансмиссии и увеличивает их износ.

Для устранения неравномерного вращения используют два карданных шарнира неравных угловых скоростей, которые устанавливают на концах карданного вала. Вилки карданных шарниров,

Рис. 4.36. Карданные шарниры:

а — неравных угловых скоростей1,3 — вилки

ведущего и ведомого валов; 2 — крестовина; 4,5 — ведущий и ведомый валы; 6,

7 — рабочие и центральный шарики

соединенные с карданным валом, располагают в одной плоскости. Тогда неравномерность вращения, создаваемая первым карданным шарниром, выравнивается вторым карданным шарниром, и ведомый вал вращается равномерно со скоростью ведущего вала.

Карданные шарниры неравных угловых скоростей допускают передачу вращения между валами при углах у До 15...20°.