- •15Рабочий процесс четырехтактного двигателя

- •25 Колеса

- •26 Многоцилиндровые двигатели

- •27 Мосты: назначение, классификация, устройство и схемы. Полуоси.

- •29 Угол опережения зажигания и впрыска топлива.

- •30 Регулирование напряжения

- •45. Рабочая тормозная система с гидроприводом.

- •46.Назначение, классификация, схемы, устройство, работа системы охлаждения, охлаждающие жидкости.

- •47.Назначение, схема, устройство и работа 10-ти ступенчатой коробки передач автомобиля КамАз.

- •48.Тормозное управление автомобиля: назначение, тормозные системы, оценка эффективности, тормозная диаграмма.

- •49.Система управления гидромеханической коробкой передач автобуса ЛиАз: устройство, схема, работа.

- •50.Гидроусилитель рулевого управления автомобиля маз: назначение, схема, устройство, работа, следящее действие.

- •51 Смазочная система

- •54 Система питания бензинового двигателя с впрыском топлива

- •Вопрос 68

- •Вопрос 70

Вопрос №1

Подвижным составом автомобильного транспорта называют автомобили, автомобильные поезда, прицепы и полуприцепы.

Подвижной состав автомобильного транспорта по назначению и проходимости подразделяется на следующие типы.

1.Подвижной состав общего назначения служит для выполнения различных транспортных перевозок, специализированный — только определенных транспортных перевозок, а специальный — для выполнения разнообразных нетранспортных работ.

А.Пассажирский подвижной состав предназначен для перевозки людей. К нему относятся легковые автомобили и автобусы.

а) Легковые автомобили служат для индивидуальной перевозки пассажиров (от 2 до 8 чел.). Легковые автомобили общего назначения имеют закрытые и открытые кузова.

Специализированные («скорой помощи», такси и др.)

б) Автобусы служат для массовой перевозки пассажиров.

Автобусами общего назначения (городские, пригородные и междугородние.)

Специализированные (санитарные, туристические и школьные автобусы.)

Специальные автобусы (подвижные телевизионные станции, кинолаборатории, санитарно-ветеринарные автобусы и др).

Б.Грузовой подвижной состав служит для' перевозки грузов различных видов. К нему относятся грузовые автомобили, автомобили-тягачи, автопоезда, прицепы и полуприцепы.

а)Грузовые автомобили:

Грузовые автомобили общего назначения предназначены для перевозки всех видов грузов, кроме жидких (без тары). Они имеют грузовые кузова в виде бортовых платформ.

Специализированные грузовые автомобили служат для перевозки грузов только определенных видов. К специализированным относятся автомобили-самосвалы, цистерны, фургоны, рефрижераторы, самопогрузчики.

Специальные грузовые автомобили предназначены для выполнения разнообразных нетранспортных работ и операций.( коммунальные (мусороуборочные, снегоуборочные, поливочные и др.), пожарные, ремонтные мастерские, автокраны)

б) Автопоезда позволяют увеличивать производительность подвижного состава и снижать себестоимость перевозок. Так, в одинаковых условиях эксплуатации себестоимость перевозок автопоездом на 25... 30 % ниже, а производительность в среднем в 1,5 раза выше, чем у одиночного автомобиля.

Автопоезда состоят из автомобилей-тягачей, прицепов и полуприцепов. Автопоезда разделяются на:

В.Прицепной автопоезд состоит из грузового автомобиля и одного или нескольких прицепов:

1 седельный автопоезд

2 автопоезд-роспуск

Прицепной подвижной состав включает в себя прицепы и полуприцепы, которые, могут быть общего назначения, специализированными и специальными. Кроме того, прицепы могут быть легковыми и грузовыми.

Различие между грузовыми прицепами и полуприцепами состоит в том, что прицепы соединяются с автомобилем-тягачом тягово-сцепным устройством типа крюк-петля или шкворень-петля, а полуприцепы — опорным седельно-сцепным устройством.

Конструкции прицепов и полуприцепов очень разнообразны: одно-, двух- и многоосными; с активным или без активного привода;

2.Проходимость подвижного состава

В основу классификации подвижного состава по проходимости положена колесная формула, выражающая цифровым индексом общее число колес автомобиля и число ведущих колес.

Автомобили ограниченной проходимости предназначены для движения по дорогам с твердым покрытием и сухим грунтовым дорогам. Колесная формула автомобилей ограниченной проходимости обозначается индексом 4x2.

Автомобили повышенной проходимости предназначены главным образом для сельской местности. Автомобили повышенной проходимости имеют несколько ведущих мостов. Их колесные формулы 4x4.

Автомобили высокой проходимости способны преодолевать рвы, ямы и подобные препятствия. Это автомобили со всеми ведущими мостами, число которых три и более. Колесная формула автомобилей высокой проходимости 6x6 и 8x8.

Маркировка

.Базовой называется модель автомобиля, на основе которой выпускаются ее модификации. Это основная модель автомобиля, выпускаемая большими партиями.

Базовой модели автомобиля присваивается четырехзначный цифровой индекс, в котором первые две цифры обозначают класс, а две последующие — модель автомобиля. Перед цифровым индексом ставится буквенное обозначение завода-изготовителя.

Модификацией называется модель автомобиля, отличающаяся от базовой некоторыми показателями (конструктивными и эксплуатационными), удовлетворяющими определенным требованиям и условиям эксплуатации. Например, модификации могут отличаться от базовой модели применяемым двигателем, кузовом, отделкой салона и др.

Модификации имеют пятизначный цифровой индекс, в котором пятая цифра обозначает номер модификации базовой модели.

Легковые автомобили подразделяют на пять классов в зависимости от рабочего объема цилиндров (литража) двигателя:

Класс Литраж, л Индекс

Особо малый до 1,2 11

Малый 1,2... 1,8 21

Средний 1,8... 3,0 31

Большой свыше 3,5 41

Высший не регламентируется 41

Рассмотрим маркировку некоторых легковых автомобилей, например ВАЗ-2105 и ВАЗ-21053. Буквы ВАЗ обозначают Волжский автомобильный завод, цифры 21 — легковой автомобиль малого класса, цифры 05 — модель пятая (базовая), цифра 3 — третья модификация.

Автобусы подразделяются также на пять классов в зависимости от их длины:

Класс Длина, м Индекс

Особо малый до 5,0 22

Малый 6,0...7,5 32

Средний 8,0...9,5 42

Большой 10,5... 12,0 52

Особо большой (сочлененный) свыше 16,5 62

В маркировке ЛиАЗ-5256 буквы ЛиАЗ обозначают Ликинский автобусный завод, автобус большого класса, пятьдесят шестая базовая модель.

Грузовые автомобили подразделяются на семь классов в зависимости от их полной массы: первый класс (до 1,2 т), второй (1,2...2 т), третий (2...8 т), четвертый (8... 14 т), пятый (14...20 т), шестой (20...40 т) и седьмой (свыше 40 т).

У грузовых автомобилей первая цифра индекса обозначает класс автомобиля по полной массе, вторая цифра показывает тип грузового автомобиля (3 — бортовой, 4 — тягач, 5 — самосвал, 6 — цистерна, 7 — фургон, 9 — специальный). Третья и четвертая цифры — номер модели автомобиля, а пятая — номер модификации. Например, ЗИЛ-4331 означает — автомобильный завод им. Лихачева, грузовой автомобиль массой 8... 14 т, бортовой, тридцать первая модель.

Прицепы и полуприцепы маркируются четырехзначным цифровым индексом, перед которым ставится буквенное обозначение завода-изготовителя. Для различных моделей прицепов (полуприцепов) даются следующие две первые цифры индекса из четырех: легковые — 81 (91), грузовые бортовые — 83 (93), самосвальные — 85 (95), цистерны — 86 (96), фургоны — 87 (97) и специальные — 89 (99).

Две вторые цифры индекса из четырех для прицепов и полуприцепов присваиваются в зависимости от их полной массы, в соответствии с которой прицепы и полуприцепы подразделяют на пять групп:

Группа Полная масса, т Индекс

Первая до 4,0 1 ...24

Вторая 4... 10 25...4Э

Третья 10... 16 50...69

Четвертая 16 ...24 70...84

Пятая свыше 24 85...99

Маркировка прицепа-тяжеловоза ЧМЗАП-8390 означает Челябинский машиностроительный завод автомобильных прицепов, прицеп грузовой полной массой свыше 24 т.

2) Автоматический регулятор тормозных сил предназначен для автоматического регулирования давления сжатого воздуха, подводимого при торможении к тормозным камерам мостов задней тележки автомобилей КамАЗ в зависимости от действующей осевой нагрузки. Автоматический регулятор тормозных сил установлен на кронштейне, закрепленном на поперечине рамы автомобиля

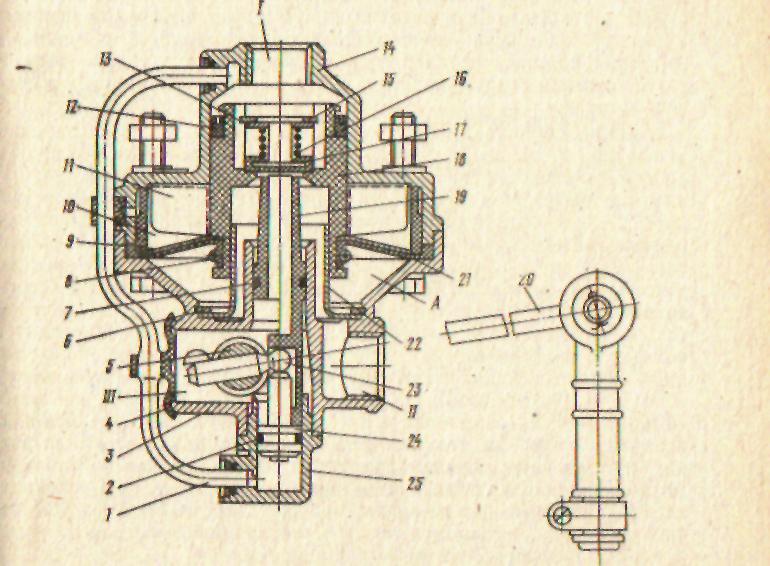

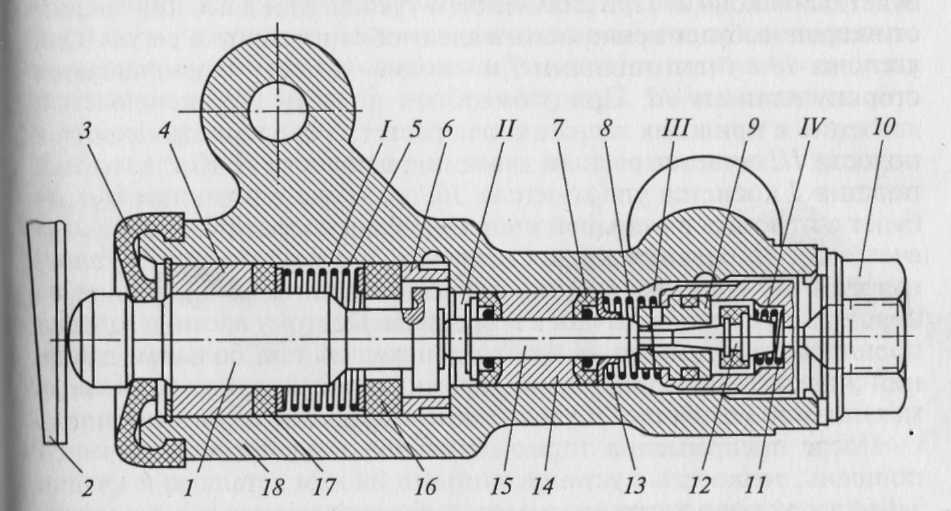

Рис. 222. Автоматический регулятор тормозных сил:

При торможении сжатый воздух от тормозного крана подводится к выводу 1 регулятора и воздействует на верхнюю часть поршня 18, заставляя его перемещаться вниз. Одновременно сжатый воздух по трубе 1 поступает под поршень 24, который перемещается вверх и прижимается к толкателю 19 и шаровой пяте 23, находящейся вместе с рычагом 20 регулятора в положении, зависящем от величины нагрузки на ось тележки. При перемещении поршня 18 вниз клапан 17 прижимается к выпускному седлу толкателя 19. При дальнейшем перемещении поршня 15 клапан 17 отрывается от седла в поршне, и сжатый воздух из вывода I поступает в вывод II и далее к тормозным камерам мостов задней тележки автомобиля

Одновременно сжатый воздух через кольцевой зазор между поршнем 18 и направляющей 22 поступает в полость А под диафрагму 21 и последняя начинает давить на поршень снизу. По достижении на выводе II давления, поршень 18 поднимается вверх до момента посадки клапана 17 на впускное седло поршня 18. Поступление сжатого воздуха из вывода I к выводу II прекращается. Таким образом осуществляется следящее действие регулятора. Активная площадь верхней стороны поршня, на которую воздействует сжатый воздух, подведенный к выводу I, остается всегда постоянной.

Активная площадь нижней стороны поршня, на которую через диафрагму 21 воздействует сжатый воздух, прошедший в вывод II, постоянно меняется из-за изменения взаимного расположения наклонных ребер 11 движущегося поршня 18 и неподвижной вставки 10. Взаимное положение поршня 18 и вставки 10 зависит от положения рычага 20. В свою очередь положение рычага 20 зависит от прогиба рессор, т. е. от. взаимного расположения балок мостов и рамы автомобиля. Чем ниже опускается рычаг 20, пята 23, а следовательно, и поршень 18, тем большая площадь ребер 11 входит в контакт с диафрагмой 21, Поэтому при крайнем нижнем положении толкателя 19 (минимальная осевая нагрузка) разность давлений сжатого воздуха в выводах I и II наибольшая, а при крайнем верхнем положении толкателя 19 (максимальная осевая нагрузка) эти давления выравниваются. Таким образом, регулятор тормозных сил автоматически поддерживает в выводе II и в связанных с ним тормозных камерах давление сжатого воздуха, обеспечивающее .нужную тормозную силу, пропорциональную осевой нагрузке, действующей во время торможения.

При оттормаживании давление в выводе I падает. Поршень 18 под давлением сжатого воздуха, действующим на него через диафрагму 21 снизу, перемещается вверх и отрывает клапан 17 от выпускного седла толкателя 19.Сжатый воздух .из вывода II выходит через отверстие толкателя и вывод III в атмосферу, отжимая при этом края резинового клапана 4.

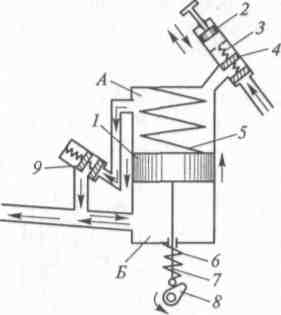

3) Топливоподкачивающий насос служит для создания требуемого давления топлива и подачи топлива в необходимом количестве к насосу высокого давления.

Насос — поршневого типа, приводится в действие от кулачкового вала насоса высокого давления.

В корпусе насоса находится поршень 1 (рис.), который прижат к штоку 7 пружиной 5. Шток через ролик опирается на эксцентрик 8 кулачкового вала. В корпусе насоса имеются впускной 4 и нагнетательный 9 клапаны.

Когда под действием пружины 5 поршень перемещается к эксцентрику, топливо из полости Б вытесняется в фильтр тонкой очистки и насос высокого давления. Одновременно увеличивающаяся полость А заполняется топливом, которое поступает из топливного бака через фильтр грубой очистки и впускной клапан 4.

При движении поршня в противоположном направлении под действием эксцентрика 8 топливо из полости А через нагнетательный клапан 9 поступает в полость Б.

При неработающем двигателе топливо в насос высокого давления подкачивают поршнем 2 ручного насоса при помощи рукоятки.

Рис. Схема топливоподкачивающего и ручного насосов:1,2 – поршни; 3,5,6 – пружины; 4,9 – клапаны; 7 – шток; 8 – эксцентрик; А,Б – полости.

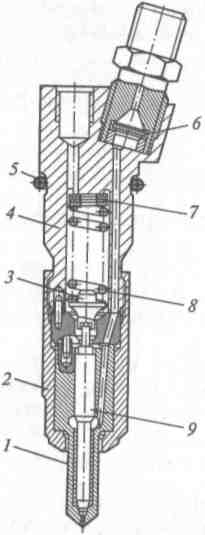

Форсунки служат для впрыскивания топлива под определенным давлением и его распыления в цилиндрах двигателя.

Форсунки устанавливают и закрепляют в головке цилиндров.

Корпус 4 (рис. 2.55) и распылитель 1 форсунки соединены гайкой 2. Внутри распылителя находится игла 9, закрывающая его сопловые отверстия. На иглу через штангу 3 действует нажимная пружина 8, затяжку которой регулируют шайбами 7.

Топливо подается к форсунке через сетчатый фильтр 6 и поступает в полость иглы 9. Под давлением топлива игла, преодолевая усилие пружины 8, перемещается вверх, открывает сопловые отверстия распылителя, и через них топливо впрыскивается в цилиндр двигателя. При этом топливо, просочившееся между иглой и распылителем, отводится из форсунки по каналам в ее корпусе.

Рис. 2.55. Форсунка: 1 — распылитель; 2 — гайка; 3 — штанга; 4 — корпус; 5— кольцо; 6— фильтр; 7— шайбы; 8— пружина; 9 —игла

5) Автомобилем называется колесное наземное безрельсовое транспортное средство, оборудованное двигателем, обеспечивающим его движение.

Автомобиль представляет собой сложную машину, состоящую из деталей, узлов, механизмов, агрегатов и систем.

Деталь — изделие, изготовленное из однородного материала применения сборочных операций. Деталь, с которой начинается сборка узла, механизма или агрегата, называется базовой.

Узел — ряд деталей, соединенных между собой с помощью резьбовых, заклепочных, сварных и других соединений.

Механизм — подвижно связанные между собой детали или узлы, преобразующие движение и скорость.

Агрегат — несколько механизмов, соединенных в одно целое.

Система — совокупность взаимодействующих механизмов, приборов и других устройств, выполняющих при работе определенные функции.

Все механизмы, агрегаты и системы образуют три основные части, из которых состоит автомобиль: двигатель, кузов и шасси

Двигатель является источником механической энергии, необходимой для движения автомобиля.

Кузов предназначен для размещения водителя, пассажиров, багажа и защиты их от внешних воздействий (ветер, дождь, грязь и др.).

Шасси представляет собой совокупность механизмов, агрегатов и систем, обеспечивающих движение и управление автомобилем.

В шасси входят трансмиссия, несущая система, передняя и задняя подвески, колеса, мосты, рулевое управление и тормозные системы.

Трансмиссия при движении автомобиля передает мощность и крутящий момент от двигателя к ведущим колесам.

Несущая система предназначена для установки и крепления всех частей, систем и механизмов автомобиля (рамные и безрамные автомобили)

Подвеска обеспечивает упругую связь колес с несущей системой и плавность хода автомобиля при движении, т.е. защиту водителя, пассажиров и грузов от воздействия неровностей дороги в виде толчков и ударов, воспринимаемых колесами.

Большинство легковых автомобилей имеют переднюю независимую подвеску колес и заднюю зависимую. У грузовых автомобилей и автобусов передняя и задняя подвески колес зависимые.

Колеса связывают автомобиль с дорогой, обеспечивают его движение и поворот.

Колеса - ведущими, управляемыми - обеспечивающие поворот автомобиля, комбинированными - являются ведущими и управляемыми одновременно.

Мосты поддерживают несущую систему автомобиля.

Рулевое управление обеспечивает изменение направления движения и поворот автомобиля.

На автомобилях применяются рулевые управления без усилителей и с усилителями: гидравлическими и, реже, пневматическими. Усилители рулевого управления облегчают работу водителя и повышают безопасность движения, обеспечивая движение автомобиля с наименьшей вероятностью дорожно-транспортных происшествий и аварий.

На автомобилях рулевое управление может быть левым или правым в зависимости от принятого в той или иной стране направления движения транспорта.

Тормозные системы уменьшают скорость движения автомобиля, останавливают и удерживают его на месте, обеспечивая безопасность при движении и на остановках.

Автомобили оборудуются несколькими тормозными системами, совокупность которых называется тормозным управлением автомобиля.

Рабочая тормозная система используется для служебного и экстренного (аварийного) торможения, действует на все колеса автомобиля и приводится в действие от тормозной педали ногой водителя.

Стояночная тормозная система удерживает на месте неподвижный автомобиль, действует только на задние колеса или на вал трансмиссии и приводится в действие от рычага рукой водителя.

Запасная тормозная система (резервная) останавливает автомобиль при выходе из строя рабочей тормозной системы.

Вспомогательная тормозная система (тормоз-замедлитель) действует на вал трансмиссии и выполняется независимой от других тормозных систем.

Рабочей, стояночной и запасной тормозными системами оборудуются все автомобили, а вспомогательной — только грузовые автомобили большой грузоподъемности.

Прицепы, работающие в составе автопоездов, оборудуются прицепной тормозной системой, снижающей скорость движения, останавливающей и удерживающей их на месте, а также автоматически останавливающей прицепы при их отрыве от автомобиля-тягача.

6.Привод ТНВД, схема. Муфта опережения впрыска топлива: назначение, схема, устройство, работа. Регулировка начального угла опережения впрыска топлива у автомобилей МАЗ.

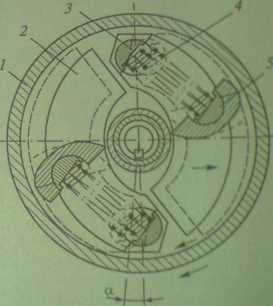

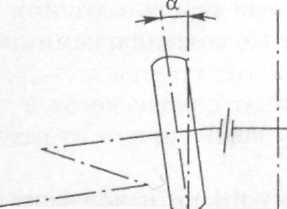

Муфта опережения впрыска топлива служит дли автоматического изменения угла опережения впрыска топлива в зависимости от частоты вращения коленчатого вала. Муфта повышает экономичность дизеля при различных режимах работы и улучшает его пуск. Муфта устанавливается на переднем копне кулачковой» вала топливного насоса высокого давления, и с помощью нее насос приводится в действие. На взаимное положение ведущих и ведомых частей муфты оказывают влияние грузы 2, находящиеся в корпусе Грузы установлены на осях 3 и поджимаются пружинами 4, которые упираются в простановки 5. При работе двигателя и увеличении частоты вращения коленчатого вала грузы под действием центробежных сил преодолевают сопротивление пружин и расходятся, поворачивая при этом кулачковый вал насоса высокого давления по ходу его вращения. В результате этого увеличивается угол а опережения впрыска топлива, и топливо поступает в цилиндры раньше. При уменьшении частоты вращения коленчатого вала двигателя грузы сходятся под действием пружин и поворачивают кулачковый вал насоса в сторону, противоположную его вращению, что уменьшает гол опережения впрыска топ-ива.

7) антиблокировочная система (АБС) служит для устранения 6локировки колес автомобиля при торможении. Система автоматически регулирует тормозной момент и обеспечивает одновременное торможение всех колес автомобиля. Она также обеспечиваем оптимальную эффективность торможения (минимальный тормозной путь) и повышает устойчивость автомобиля.

Наибольший эффект от применения АБС получается на скользкой дороге, когда тормозной путь автомобиля уменьшается на 10... 15 %. На сухой асфальтобетонной дороге такого сокращения тормозного пути может и не быть.

Существуют различные типы антиблокировочных систем, отличающиеся способами регулирования тормозного момента. Наиболее эффективными являются АБС, регулирующие тормозной момент в зависимости от проскальзывания колес. Они обеспечивают такое проскальзывание колес, при котором их сцепление с дорогой будет максимальным.

АБС достаточно сложны по конструкции, дорогостоящи и требуют применения электроники. Наиболее простыми являются механические и электромеханические АБС.

Независимо от конструкции АБС включают в себя следующие элементы:

датчики — выдают информацию об угловой скорости колес автомобиля, давлении (жидкости, сжатого воздуха) в тормозном приводе, замедлении автомобиля и др.;

блок управления — обрабатывает информацию датчиков и дм г команду исполнительным механизмам;

исполнительные механизмы (модуляторы давления) –снижают или повышают или поддерживают постоянное давление в тормозе и приводе.

процесс регулирования торможения колес с помощью юит из нескольких фаз и протекает циклически.

Эффективность торможения с помощью АБС установки ее элементов на автомобиле. Наиболее эффективной является АБС с отдельным регулированием колес автомобиля когда на каждое колесо установлен отдельный датчик / угловой скорости, а в тормозном приводе к колесу - отдельные модулятор удавления и блок управления /. Однако такая схема установки АБС наиболее сложная и дорогостоящая. В более простой схеме установки элементов АБС (рис. 10.26, б) используются один датчик 2 угловой скорости, установленный на валу карданной передачи, один модулятор 3 давления и один блок Такая схема установки элементов АБС имеет меньше) чувствительность и обеспечивает меньшую эффективность торможения автомобиля.

8) Рассмотрим основные параметры двигателя, связанные работой

Верхняя мертвая точка (ВМТ) — крайнее верхнее поле поршня. В этой точке поршень наиболее удален от оси колесного вала.

Нижняя мертвая точка (НМТ) — крайнее нижнее поле, поршня. Поршень наиболее приближен к оси коленчатого вала

В мертвых точках поршень меняет направление движения его скорость равна 0.

Ход поршня (S) — расстояние между мертвыми точками, проходимое поршнем в течение одного такта рабочего цикла двигателя

. Каждому ходу поршня соответствует поворот коленчатого вала на 180" (пол-оборота).

Такт — часть рабочего цикла двигателя, происходящего при движении поршня из одного крайнего положения в другое.

Рабочий объем цилиндра (Vh) — объем, освобождаемый поршнем при его перемещении от ВМТ до НМТ.

Объем камеры сгорания (Ус) — объем пространства над поршнем, находящимся в ВМТ.

Полный объем цилиндра (Va) — объем пространства над поршнем, находящимся в НМТ:

Рабочий объем (литраж) двигателя — сумма рабочих объемов всех цилиндров двигателя (л или см3).

Степень сжатия е — отношение полного объема цилиндра к объему камеры сгорания

Степень сжатия показывает, во сколько \ сжимается смесь в цилиндре двигателя при ходе поршня из НМТ в ВМТ. Степень сжатия для карбюраторных двигателей современных легковых автомобилей составляет 8... 10, а для дизелей — 15...22. При таких степенях сжатия в бензиновых двигателях не происходит самовоспламенения смеси, а в дизелях, наоборот, обеспечивается самовоспламенение смеси.

Ход поршня S и диаметр цилиндра D определяют размеры двигателя. Если отношение S/D < 1, то двигатель является коротко-ходным. Большинство двигателей легковых автомобилей коротко-ходные. Двс состоит из (ГРМ ,КШМ, система смазки и охолождения )

9) Система зажигания

Система зажигания служит для воспламенения рабочей смеси (горючей смеси, перемешанной с остатками отработавших газов) в цилиндрах в соответствии с порядком и режимом работы двигателя.

Рис. 3.6. Схема контактной системы

зажигания:

/, 5и (5— контакты; 2— ротор распределителя зажигания; 3 — распределитель тока; 4 — кулачок; 7— конденсатор; £ — прерыватель; 9, 10 — вторичная и первичная обмотки; // — катушка зажигания; 12 — дополнительное сопротивление; 13 — выключатель зажигания; 14 — свеча зажигания

На автомобилях с бензиновыми двигателями в зависимости от их назначения и класса применяются различные системы зажигания: контактная, контактно-транзисторная, бесконтактная.

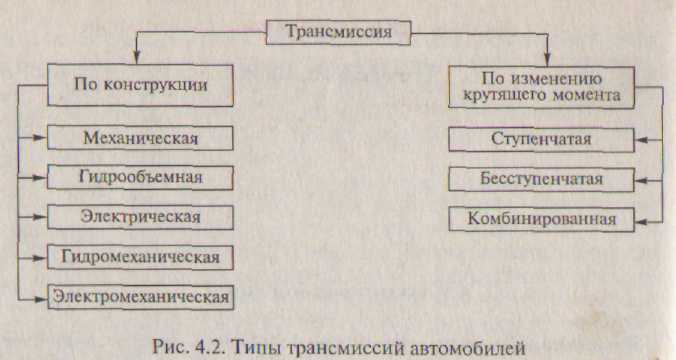

11) ТРАНСМИССИЯ

Трансмиссией называется силовая передача, осуществляющая связь двигателя с ведущими колесами автомобиля. Трансмиссия служит для передачи от двигателя к ведущим колесам мощности и крутящего момента, необходимых для движения автомобиля.

В зависимости оттого, какие колеса автомобиля являются ведущими (передние, задние или те и другие), мощность и крутящий момент могут подводиться только к передним, задним или Передним и задним колесам одновременно. В этом случае автомобиль является соответственно переднеприводным, заднеприводиым или полноприводным.

Наибольшее распространение на автомобилях получили механические ступенчатые и гидромеханические трансмиссии. Другие типы трансмиссий на автомобилях имеют ограниченное применение.

Конструкция трансмиссии зависит от типа автомобиля, его назначения и взаимного расположения двигателя и ведущих колес. Характер изменения передаваемого крутящего момента в разных типах трансмиссий различен. Трансмиссия и ее техническое состояние значительно влияют на эксплуатационные свойства автомобиля.

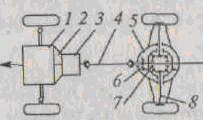

Механические ступенчатые трансмиссии

В механических ступенчатых трансмиссиях передаваемый от двигателя к ведущим колесам крутящий момент изменяется ступенчато в соответствии с передаточным числом трансмиссии, которое равно произведению передаточных чисел шестеренчатых (зубчатых) механизмов трансмиссии

На автомобиле с колесной формулой 4x2, передним расположением двигателя и задними ведущими колесами (рис. 4.3, а) в трансмиссию входят сцепление 2, коробка передач 3, карданная передача 4, главная передача 6, дифференциал 7 и полуоси 8. Крутящий момент от двигателя / через сцепление 2 передается к коробке передач 3, где изменяется в соответствии с включенной передачей. От коробки передач крутящий момент через карданную передачу 4 подводится к главной передаче 6 ведущего моста 5,

увеличивается и далее через дифференциал 7 и полуоси 8 подводится к задним ведущим колесам.

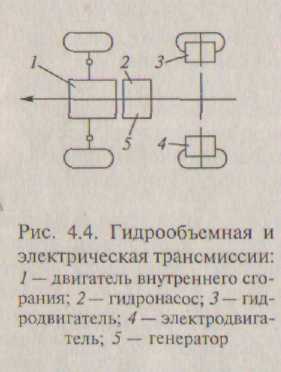

Гидрообъемная трансмиссия

Гидрообъемная трансмиссия представляет собой бесступенчатую передачу автомобиля. В гидрообъемной трансмиссии (рис. 4.4) двигатель ! внутреннего сгорания приводит в действие гидронасос 2, соединенный трубопроводами с гидродвигателями 3, валы которых связаны с ведущими колесами автомобиля. При работе двигателя гидродинамический напор жидкости, создаваемый гидронасосом В гидромоторах ведущих колес, преобразуется в механическую работу. Ведущие колеса с гидромоторами, установленными в них. называются гидромотор-колесами. Рабочее давление в системе в зависимости от конструкции гидроагрегатов составляет I0...50 МПа.

На рис. 4.5 представлена простейшая схема устройства и работы гидрообъемной передачи, в которой используется гидростатический напор жидкости. При вращении коленчатого вала двигателя через кривошип 2 и шатун 3 осуществляется перемещение поршня 4 гидронасоса. Жидкость из гидронасоса через трубопровод 9 подается в цилиндр гидродвигателя, поршень 8 которого перемещает через шатун 7 кривошип 5 и приводит во вращение ведущее колесо 6.

Гидромеханическая трансмиссия

Гидромеханическая трансмиссия является комбинированной трансмиссией, которая состоит из механизмов механической и гидравлической трансмиссий. В гидромеханической трансмиссии передаточное число и крутящий момент изменяются ступенчато и

плавно.

В гидромеханическую трансмиссию (рис.

4.7) входят: гидромеханическая коробка

передач 2, включающая в себя

гидротрансформатор и механическую

коробку передач; карданная передача

3, главная передача 4, дифференциал 5 и

полуоси 6.

гидромеханическую трансмиссию (рис.

4.7) входят: гидромеханическая коробка

передач 2, включающая в себя

гидротрансформатор и механическую

коробку передач; карданная передача

3, главная передача 4, дифференциал 5 и

полуоси 6.

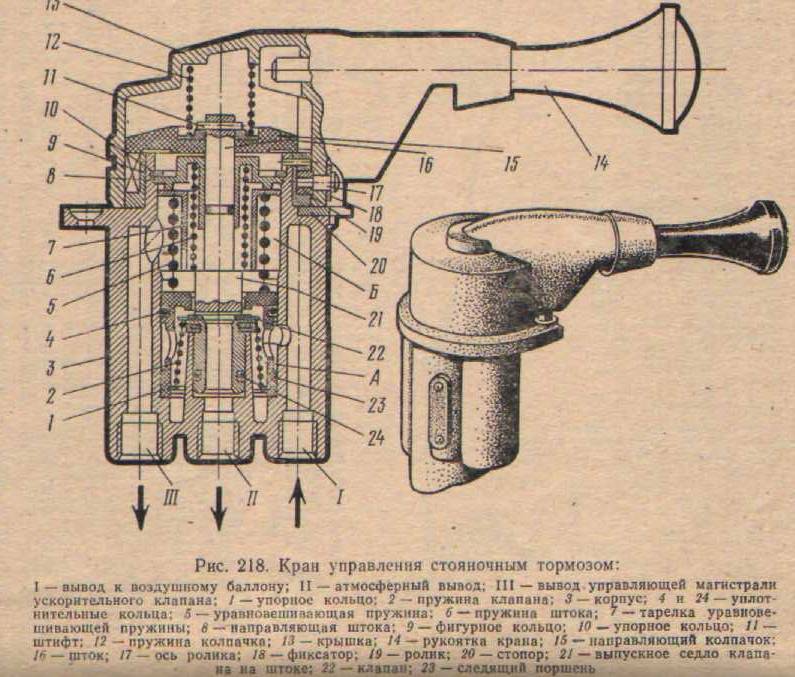

12) Стояночная тормазная система Камаз

Стояночная тормозная система обеспечивает торможение неподвижного автомобиля на горизонтальном участке, а также науклоне и при отсутствии водителя. Стояночная тормозная система на автомобилях КамАЗ выполнена как единое целое с запасной и для ее включения рукоятку ручного крана следует установить в крайнее (верхнее) фиксированное положение.

Таким

образом, в автомобилях КамАЗ тормозные

механизмы задней тележки являются

общими для рабочей, запасной и стояночной

тормозных систем, а две последние имеют,

кроме того, и общий пневматический

привод.

Таким

образом, в автомобилях КамАЗ тормозные

механизмы задней тележки являются

общими для рабочей, запасной и стояночной

тормозных систем, а две последние имеют,

кроме того, и общий пневматический

привод.

Кран управления стояночным тормозом предназначен для управления пружинными энергоаккумуляторами привода стояночной и запасной тормозных систем.При движении автомобиля рукоятка 14 крана находится в крайнем нижнем положении, и сжатый воздух от воздушного баллона привода стояночной и запасной тормозных систем подводится к выводу I. Под действием пружины 6 шток 16 находится в крайнем нижнем положении, а клапан 22 под' действием пружины 2 прижат к выпускному седлу 21 штока 16. Сжатый воздух через отверстия в поршне 23 поступает в полость Л, а оттуда через впускное седло клапана 22, которое выполнено на дне поршня 23, попадает в полость £, затем по вертикальному каналу в корпусе 3 воздух проходит к выводу III и далее к пружинным ■энергоаккумуляторам привода.

При повороте рукоятки 14 поворачивается вместе с крышкой /3 направляющий колпачок 15. Скользя по винтовым поверхностям кольца 9, колпачок 15 поднимается вверх, увлекая за собой шток 16. Седло 21 отрывается от клапана 22, и клапан лод действием пружины 2 поднимается до упора в седло поршня 23.

Вследствие этого прекращается прохождение сжатого воздуха от вывода I к выводу III. Через открытое выпускное седло 21 на штоке 1$ сжатый воздух через центральное отверстие клапана 22 выходит из вывода III в атмосферный вывод II до тех пор, пока давление воздуха в полости Л под поршнем 23 не преодолеет силы уравновешивающей пружины 5 и давление воздуха над поршнем в полости Б. Преодолевая силу пружины 5, поршень 23 вместе с клапаном 22 поднимается вверх до соприкосновения клапана с выпускным седлом 21 штока 16, после чего выпуск воздуха прекращается. Таким образом, осуществляется следящее действие.

Стопор 20 крана имеет профиль, обеспечивающий автоматический возврат рукоятки в нижнее положение при ее отпускании. Только в крайнем верхнем положении фиксатор 18 рукоятки 14 входит в специальный вырез стопора 20 и фиксирует рукоятку. При этом воздух из вывода III полностью выходит в атмосферный вывод П, так как поршень 23 упирается в тарелку 7 пружины 5 и клапан 22 не доходит до выпускного седла 21 штока. Для оттор-маживания пружинных энергоаккумуляторов рукоятку необходимо вытянуть в радиальном направлении, при этом фиксатор 18 выходит из паза стопора и рукоятка 14 свободно возвращается в нижнее положение.

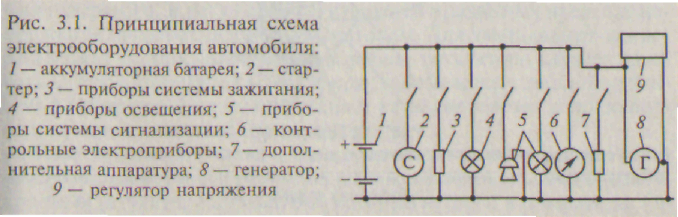

13) ЭЛЕКТРООБОРУДОВАНИЕ

Назначение и характеристика

Электрооборудование автомобиля представляет собой совокупность электрических приборов и аппаратуры, обеспечивающих нормальную работу автомобиля. В автомобиле электрическая энергия используется для пуска двигателя, воспламенения рабочей смеси, освещения, сигнализации, питания контрольных приборов, дополнительной аппаратуры и т. д. Электрооборудование автомобиля включает в себя источники и потребители тока. Для соединения источников и потребителей тока применяется однопроводная система. Вторым проводом является масса автомобиля (его металлические части), с которой соединяются отрицательные полюса электрических приборов. Питаются электрические приборы постоянным током напряжением 12 или 24 В (автомобили с дизелями).

Упрощенная схема общей электрической системы электрооборудования легкового автомобиля и соединения приборов без учета их действительного расположения на автомобиле показана на рис. 3.1.

Источники тока обеспечивают электроэнергией все потребители автомобиля.

Источниками тока на автомобиле являются генератор и аккумуляторная батарея. К источникам тока относятся также и приборы их регулирования.

Потребителями

тока на автомобиле являются стартер,

системы зажигания, освещения (наружного

и внутреннего), сигнализации (звуковая

и световая), контрольные электроприборы

и дополнительная аппаратура.

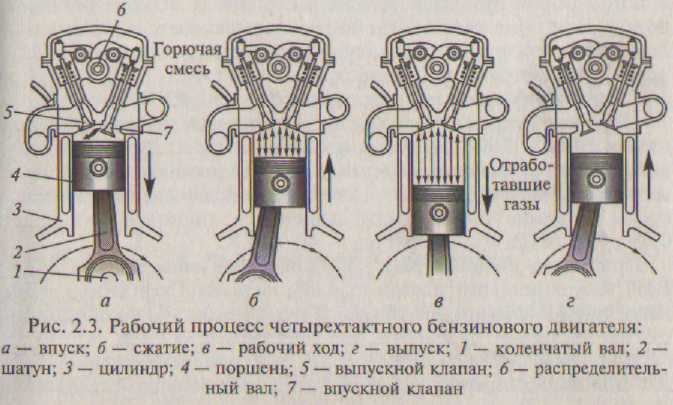

15Рабочий процесс четырехтактного двигателя

Рабочий процесс (цикл) четырехтактного двигателя состоит из тактов: впуска, сжатия, рабочего хода и выпуска. Рабочий процесс происходит за четыре хода поршня или за два оборота коленчатого вала. Рабочий цикл бензинового двигателя показан на рис. 2.3.

При такте впуска (рис 2.3, а) поршень 4 движется от ВМТ к НМТ. Выпускной клапан 5 закрыт. Под действием вакуума, создаваемого при движении поршня, в цилиндр 3 поступает горючая смесь (бензина и воздуха) через впускной клапан 7, открытый распределительным валом 6. Горючая смесь перемешивается с остаточными отработавшими газами, образуя при этом рабочую смесь. В конце такта впуска давление в цилиндре составляет 0,08... 0,09 МПа, а температура рабочей смеси — 80... 120 °С.

Такт

сжатия (рис.

2.3, 6)

происходит

при перемещении поршня от НМТ к ВМТ.

Впускной и выпускной клапаны закрыты.

Объем рабочей смеси уменьшается, а

давление в цилиндре повы-

Такт

сжатия (рис.

2.3, 6)

происходит

при перемещении поршня от НМТ к ВМТ.

Впускной и выпускной клапаны закрыты.

Объем рабочей смеси уменьшается, а

давление в цилиндре повы-

шается и в конце такта сжатия составляет 0,9... 1,5 МПа. Повышение давления сопровождается повышением температуры рабочей смеси до 450...500 °С.

При такте рабочего хода (рис. 2.3, в) впускной и выпускной клапаны закрыты. Воспламененная от свечи зажигания в конце такта сжатия рабочая смесь быстро сгорает (в течение 0,001 ...0,002 с). Температура и давление образовавшихся газов в цилиндре возрастают соответственно до 2200...2500 °С и 4...5,5 МПа. Газы давят на поршень, он движется от ВМТ к НМТ и совершает полезную работу, вращая через шатун 2 коленчатый вал 1. По мере перемещения поршня к НМТ и увеличения объема пространства над ним давление в цилиндре уменьшается и в конце такта составляет 0,35...0,45 МПа. Снижается и температура газов до 900... 1200 "С.

Такт выпуска (рис. 2.3, г) происходит при движении поршня от НМТ к ВМТ. Впускной клапан закрыт. Отработавшие газы вытесняются поршнем из цилиндра через выпускной клапан, открытый распределительным валом. Давление и температура в цилиндре уменьшаются и в конце такта составляют соответственно 0,1.-0,12 МПа и 70О...800°С.

Рассмотрев рабочий процесс (цикл), можно сделать вывод: полезная работа совершается только в течение одного такта — рабочего хода. Остальные три такта (впуск, сжатие, выпуск) являются вспомогательными, и на их осуществление при рабочем ходе затрачивается часть энергии, накопленной маховиком двигателя, который установлен на заднем конце коленчатого вала.

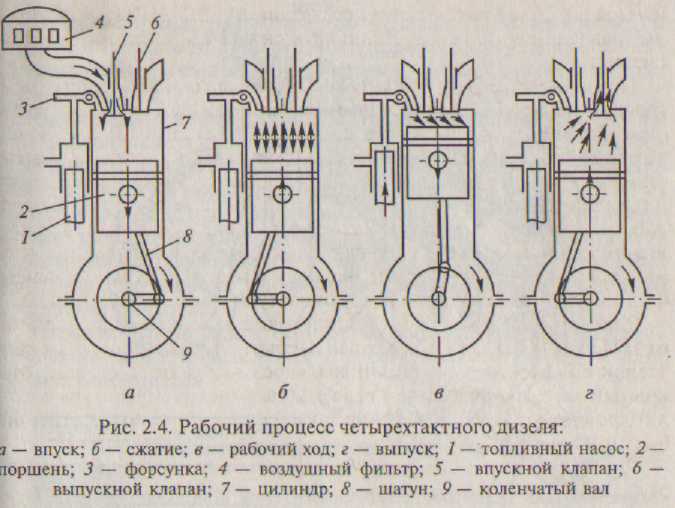

Рабочий процесс четырехтактного дизеля существенно отличается от рабочего цикла бензинового двигателя по смесеобразованию и воспламенению рабочей смеси.

Основное различие рабочих циклов состоит в том, что в цилиндры дизеля при такте впуска поступает не горючая смесь, а воздух. При такте сжатия в цилиндры впрыскивается мелкораспыленное топливо, которое самовоспламеняется под действием высокой температуры сжатого воздуха.

Рабочий цикл дизеля представлен на рис. 2.4.

Такт впуска (рис. 2.4, а) осуществляется при движении поршня .2от ВМТ к НМТ. Выпускной клапан 6закрыт. Вследствие образовавшегося вакуума в цилиндр 7 через воздушный фильтр 4 и открытый впускной клапан 5 поступает воздух из окружающей среды. В конце такта впуска давление в цилиндре составляет 0,08...0,09 МПа, а температура - 40...60 °С.

При такте сжатия (рис. 2.4, 6) поршень движется от НМТ к ВМТ. Впускной и выпускной клапаны закрыты. Поршень сжимает находящийся в цилиндре воздух, и его температура в конце такта сжатия достигает 550...700 °С при давлении 4...5 МПа.

При такте рабочего хода (рис. 2.4, в) поршень подходит к ВМТ и в цилиндр двигателя из форсунки 3 под большим давлением

впрыскивается

распыленное дизельное топливо, подаваемое

топливным насосом высокого давления.

Впрыснутое топливо перемешивается с

нагретым воздухом, и образовавшаяся

смесь | самовоспламеняется. При этом у

образовавшихся газов резко возрастает

температура до 1800...2000 °С и давление до

6...9 МПа. | Под действием давления газов

поршень перемешается от ВМТ к 1 НМТ и

совершает полезную работу, вращая через

шатун 8

ко-\

ленчатый

вал 9.

К

концу рабочего хода давление газов

достигает [ 0,3...0,5 МПа, а температура -

700...900 °С.

впрыскивается

распыленное дизельное топливо, подаваемое

топливным насосом высокого давления.

Впрыснутое топливо перемешивается с

нагретым воздухом, и образовавшаяся

смесь | самовоспламеняется. При этом у

образовавшихся газов резко возрастает

температура до 1800...2000 °С и давление до

6...9 МПа. | Под действием давления газов

поршень перемешается от ВМТ к 1 НМТ и

совершает полезную работу, вращая через

шатун 8

ко-\

ленчатый

вал 9.

К

концу рабочего хода давление газов

достигает [ 0,3...0,5 МПа, а температура -

700...900 °С.

Такт выпуска (рис. 2.4, г) происходит при движении поршня I от НМТ к ВМТ. Впускной клапан закрыт. Через открытый выпускной клапан 6 поршень выталкивает из цилиндра отработавшие ! газы. К концу такта выпуска давление газов в цилиндре уменьшается до 0,11...0,12 МПа, а температура — до 500...700 "С.

После окончания такта выпуска при вращении коленчатого вала рабочий цикл двигателя повторяется в той же последовательности.

16 . РУЛЕВОЕ УПРАВЛЕНИЕ

Назначение и типы

Рулевым управлением называется совокупность устройств, осуществляющих поворот управляемых колес автомобиля.

Рулевое управление служит для изменения и поддержания на правления движения автомобиля. Оно в значительной степени обеспечивает безопасность движения автомобиля.

На автомобилях изменение направления движения осуществляется поворотом передних колес различными типами рулевых управлений (рис. 1).

Применение рулевого управления различной конструкции (без усилителя или с усилителем) зависит от типа и назначения автомобиля.

Рулевое управление

По расположению

По конструкции

Без усилителя

левое

С усилителем

правое

Рис. 1. Типы рулевых управлений, классифицированных по различным признакам

РУлевые управления с усилителем применяются на других автомобилях. При этом значительно облегчается их управление, улучаются маневренность и повышается безопасность движения при разрыве шины автомобиль можно удержать на заданной траектории движения.

Рулевое управление грузовых автомобилей МАЗ. Рулевое управление - левое, с передними управляемыми колесами и с усилителем. Рулевой механизм — винтореечный и выполнен в виде винта, шариковой гайки-рейки и сектора.

Рулевой привод - с задней неразрезной трапецией. Усилитель — гидравлический. Гидрораспределитель и гидроцилиндр объединены в одном блоке отдельно от рулевого механизма.

Рулевое колесо установлено на полом телескопическом рулевом валу, находящемся в подшипниках в рулевой колонке, которая закреплена шарнирно на кронштейне в кабине автомобиля. Шарнирное крепление рулевой колонки позволяет откидывать кабину автомобиля. Рулевой вал при помощи карданного шарнира соединен с винтом рулевого механизма. Винт установлен в чугунном литом картере на двух сферических роликовых подшипниках, затяжка которых регулируется гайкой, ввернутой в крышку картера. Винт связан гайкой-рейкой через шва ряда шариков, циркулирующих по замкнутому контуру. Гайка-рейка находится в постоянном зацеплении с зубчатым сектором вала рулевой сошки. Регулировка зацепления производится путем осевого смещения зубчатого сектора специальным винтом, связанным с валом сошки. Рулевая сошка соединена с корпусом шаровых шарниров, который связан с гидроусилителем. С корпусом шаровых шарниров также соединен передний конец продольной рулевой тяги. Задний конец продольной руленой тяги связан с поворотным рычагом поворотной цапфы левого управляемого колеса, которая через рычаги и поперечную рулевую тягу соединена с поворотной цапфой правого колеса. Регулировка схождения передних колес производится изменением длины поперечной рулевой тяги при повороте ее в наконечниках.

Гидроусилитель представляет собой единый блок, в котором гидрораспределитель закреплен на корпусе шаровых шарниров, связанном с гидроцилиндром ребровым соединителем. Шаровой палец рулевой сошки находится в стакане , в котором закреплен золотник гидрораспределителя. Стакан вместе с пальцем сошки и золотником может перемещаться в осевом направлении. Золотник удерживается в нейтральном положении под действием давления масла в реактивных камерах, расположенных с обоих торцов золотника в корпусе гидрораспределителя. К корпусу присоединены нагнетательный и сливной маслопроводы от шестеренного насоса гидроусилителя. Насос приводится в действие клиноременной передачей от коленчатого вала двигателя. К корпусу также присоединены две трубки от гидроцилиндра. В корпусе установлен обратный клапан, обеспечивающий работу рулевого управления при неработающем гидроусилителе.

В гидроцилиндре находится поршень со штоком, который соединен с рамой автомобиля резинометаллическим шарниром. Выступающий из цилиндра конец штока закрыт резиновым гофрированным чехлом, защищающим от пыли, грязи и влаги.

При прямолинейном движении автомобиля золотник находится в нейтральном положении, и нагнетательный маслопровод соединен со сливным маслопроводом. Гидроусилитель не работает, а масло циркулирует от насоса к гидрораспределителю и обратно.

При повороте автомобиля рулевая сошка 5 через шаровой палец и стакан перемещает золотник из нейтрального положения. При этом соединяется с нагнетательным маслопроводом одна полость гидроцилиндра, а другая полость — со сливным маслопроводом. Давлением масла гидроцилиндр перемещается относительно поршня со штоком, которые остаются неподвижными. Вместе с гидроцилиндром через шаровой палец перемещается продольная рулевая тяга и связанные с ней детали рулевого привода. В результате происходит поворот передних управляемых колес автомобиля.

Рис.1 Схема рулевого управления- 1-Рулевое колесо;2- Рулевой вал;3-кранштейн;4-рулевой механизм;5-тяги;Н-насос

17) Регулятор тормозных сил устанавливает давление жидкости в приводе тормозных механизмов в зависимости от положения кузова автомобиля относительно мостов. Регулятор работает как клапан, который автоматически прерывает подачу жидкости к задним тормозным механизмам. В результате этого исключается занос (юз) задних колес, повышается устойчивость автомобиля и безопасность движения.

Регулятор тормозных сил легковых автомобилей ВАЗ (рис. 1) включен в контур гидропривода задних тормозных механизмов. В корпусе 1 регулятора находится поршень 8, шток которого опирается на торсион 11привода регулятора. В корпусе имеется втулка 7,

Рис. 1Регулятор тормозных сил легковых автомобилей ВАЗ:1 — корпус; 2 — кольцо; 3 — обойма; 4 пружина; 5— тарелка; 6 — уплотнитель; 7 втулка; 8 — поршень; 9 — прокладка; 10 пробка; 11— торсион; 1,11— полости

между ней и цилиндрической головкой поршня образуется кольцевое зазор. К втулке 7прижат резиновый уплотнитель 6 головки поршня. Пружина 4, надетая на шток поршня одним концом опирается на тарелку 5, а другим концом — на уплотнительное резиновое кольцо 2 с обоймой 3. Внутри корпуса регулятора имеются две полости I и II. Полость II соединена трубопроводом с главным тормозным цилиндром, а полость / -с колесными тормозными цилиндрами задних тормозных механизмов. Регулятор не работает, если автомобиль не тормозит. В этом случае поршень 8 под действием торсиона 11 и пружины 4 упирается в пробку 10 регулятора, уплотняемую прокладкой 9. Полости / и //сообщаются между собой через зазоры между поршнем, втулкой 7 и уплотнителем 6. Сила действующая на шток поршня со стороны торсиона 11, зависит от взаимного положения кузова автомобиля и заднего моста. Ом увеличивается при приближении кузова к мосту и уменьшается при удалении его от заднего моста.

При торможении жидкость из главного тормозного цилиндра поступает в колесные тормозные цилиндры передних и задних тормозных механизмов. Причем в тормозные цилиндры задних колес она попадает через регулятор. В корпусе регулятора тормозная жидкость проходит через полость //, зазоры между поршнем, уплотнителем 6, втулкой 7 и через полость /. В начале торможения, когда давление на жидкость небольшое, жидкость свободно проходит через регулятор, приводя в действие задние тормозные механизмы. При возрастании давления жидкости, когда срабатывает тормозной привод, задняя часть кузова автомобиля приподнимается, и уменьшается сила, действующая на шток поршня со стороны торсиона 11. Вследствие разности давлений на поршень сверху и снизу он опускается до упора в уплотнитель 6. В этом случае полости / и //регулятора будут разобщены одна от другой и поступление тормозной жидкости к задним тормозным механизмам прекратится. Причем каждому положению кузова относительно заднего моста будет соответствовать определенное предельное давление жидкости в задних тормозных механизмах. Следовательно, каждому значению нагрузки на задние колеса автомобиля при торможении соответствует определенный тормозной момент. Это необходимо для уменьшения вероятности заноса задних колес при торможении автомобиля. В конце торможения, когда задняя часть кузова автомобиля опустится, сила, действующая на шток поршня со стороны торсиона 11, увеличится. Поршень регулятора займет свое исходное положение, и через образовавшиеся I зазоры полости I и II соединятся одна с другой, а колесные тормозные цилиндры задних тормозных механизмов - с главным тормозным цилиндром. Регулятор 1 тормозных сил крепится к кронштейну кузова и соединяется с балкой заднего моста через торсион 2 с тягой.

Регулятор тормозных сил переднеприводных автомобилей ВАЗ (рис. 2) включен в оба контура тормозного привода, и через него тормозная жидкость поступает к задним тормозным механизмам в зависимости от нагрузки на задние колеса. При увеличении нагрузки регулятор обеспечивает поступление жидкости в колесные цилиндры задних тормозных механизмов, повышая давление в их контурах и улучшая эффективность работы тормозных механизмов. При уменьшении нагрузки регулятор уменьшает подачу жидкости к задним тормозным механизмам вплоть до ее прекращения.

Регулятор состоит из корпуса 18 с втулкой 6 и защитным чехлом 3, поршня 1 с втулкой 4, пружиной 5 и уплотнителями 16

Рис. 2 Регулятор тормозных сил переднеприводных автомобилей ВАЗ: 1- поршень; 2-рычаг; 3 -чехол; 4, 6, 14- втулки; 5, 8, 11- пружины; 7,16, 17- уплотнители; 9- седло; 10- пробка; 12-клапан; 13- чашка; 15- толкатель; 18- корпус; /-IV- полости

и 17, толкателя 15 с втулкой 14, уплотнителями 7, опорной чашкой 13 и пружиной 8, а также пробки 10, в которой установлен резинометаллический клапан 12, поджимаемый к седлу 9 пружиной 11. Внутри корпуса регулятора имеется четыре полости, из которых /и 4соединяются с главным тормозным цилиндром, II-с правым, а ///- с левыми колесными тормозными цилиндрами задних тормозных механизмов. Регулятор не работает, если автомобиль не тормозит. В этом случае рычаг 2 привода регулятора прижимает поршень 1 к толкателю 15, который прижимается к седлу 9 клапана 12. В результате образуются небольшие зазоры между головкой поршня и уплотнителем 16, а также между клапаном 12 и его седлом 9, причем зазор между клапаном и седлом меньше.Через образовавшиеся зазоры полости /и IV сообщаются с полостями // и ///. В начале торможения, когда давление на жидкость небольшое, она свободно проходит через указанные выше зазоры, полости / и //, поступает в колесные тормозные цилиндры и приводит в действие задние тормозные механизмы. При увеличении давления жидкости поршень, преодолевая силу действия рычага 2 привода регулятора, выдвигается из корпуса регулятора, и за ним под действием пружин 11 и 8 смещается толкатель 15 с втулкой 14 и уплотнителями 7. При этом зазоры между клапаном и его седлом, а также между головкой поршня и уплотнителем 16 уменьшаются. Когда клапан упрется в свое седло, полости ///и IV разобщаются, и толкатель 75 с установленными на нем деталями не перемещается за поршнем. Давление жидкости в полостях //и /// будет одинаковым. При дальнейшем увеличении давления жидкости поршень будет продолжать выдвигаться из корпуса регулятора, а втулка 14 с уплотнителями 7 и чашкой 13 будет перемещаться и сторону клапана 12. При этом объем полости /// уменьшается, давление в приводах задних колес растет, а давление жидкости и полости /// остается равным давлению в полости //. Когда головка поршня 1 коснется уплотнителя 16, давление в полостях // и /// будет возрастать в меньшей степени, чем в полости /, - только за счет дросселирования жидкости между головкой поршня и уплотнителем 16. При увеличении нагрузки на автомобиль усилие на поршень со стороны рычага 2 возрастает. Поэтому касание головки поршня и уплотнителя 16 будет происходить при большем давлении жидкости. Следовательно, эффективность задних тормозных механизмов возрастает с увеличением нагрузки на автомобиль.

После прекращения торможения под воздействием рычага 2 поршень, толкатель с установленными на нем деталями и клапан займут исходное положение. Через образовавшиеся зазоры между головкой поршня и его уплотнителем, клапаном и его седлом, а также через полости /и / \/ колесные тормозные цилиндры задних тормозных механизмов соединяются с главным тормозным цилиндром. Регулятор тормозных сил крепится к кронштейну пола кузова автомобиля и соединяется с рычагом задней подвески через торсион (упругий рычаг) и серьгу.

18 Система питания газовых двигателей

Характеристика.

Система питания газовых двигателей имеет специальное газовое оборудование. Имеется также дополнительная резервная система, обеспечивающая при необходимости работу газового двигателя на бензине.

По сравнению с карбюраторными двигателями газовые более экономичны, менее токсичны, работают без детонаций, имеют более полное сгорание топлива и меньший износ деталей, срок их службы больше в 1,5 — 2 раза. Однако их мощность меньше на 10... 20 %, так как в смеси с воздухом газ занимает больший объем, чем бензин. У них сложнее система питания и обслуживание в эксплуатации, требующее высокой техники безопасности.

Топливо для газовых двигателей. Топливом для газовых двигателей являются сжатые и сжиженные газы.

Сжатые газы — газы, которые при обычной температуре окружающего воздуха и высоком давлении (до 20 МПа) сохраняют газообразное состояние.

Сжатые газы являются природными газами. В качестве топлива для газовых двигателей обычно используется природный газ метан.

Сжиженные газы — газы, которые переходят из газообразного состояния в жидкое при нормальной температуре воздуха и небольшом давлении (до 1,6 МПа). Это нефтяные газы.

Для газовых двигателей используются сжиженные газы следующих марок: СПБТЗ — смесь пропана и бутана техническая зимняя; СПБТЛ — смесь пропана и бутана техническая летняя; БТ — бутан технический.

Газообразное топливо менее токсично, имеет более высокое октановое число (100 ед.), дает меньшее нагарообразование и не разжижает масло в картере двигателя.

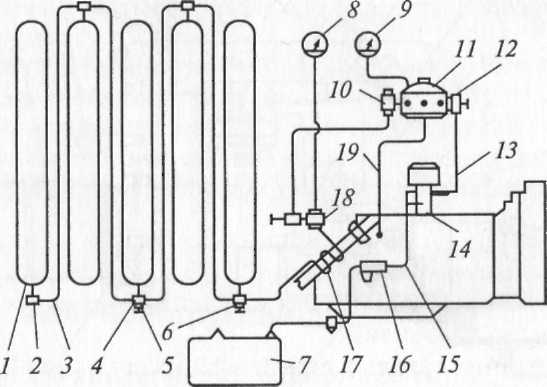

Конструкция систем питания газовых двигателей и их работа. В систему питания двигателя, работающего на сжатом газе (рис. 2.60), входят баллоны 1 для сжатого газа, наполнительный 5, расходный 6 и магистральный 18 вентили, подогреватель 77 газа, манометры высокого 8 и низкого 9 давления, редуктор 11 с фильтром 10 и дозирующим устройством 12, газопроводы высокого 3 и низкого 13 давления, карбюратор-смеситель 14 и трубка 19, соединяющая разгрузочное устройство с впускным трубопроводом двигателя.

При работе двигателя вентили 6 и 18 открыты. Сжатый газ из баллонов поступает в подогреватель 17, обогреваемый отработавшими газами, нагревается и через фильтр 10 проходит в двухступенчатый газовый редуктор 77. В редукторе давление газа снижается до 0,9... 1,15 МПа. Из редуктора через дозирующее устройство 12 газ проходит в карбюратор-смеситель 14, где и образуется горючая смесь (газовоздушная). Смесь под действием вакуума поступает в цилиндры двигателя. Процесс сгорания смеси и отвода отработавших газов, как в карбюраторных двигателях.

Редуктор 77, кроме уменьшения давления газа, изменяет его количество в зависимости от режима работы двигателя. Он быстро выключает подачу газа при прекращении работы двигателя.

Кроме основной, имеется резервная система питания, обеспечивающая работу двигателя на бензине в необходимых случаях (неисправности системы, израсходован весь газ в баллонах и др.). При этом длительная работа двигателя на бензине не рекомендуется, так как в резервной системе питания отсутствует воздушный фильтр, что может привести к повышенному изнашиванию двигателя.

В резервную систему питания входят топливный бак 7, топливный фильтр, топливный насос 16 и топливопроводы 15.

Рис. 2.60. Схема системы питания двигателя, работающего на сжатом газе:1- баллон; 2- тройник; 3, 13-газопроводы; 4 — крестовина; 5, 6, 18 — вентили; 7— бак; 8, 9 — манометры; 10— газовый фильтр; 11 — редуктор; 12 — дозирующее устройство; 14 — карбюратор-смеситель; 15 — топливопровод; 16 — топливный насос; 17 — подогреватель; 19 — трубка

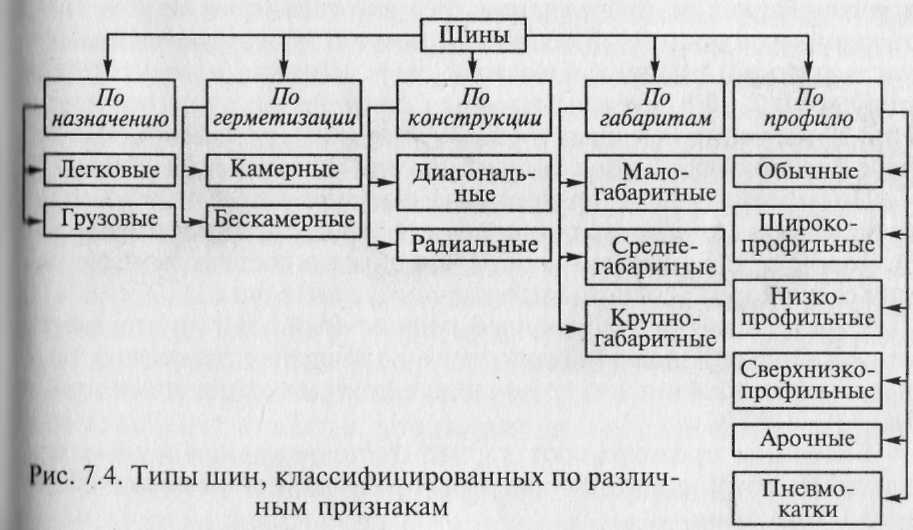

19).Шины являются одной из наиболее важных и дорогостоящих Частей автомобиля. На автомобилях применяются различные типы шин (рис. 7.4), Предназначенные для эксплуатации при температуре окружающей среды от -45 до +55 °С.

Камерная шина (рис. 1, а) состоит из покрышки 10, камеры 9 И ободной ленты 2 (в шинах легковых автомобилей ободная лента отсутствует).

Покрышка шины

воспринимает давление сжатого воздуха,

находящегося в камере, предохраняет

камеру от повреждений и обеспечивает

сцепление колеса с

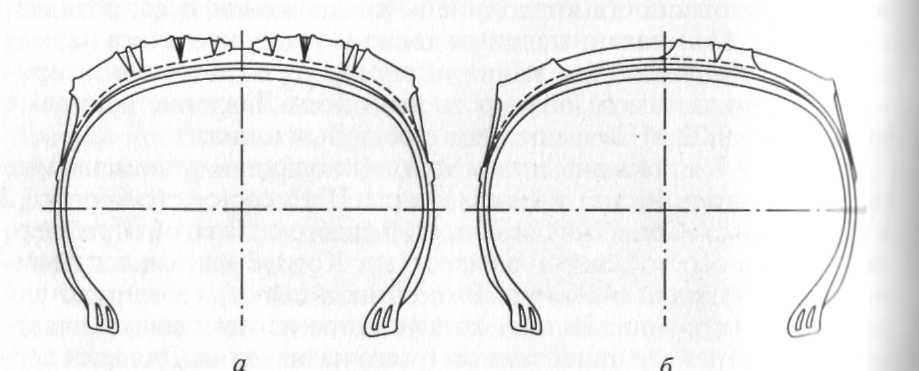

Рис. 1. Камерная (а), и бескамерная (б) шины:

1, 12 -вентили; 2 -лента; 3- сердечник;4- борт; 5- боковина; 6- каркас; 7- подушечный слой; 8- протектор; 9 -камера; 10 -покрышка; 11 -воздухонепроницаемый слой

Корд представляет собой специальную ткань, состоящую в основном из продольных нитей диаметром 0,6...0,8 мм с очень редкими. поперечными нитями

Протектор обеспечивает сцепление шины с дорогой и предохраняет каркас от повреждения. Ширина протектора составляет 0,7...0,8 ширины профиля шины, а толщина примерно 10... 20 мм у шин легковых и 15... 30 мм у шин грузовых автомобилей. Рисунок протектора зависит от типа и назначения шины.

Подушечный слой (брекер) связывает протектор с каркасом и предохраняет каркас от толчков и ударов, воспринимаемых протектором от неровностей дорогиУ шин легковых автомобилей подушечный слой иногда отсутствует. Подушечный слой работает в наиболее напряженных температурных условиях по сравнению с другими элементами шины (до 110...120°С).

Боковины предохраняют каркас от повреждения и действия влаги. Борта надежно укрепляют покрышку на ободе. Снаружи борта имеют один-два слоя прорезиненной ленты, предохраняющей их от истирания об обод и от повреждений при монтаже и демонтаже шины. Внутри бортов заделаны стальные проволочные сердечники. Они увеличивают прочность бортов, предохраняют их от растягивания и предотвращают соскакивание шины с обода колеса.

Камера удерживает сжатый воздух внутри шины. Она представляет собой эластичную резиновую оболочку в виде замкнутой трубы. Для плотной посадки (без складок) внутри шины размеры камеры несколько меньше, чем внутренняя полость покрышки. На наружной поверхности камеры делаются радиальные риски, которые способствуют отводу наружу воздуха, остающегося между камерой и покрышкой после монтажа шины. Для накачивания и выпуска воздуха камера имеет специальный вентиль. Он позволяет нагнетать воздух внутрь камеры и автоматически закрывает его выход из камеры.

Ободная лента 2 (см. рис. 1, а) шины предохраняет камеру от повреждений и трения об обод колеса и борта покрышки. Лента исключает также возможность защемления камеры между бортами покрышки и ободом. Толщина ленты в средней части составляет 3... 10 мм и уменьшается к краям до 1 мм.Такой поперечный профиль ленты обеспечивает лучшее прилегание ее к бортам покрышки и ободу. Ободная лента устанавливается между ободом колеса и камерой шины. На ободных лентах указаны размеры, соответствующие шинам, для которых они предназначены.

Бескамерная шина (см. рис. 1 б) не имеет камеры. По устройству она близка к покрышке камерной шины и по внешнему виду почти не отличается от нее. Особенностью бескамерной шины является наличие на ее внутренней поверхности герметизирующею воздухонепроницаемого резинового слоя 11 толщиной 1,5... 3 мм, который удерживает сжатый воздух внутри шины. На бортах шины, кроме того, имеется уплотняющий резиновый слой, обеспечивающий необходимую герметичность в местах соединения бортов и обода колеса. Посадочный диаметр бескамерной шины уменьшен, она монтируется на герметичный обод. Бескамерные шины по сравнению с камерными повышают безопасность движения, легко ремонтируются, во время работы меньше нагреваются, более долговечны, проще по конструкции, имеют меньшую массу.Повышение безопасности движения объясняется меньшей чувствительностью бескамерных шин к проколам и другим повреждениям

Однако стоимость бескамерных шин более высока, чем камерных,.

Профиль шин, применяемых на автомобилях, может быть различной формы.

Широкопрофильные шины (рис. 7.8) имеют профиль овальном формы (отношение Н/В = 0,6...0,9) и могут быть камерными и бескамерными. Они работают как с постоянным, так и с переменным давлением воздуха и выполняются с одной или двумя выпуклыми беговыми дорожками. Нормальное внутреннее давление воздуха для широкопрофильных шин примерно в 1,5 раза ниже чем для обычных шин.

Рис. 7.8. Широкопрофильные шины с двумя (а) и одной (б) беговыми дорожками

Недостатком широкопрофильных шин является необходимость использования На одном автомобиле двух типов шин (обычных и широкопрофильных) и соответственно двух запасных колес (для переднего и заднего мостов) в тех случаях, когда они устанавливаются на сдвоенные задние колеса вместо обычных шин.

Низкопрофильные шины имеют Н/В = 0,7...0,88, а у сверхнизкопрофильных шин отношение высоты профиля шины к ее ширине не более 0,7. Оба типа шин имеют пониженную высоту профи ни, что повышает устойчивость и управляемость автомобиля.

Диагональные и радиальные шины имеют различную конструкцию каркаса.

Диагональные шины имеют каркас , нити корда которого располагаются под углом 50...52° к оси колеса и перекрещиваются в смежных слоях. Нити корда подушечного слоя 1 также расположены под некоторым углом к оси колеса. Каркас диагональных шин менее подвержен повреждению от ударов, порезов и т. п. Радиальные шины (рис. 7.10, б) отличаются от диагональных шин расположением нитей корда в каркасе, формой профиля, слойностью, особенностями подушечного слоя, бортовой части, протектора и качеством применяемых материалов.

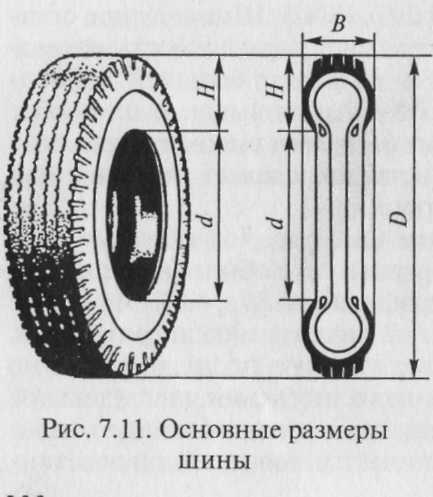

Размеры и маркировка шин проставлены на их боковой поверхности. Основными размерами шины (рис. 7.11) являются ширина В и высота Н профиля, посадочный диаметр d и наружный диаметр D.

Размер диагональных шин обозначается двумя числами -в виде сочетания размеров В-d. Для выпускаемых отечественных шин приняты дюймовая система обозначения, т. е. размеры В и d даются в дюймах (например. 6,95-16), и смешанная система обозначения -размер B дается и миллиметрах, а размер d в дюймах (например, 175-16).

Размер радиальных шин обозначается тремя числами и бук вой К. Например, 175/70К.13, где 175 — ширина В профиля шины в миллиметрах; 70 — отношение высоты Як ширине В профили в процентах; К — радиальная, 13 — посадочный диаметр й и дюймах.

Кроме размеров, в маркировке шины указываются завод-изготовитель, модель шины, ее порядковый номер и другие данные. На шинах при необходимости наносятся дополнительные обозначения.

20) Устройство и работа карбюратора ДААЗ-2105 «Озон». Карбюратор, устанавливаемый на двигателе автомобиля ВАЗ-2105, двух-камерный, с падающим потоком и последовательным открытием дроссельных заслонок.

В первичной камере имеется главная дозирующая система, малый и большой диффузоры, золотниковое устройство системы вентиляции картера, автоматическое пусковое устройство, воздушная заслонка, автономная система холостого хода с экономайзером принудительного холостого хода, диафрагменный ускорительный насос с механическим приводом и дроссельная заслонка с приводом от педали.

Во вторичной камере имеются два диффузора, главная дозирующая система, переходная система, эконостат и дроссельная заслонка с автоматическим пневматическим приводом.

Поплавковая камера балансированная, располагается впереди (по ходу автомобиля), что препятствует переобогащению горючей смеси при торможении и способствует повышению уровня топлива в распылителях при движении на подъем, вызывая некоторое обогащение горючей смеси и увеличение мощности двигателя.

Топливо подается через штуцер в фильтр и далее через игольчатый клапан в поплавковую камеру. Шарик демпфера игольчатого клапана обеспечивает постоянство уровня топлива при движении по неровностям дороги.

Главные дозирующие системы включают в себя главные топливные жиклеры и , колодцы с эмульсионными трубками , главные воздушные жиклеры и , малые диффузоры с распылителями.

При открытии дроссельной заслонки (первичной камеры) разрежение в распылителе увеличивается, топливо в колодце поднимается и при достижении нижних отверстий эмульсионной трубки захватывается воздухом, поступающим через воздушный жиклер, и направляется через распылитель в смесительную камеру.

Дроссельная заслонка вторичной камеры в отличие от первичной имеет пневматический привод. Верхняя полость диафрагменного механизма пневмопривода соединена воздушными каналами с узкой частью больших диффузоров первичной и вторичной камер через жиклеры.

При увеличении разрежения в больших диффузорах и, следовательно, в жиклерах диафрагма, преодолевая усилие пружины, перемещает шток вверх и, воздействуя на систему рычагов, открывает дроссельную заслонку вторичной камеры,

Пневмопривод дроссельной заслонки вторичной камеры автоматически регулирует положение заслонки в зависимости от скоростного режима работы двигателя. При полностью открытой дроссельной заслонке первичной камеры с увеличением нагрузки на двигатель частота вращения коленчатого вала, а следовательно, и разрежение в смесительных камерах уменьшаются. Заслонка вторичной камеры прикрывается. Основной поток будет проходить через первичную камеру, улучшая распыление топлива.

Переходная система служит для предупреждения «провалов» з работе двигателя в начале открытия дроссельной заслонки вторичной камеры. В это время создается большое разрежение в зоне отверстий, за счет чего из эмульсионного колодца по каналу через топливный жиклер переходной системы начинает поступать топливо, а через жиклер — воздух. Образующаяся при этом эмульсия по каналу и через отверстия поступаете за дроссельное пространство и обогащает горючую смесь.

Система холостого хода и экономайзер принудительного холостого хода включают в себя топливный и эмульсионный каналы, воздушный и топливный жиклеры, экономайзер с иглой , регулировочные винты качества и количества горючей смеси, электропневмоклапан, управляемый электронным блоком, соединенным воздушными шлангами с экономайзером и впускным трубопроводом, и микропереключателем.

При работе двигателя на холостом ходу дроссельная заслонка первичной камеры закрыта, пневмоклапан открыт, разрежение во впускном трубопроводе передается по шлангам в полость диафрагмы экономайзера и игла экономайзера вместе с диафрагмой оттягиваются назад, открывая отверстия под дроссельной заслонкой. Разрежение из-под дроссельной заслонки передается через это отверстие по эмульсионным каналам к топливному жиклеру холостого хода. Топливо под действием разрежения проходит топливный жиклер, смешивается с воздухом, поступающим через воздушный жиклер холостого хода, проходит по эмульсионному каналу, где к нему вновь подмешивается воздух через отверстие над дроссельной заслонкой. Далее эмульсия проходит под регулировочный винт качества смеси, под иглу экономайзера и за дроссельную заслонку. Отверстие над дроссельной заслонкой обеспечивает отсутствие провалов в работе двигателя в момент открытия заслонки.

На принудительном холостом ходу, который возникает во время торможения автомобиля двигателем, экономайзер принудительного холостого хода отключают подачу топлива, тем самым уменьшая его расход.

При открытии дроссельной заслонки первичной камеры рычаг привода освобождает рычажок микропереключателя, который включает его и подает питание к электропневмоклапану , как и в электронный блок управления. При достижении двигателем 1600 ..1800 об/мин электронный блок отключается, но электропневмоклапан остается включенным благодаря напряжению, поступающему через микропереключатель. На режиме принудительного холостого хода дроссельная заслонка закрывается и рычаг привода нажимает на рычажок микропереключателя. В результате электропневмоклапан отключается, разрежение в шланге снижается и игла экономайзера закрывает выход эмульсии. После уменьшения частоты вращения вала двигателя до 1200... 1260 об/мин электронный блок управления вновь включает электропневмоклапан, который открывает иглу, и двигатель начинает работать.

Пусковое устройство служит для пуска и прогрева холодного двигателя. При вытянутой кнопке воздушная заслонка закрыта, подача топлива обеспечивается главной дозирующей системой и системой холостого хода первичной камеры. При появлении вспышек в цилиндрах двигателя разрежение во впускном тракте увеличивается и по каналам передается в полость диафрагмы пускового устройства, Диафрагма, преодолевая сопротивление пружины, перемещается вправо и с помощью штока и тяги приоткрывает воздушную заслонку , пропуская необходимое количество воздуха в смесительную камеру. Таким образом, почти полностью исключается опасность остановки двигателя из-за переобогащения горючей смеси. Величина хода тяги может регулироваться винтам пускового устройства.

Эконостат включен во вторичную смесительную камеру, он вступает в работу при полностью открытых дроссельных заслонках на режиме, близком к полной нагрузке.

При открытых дроссельных заслонках значительно возрастает разрежение в малом диффузоре и распылителе эконостата, топливо из поплавковой камеры поступает по каналу через жиклер эконостата в каналы крышки поплавковой камеры.. Через воздушный жиклер эконостата к топливу подмешивается воздух. Эмульсия поступает далее по каналу через эмульсионный жиклер эконостата в распылитель и смесительную камеру, обогащая горючую смесь.

Ускорительный насос диафрагменного типа, с приводом от кулачка на оси дроссельной заслонки первичной камеры. Его назначение— обогащать горючую смесь при резком открытии дроссельной заслонки, обеспечивая двигателю высокую приемистость.

В момент резкого открытия дроссельной заслонки кулачок нажимает на рычаг и через пружину в толкателе воздействует на диафрагму, преодолевая сопротивление возвратной пружины. Под давлением диафрагмы топливо по каналу через нагнетательный клапан и распылитель 17 впрыскивается в первичную камеру. При этом часть топлива через перепускной жиклер поступает обратно в поплавковую камеру. Обратный ход диафрагмы происходит под действием возвратной пружины, при этом топливо из поплавковой камеры засасывается в насос через жиклер и впускной клапан. При плавном открытии дроссельной заслонки все топливо возвращается обратно в поплавковую камеру через жиклер. Профиль кулачка привода ускорительного насоса обеспечивает двойной впрыск, при этом второй впрыск совпадает с началом открытия дроссельной заслонки вторичной камеры.

23 Углом развала управляемых колес называется угол а заключенный между плоскостью колеса и вертикальной плоскостью, параллельной продольной оси автомобиля. Угол развала считается положительным, если колесо наклонено от автомобиля наружу, и отрицательным при наклоне колеса внутрь.

Угол развала необходим для того, чтобы обеспечить перпендикулярное расположение колес по отношению к поверхности дороги при деформации деталей моста под действием массы передней части автомобиля.

При установке колеса с развалом возникает осевая сила, прижимающая ступицу с колесом к внутреннему подшипнику, размер которого обычно больше, чем размер наружного подшипника. Вследствие этого разгружается наружный подшипник ступицы колеса. Угол развала обеспечивается конструкцией управляемого моста путем наклона поворотной цапфы и составляет 0...2".

В процессе эксплуатации угол развала колес изменяется главным образом из-за износа втулок шкворней поворотных кулаков, подлинников ступицы колес и деформации балки переднего моста.

При наличии развала колесо стремится катиться в сторону от автомобиля по дуге вокруг точки 0 пересечения продолжения его оси с плоскостью дороги. Так как управляемые колеса связаны с кузовом, то качение колес по расходящимся дугам сопровождалось бы боковым скольжением. Для устранения этого явления колеса устанавливают со схождением, т.е. не параллельно, а под некоторым углом к продольной оси автомобиля.

Угол схождения 5 управляемых колес определяется явностью расстояний А и Б между колесами, которые замеряют сзади и спереди по краям ободьев на высоте оси колес. Угол схождения колес у разных автомобилей находится в пределах 0°20'... Г, в разность расстояний между колесами сзади и спереди составляет 2...8 mm процессе эксплуатации углы схождения колес могут изменяться из-за износа втулок шкворней поворотных кулаков, шарнирных соединений рулевой трапеции и деформации ее рычагов.

Установка управляемых колес с одновременным развалом и схождением обеспечивает их прямолинейное качение по дороге без бокового скольжения.

Силы, действующие на автомобиль, стремятся отклонить управляемые колеса от положения, соответствующего прямолинейному движению. Чтобы не допустить поворота управляемых колес под действием возмущающих сил (толчков от наезда на неровности дороги, порывов ветра), колеса должны обладать соответствующей стабилизацией.

24) На малогабаритной технике, например, мотоциклах, часто используют двухтактные двигатели, где ГРМ не клапанный, а золотниковый. Роль золотника, как правило, выполняет сам поршень КШМ (рис. 3.3). Часто у таких двигателей фазы газораспределения симметричны, то есть 1н = 1к, 2н = 2к.

Первым тактом двухтактного мотора является расширение (см. рис. 3.3,а). На этом такте давление горючих газов заставляет двигаться поршень. Когда верхняя кромка поршня откроет выпускное отверстие (правое на рис. 3.3,а), начинается процесс выпуска, и газы вытекают из цилиндра. При дальнейшем движении поршня к НМТ открываются впускное отверстие (левое на рис. 1.5,а), и под действием компрессора свежий заряд начинает заходить в цилиндр.

Вторым тактом рабочего цикла двухтактного двигателя является сжатие (рис. 3.3,б). Поршень движется от НМТ к ВМТ. В начале этого такта продолжаются процессы выпуска и впуска, так как открыты соответствующие окна в цилиндре. Процесс, при котором одновременно открыты впускные и выпускные окна двухтактного двигателя, называется продувкой. При дальнейшем движении поршня к ВМТ закрываются указанные окна и начинается процесс сжатия, в конце которого осуществляется воспламенение топливовоздушной смеси.

Диаграмма фаз газораспределения двухтактного ДВС показана на рис. 3.4.