- •Оглавление

- •1. Классификации специальных способов, базирующихся на разовых, долговременных формах и по силовому воздействию на расплав. Преимущества, недостатки и области практического использования

- •2. Литье в металлические формы (кокили). Сущность технологического процесса. Область применения, преимущества и недостатки. Технологичность конструкции деталей при литье в кокиль.

- •3. Классификация кокилей. Выбор положения отливки в кокиле. Стержни. Вентиляция кокилей. Материалы, применяемые для изготовления кокилей.

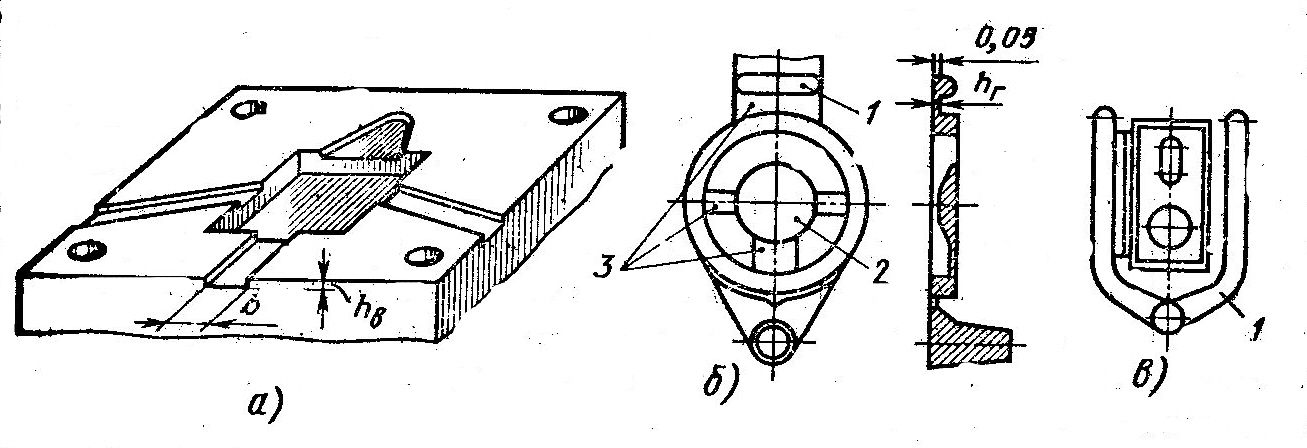

- •Система вентиляции кокилей:

- •5. Литье под давлением. Сущность технологического процесса. Область применения, преимущества и недостатки. Требования к отливкам.

- •6. Основные схемы процессов литья под давлением. Особенности формирования отливок. Давление и скорость впуска.

- •7. Типы литниковых и вентиляционных систем, применяемых при литье под давлением. Способы заливки металла в камеру прессования. Проектирование технологического процесса.

- •Вентиляция: ≈ как у кокиля (см вопрос 3 ), применяется она по необходимости для «карманов» - венты, промывники, вытяжки при вентиляции по разъему.

- •8. Литье под регулируемым газовым давлением. Сущность технологического процесса. Область применения, преимущества и недостатки. Литье под низким давлением.

- •9. Литье под низким давлением с противодавлением. Сущность процесса. Преимущества и недостатки.

- •10. Литье вакуумным всасыванием. Сущность процесса. Преимущества и недостатки.

- •12. Металлопровод. Назначение. Материалы, применяемые для изготовления металлопровода. Стойкость металлопровода.

- •13. Центробежное литье. Сущность центробежного литья. Область применения, преимущества и недостатки. Механизм получения плотных отливок в поле центробежных сил.

- •14. Механизм получения плотных отливок в поле центробежных сил.

- •15. Схемы процессов изготовления отливок центробежным литьем

- •16. Скорость вращения формы. Материалы, применяемые для изготовления изложниц.

- •17.Жидкая штамповка. Сущность процесса. Область применения, преимущества и недостатки. Разновидности способов жидкой штамповки.

- •18. Схемы прессования при литье с кристаллизацией под давлением. Основные критерии процесса.

- •19. Производство слитков. Непрерывное и полунепрерывное литье слитков. Область применения, преимущества и недостатки.

- •20. Сущность процесса непрерывного литья. Принципиальные отличия непрерывного и полунепрерывного литья слитков.

- •21. Горизонтальное непрерывное литье слитков. Сущность процесса.

- •22. Кристаллизаторы, применяемые для литья слитков из стали и легких сплавов.

- •23 Литье по выплавляемым моделям. Сущность технологического процесса. Область применения, преимущества и недостатки. Применяемая технологическая оснастка.

- •24 Применяемые модельные и стержневые составы, предъявляемые ним требования.

- •25. Огнеупорные наполнители и связующие материалы. Предъявляемые требования к огнеупорным материалам.

- •26. Технологический процесс приготовления гидролизованного раствора этилсиликата и суспензии.

- •27. Типы связующих растворов: Технологии, применяемые для сушки огнеупорного покрытия.

- •28.Технология изготовления керамических форм. Способы прокалки и заливки керамических форм.

- •29. Применяемые способы вытопка модельного состава.

- •30. Литье по газифицируемым моделям. Сущность технологического процесса. Достоинства и недостатки.

- •31. Этапы технологического процесса литья по газифицируемым моделям.

- •32. Применяемые методы вспенивания полистирола.

- •33. Литье в оболочковые формы. Сущность технологического процесса. Область применения.

- •34. Преимущества и недостатки литья в оболочковые формы. Особенности формирования отливок

- •35. Технологический процесс изготовления оболочковых форм и стержней, используемые материалы и технологическая оснастка.

- •36. Способы приготовления плакированных смесей. Применяемые огнеупорные и связующие материалы.

- •37. Материалы, применяемые для изготовления модельной оснастки и стержневых ящиков, для литья в оболочковые формы.

- •38. Электрошлаковое литье. Сущность технологического процесса.

- •39. Область применения способа. Достоинства, недостатки и область применения.

- •40. Литье выжиманием. Сущность технологического процесса.

7. Типы литниковых и вентиляционных систем, применяемых при литье под давлением. Способы заливки металла в камеру прессования. Проектирование технологического процесса.

Типы литниковых систем:

Способы

подвода металла к отливке. Конструкция

ЛС зависит от типа машины, так как расчет

Способы

подвода металла к отливке. Конструкция

ЛС зависит от типа машины, так как расчет

всех технологических параметров проводится с конкретной привязкой к машине литья под давлением.

Выбор ЛС

В зависимости от положения литника относительно проекции отливки на плоскость разъема литниковые системы делятся:

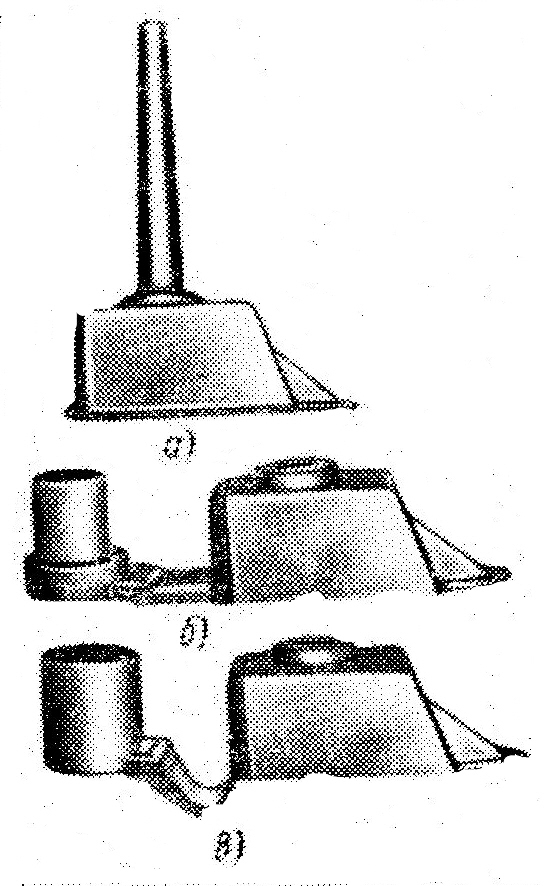

а)-прямая, она не имеет подводящего канала, Эта ЛС обеспечивает направленное заполнение формы сплошным потоком. Чаще всего ее применяют для отливок, не имеющих в центре отверстий.

б, в) – боковая или внешняя ЛС

боковая или внешняя ЛС применяется:

– при крупносерийном производстве отливок, габарит которых допускает применение многогнездных форм;

- когда конструкция отливки не позволяет осуществить внутренний подвод металла;

- когда внешний подвод металла позволяет создать направленное заполнение формы и ее вентиляцию.

Внешняя ЛС наиболее распространена.

Внутренняя ЛС.

Используется для отливок типа рамок с большими отверстиями. Расплав подводится в полость

Формы внутри контура проекции отливки на плоскость разъема.

Применяется:

1.- когда площадь проекции отливки на плоскость разъема равна или близка к допускаемой для данной машины;

2.- когда внутреннюю полость отливки невозможно или сложно выполнить за счет боковых

стержней.

3.- когда внутреннее расположение ЛС позволяет создать направленное заполнение формы и ее вентиляцию.

Вентиляция: ≈ как у кокиля (см вопрос 3 ), применяется она по необходимости для «карманов» - венты, промывники, вытяжки при вентиляции по разъему.

В камеру прессования металл заливают либо ручными мерными ковшами, либо ведется автозаливка с применением манипуляторов с фиксированным количеством Ме. (оглавление)

8. Литье под регулируемым газовым давлением. Сущность технологического процесса. Область применения, преимущества и недостатки. Литье под низким давлением.

К

литью под регулируемым газовым

давлением относят способы литья,

сущность которых заключается в том, что

заполнение полости формы расплавом и

затвердевание отливки происходит под

действием избыточного давления воздуха

или инертного газа. В практике наибольшее

применение нашли следующие процессы

литья под регулируемым газовым давлением:

- литье под низким давлением; - литье

под низким давлением с противодавлением;

- литье вакуумным всасыванием.

К

литью под регулируемым газовым

давлением относят способы литья,

сущность которых заключается в том, что

заполнение полости формы расплавом и

затвердевание отливки происходит под

действием избыточного давления воздуха

или инертного газа. В практике наибольшее

применение нашли следующие процессы

литья под регулируемым газовым давлением:

- литье под низким давлением; - литье

под низким давлением с противодавлением;

- литье вакуумным всасыванием.

Преимущества:

- Автоматизация трудоемкой операции заливки формы;

- Повышение плотности отливок за счет регулирования скорости потока расплава в полости формы изменением давления в камере установки;

- Улучшение питания отливки;

- Снижение расхода металла на литниковую систему.

Недостатки:

-невысокая стойкость части металлопровода, погруженной в расплав, что затрудняет использование способа литья для сплавов с высокой температурой плавления;

-сложность системы регулирования скорости потока расплава в форме, вызванная динамическими процессами, происходящими в установке при заполнении ее камеры воздухом;

-нестабильностью из-за утечек воздуха через уплотнения;

-понижением уровня расплава в установке по мере изготовления отливок;

-возможность ухудшения качества сплава при длительной выдержке в тигле установки.

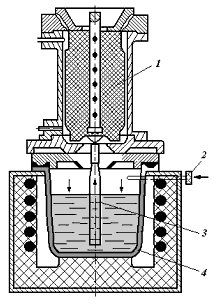

Литье под низким давлением

Установка для литья под низким давлением. 1 - форма; 2 - газопровод; 3 - металлопровод; 4 - тигель.

Внутрь герметичной камеры подается сжатый воздух или газ под давлением Ризб.> Ратм, за счет разницы давлений расплав поднимается по металлопроводу 3 и заполняет форму 1 до уровня, соответствующего

Н = (Ризб. – Ратм )/ρ - такой способ заполнения называют литьем под низким давлением.

Область применения. Литье под низким давлением наиболее широко применяют для изготовления сложных, фасонных и особенно тонкостенных отливок из алюминиевых и магниевых сплавов.

Типовая литниковая система

Типовая литниковая система при литье под регулируемым газовым давлением. 1-металлопровод; 2-литник;3-коллектор; 4-литниковыйход; 5-отлоивка; 6-питатель.

При проектировании литниковой системы руководствуются зависимостью

Fл < Fм < Fк , где Fл – суммарная площадь сечения литниковых ходов;Fм - площадь внутреннего сечения металлопровода в месте соединения его цилиндрической части с коллектором;Fк - площадь сечения коллектора.

Для сплавов на основе алюминия это соотношение имеет вид: 0.75:1.0:1.25; на основе меди: 1.0:1.0:1.5

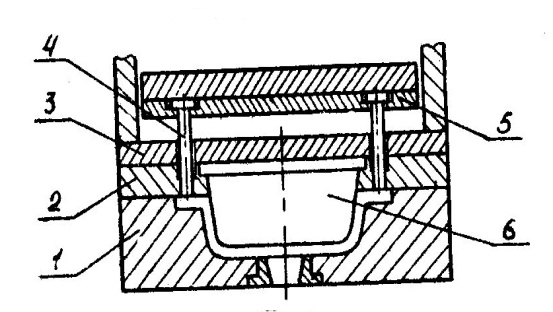

Литейная форма

1- матрица; 2- обойма пуансона;3- прижимная плита пуансона;4- толкатель; 5- плита толкателей;6- стержень пуансона.

Три стадии заполнения формы

- движение расплава в металлопроводе - давление воздуха 0.002 – 0.004 Мпа;

- заполнение полости формы – давление воздуха – 0.02 – 0.04 Мпа;

- подпрессовка с целью компенсации усадки сплава – давление воздуха- 0.6 Мпа.

Особенности при конструировании отливок

1)Шероховатость поверхности – Rz20 – Rz80

2)Увеличение прочности и жесткости деталей рекомендуется осуществлять не увеличением толщины, а при помощи ребер δр = (0.7- 0.8) δо ;

3)Литье под низким давлением наиболее эффективно для:

-тонкостенных панельных или корпусных заготовок с толщиной стенки 3 – 5 мм;

-отливок повышенной плотности с преимущественно равномерной толщиной стенок.