- •Оглавление

- •1. Классификации специальных способов, базирующихся на разовых, долговременных формах и по силовому воздействию на расплав. Преимущества, недостатки и области практического использования

- •2. Литье в металлические формы (кокили). Сущность технологического процесса. Область применения, преимущества и недостатки. Технологичность конструкции деталей при литье в кокиль.

- •3. Классификация кокилей. Выбор положения отливки в кокиле. Стержни. Вентиляция кокилей. Материалы, применяемые для изготовления кокилей.

- •Система вентиляции кокилей:

- •5. Литье под давлением. Сущность технологического процесса. Область применения, преимущества и недостатки. Требования к отливкам.

- •6. Основные схемы процессов литья под давлением. Особенности формирования отливок. Давление и скорость впуска.

- •7. Типы литниковых и вентиляционных систем, применяемых при литье под давлением. Способы заливки металла в камеру прессования. Проектирование технологического процесса.

- •Вентиляция: ≈ как у кокиля (см вопрос 3 ), применяется она по необходимости для «карманов» - венты, промывники, вытяжки при вентиляции по разъему.

- •8. Литье под регулируемым газовым давлением. Сущность технологического процесса. Область применения, преимущества и недостатки. Литье под низким давлением.

- •9. Литье под низким давлением с противодавлением. Сущность процесса. Преимущества и недостатки.

- •10. Литье вакуумным всасыванием. Сущность процесса. Преимущества и недостатки.

- •12. Металлопровод. Назначение. Материалы, применяемые для изготовления металлопровода. Стойкость металлопровода.

- •13. Центробежное литье. Сущность центробежного литья. Область применения, преимущества и недостатки. Механизм получения плотных отливок в поле центробежных сил.

- •14. Механизм получения плотных отливок в поле центробежных сил.

- •15. Схемы процессов изготовления отливок центробежным литьем

- •16. Скорость вращения формы. Материалы, применяемые для изготовления изложниц.

- •17.Жидкая штамповка. Сущность процесса. Область применения, преимущества и недостатки. Разновидности способов жидкой штамповки.

- •18. Схемы прессования при литье с кристаллизацией под давлением. Основные критерии процесса.

- •19. Производство слитков. Непрерывное и полунепрерывное литье слитков. Область применения, преимущества и недостатки.

- •20. Сущность процесса непрерывного литья. Принципиальные отличия непрерывного и полунепрерывного литья слитков.

- •21. Горизонтальное непрерывное литье слитков. Сущность процесса.

- •22. Кристаллизаторы, применяемые для литья слитков из стали и легких сплавов.

- •23 Литье по выплавляемым моделям. Сущность технологического процесса. Область применения, преимущества и недостатки. Применяемая технологическая оснастка.

- •24 Применяемые модельные и стержневые составы, предъявляемые ним требования.

- •25. Огнеупорные наполнители и связующие материалы. Предъявляемые требования к огнеупорным материалам.

- •26. Технологический процесс приготовления гидролизованного раствора этилсиликата и суспензии.

- •27. Типы связующих растворов: Технологии, применяемые для сушки огнеупорного покрытия.

- •28.Технология изготовления керамических форм. Способы прокалки и заливки керамических форм.

- •29. Применяемые способы вытопка модельного состава.

- •30. Литье по газифицируемым моделям. Сущность технологического процесса. Достоинства и недостатки.

- •31. Этапы технологического процесса литья по газифицируемым моделям.

- •32. Применяемые методы вспенивания полистирола.

- •33. Литье в оболочковые формы. Сущность технологического процесса. Область применения.

- •34. Преимущества и недостатки литья в оболочковые формы. Особенности формирования отливок

- •35. Технологический процесс изготовления оболочковых форм и стержней, используемые материалы и технологическая оснастка.

- •36. Способы приготовления плакированных смесей. Применяемые огнеупорные и связующие материалы.

- •37. Материалы, применяемые для изготовления модельной оснастки и стержневых ящиков, для литья в оболочковые формы.

- •38. Электрошлаковое литье. Сущность технологического процесса.

- •39. Область применения способа. Достоинства, недостатки и область применения.

- •40. Литье выжиманием. Сущность технологического процесса.

36. Способы приготовления плакированных смесей. Применяемые огнеупорные и связующие материалы.

Плакирование выполняют холодными и горячими способами.

Холодное плакирование: (резольные смолы)

-пульвербакелит растворяют в ЭАФ или ацетоне и перемешивают с кварцевым песком. Песчинки смачиваются раствором основы и покрываются пленкой. Смесь при непрерывном перемешивании продувают воздухом. При этом растворитель испаряется и на песчинках остается тонкая твердая пленка термореактивной смолы.

Горячее плакированиеноволачные смолы)

Сухой песок нагретый до 130-160оС засыпается в лопастной смеситель и добавляют чешуйчатую бакелитовую смолу 104. Горячий песок за 0.5-1 мин. Расплавляет смолу и перемещаясь по смесителю за 1.5-2.0 мин. Образует однородную плакированную смесь. После прохода смесью 2/3 длины смесителя в нее добавляют 33% раствор уротропина (из расчета 10% от массы смолы, чтобы смола стала резольной), который охлаждает смесь и равномерно распределяется по песчинкам. Во избежание «переплакирования», т.е. стирания пленки смолы с песчинок при длительном перемешивании в смесь рекомендуется предварительно вводить пластификаторы 0.05-0.03% (сверх 100%) озокерит, стеарат цинка и др. Огнеупоры (см вопрос 35).

37. Материалы, применяемые для изготовления модельной оснастки и стержневых ящиков, для литья в оболочковые формы.

Модельная оснастка изготавливается из из чугуна, в частности ВЧ т.к. у него выше поверхностная прочность, он меньше изнашивается, его использование более технологично, нежели использование стали. огнеупор (см вопрос 35), плакированный песок (см вопрос 36). (оглавление)

38. Электрошлаковое литье. Сущность технологического процесса.

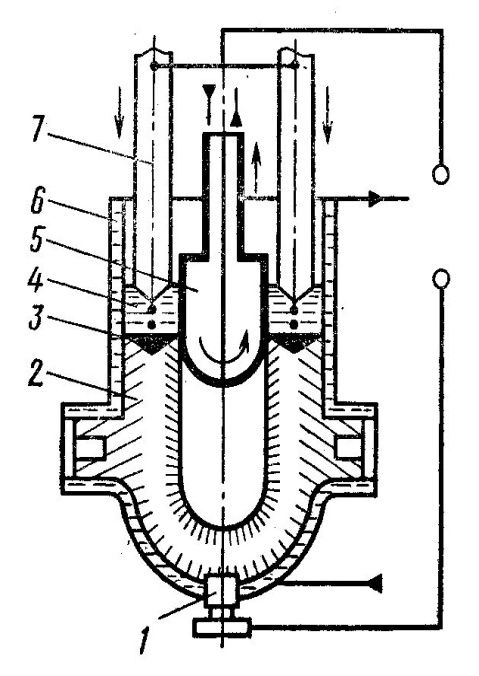

Рис.5. Схема получения отливки электрошлаковым литьем.

1-затравка; 2-отливка; 3- металлическая ванна;4-шлаковая ванна; 5-водоохлаждаемый металлический стержень; 6-кристаллизатор; 7-электроды.

технология с защитой металлической ванны от взаимодействия с воздухом находящейся сверху шлаковой ванной, подогреваемой проходящим через неё электрическим током.

Сущность процесса:

ЭШЛ - это способ получения фасонных отливок в водоохлаждаемой металлической литейной форме-кристаллизаторе, основанный на применении электрошлакового переплава (ЭШП) расходуемого электрода. Источником теплоты при ЭШЛ является шлаковая ванна, нагреваемая вследствие прохождения через нее электрического тока.

Q = I2Rш t , где t – время процесса.

Электрошлаковое литье основано на электрошлаковом процессе плавления расходуемого электрода. Электрод расплавляется с использованием теплоты, выделяющейся в электропроводном шлаке при прохождении через него электрического тока. Отливка при электрошлаковом литье кристаллизуется в тонкой корочке шлакового гарнисажа. В результате замедленной и строго направленной кристаллизации небольшого количества жидкого металла обеспечивается его высокая химическая и структурная однородность.

39. Область применения способа. Достоинства, недостатки и область применения.

Достоинства:

Уменьшается кол-во НВ, в т.ч. СЕРЫ!

Недостатки:

Дорогая сложная оснастка (медная)

Трудоемкость процесса

Медненный способ, долгая подготовка производства.

Применяется для ответственных узлов: оборонная техника, ядерные реакторы. Типичными представителями деталей, получаемых методом электрошлакового литья являются: заготовки штампового и режущего инструмента, заготовки крупногабаритных шестерен, колец, шкивов, зубчатых колес, различного вида вилки, проушины, корпуса, цапфы, биметаллические заготовки типа червячных колес, прокатных роликов и т. д.