- •Оглавление

- •1. Классификации специальных способов, базирующихся на разовых, долговременных формах и по силовому воздействию на расплав. Преимущества, недостатки и области практического использования

- •2. Литье в металлические формы (кокили). Сущность технологического процесса. Область применения, преимущества и недостатки. Технологичность конструкции деталей при литье в кокиль.

- •3. Классификация кокилей. Выбор положения отливки в кокиле. Стержни. Вентиляция кокилей. Материалы, применяемые для изготовления кокилей.

- •Система вентиляции кокилей:

- •5. Литье под давлением. Сущность технологического процесса. Область применения, преимущества и недостатки. Требования к отливкам.

- •6. Основные схемы процессов литья под давлением. Особенности формирования отливок. Давление и скорость впуска.

- •7. Типы литниковых и вентиляционных систем, применяемых при литье под давлением. Способы заливки металла в камеру прессования. Проектирование технологического процесса.

- •Вентиляция: ≈ как у кокиля (см вопрос 3 ), применяется она по необходимости для «карманов» - венты, промывники, вытяжки при вентиляции по разъему.

- •8. Литье под регулируемым газовым давлением. Сущность технологического процесса. Область применения, преимущества и недостатки. Литье под низким давлением.

- •9. Литье под низким давлением с противодавлением. Сущность процесса. Преимущества и недостатки.

- •10. Литье вакуумным всасыванием. Сущность процесса. Преимущества и недостатки.

- •12. Металлопровод. Назначение. Материалы, применяемые для изготовления металлопровода. Стойкость металлопровода.

- •13. Центробежное литье. Сущность центробежного литья. Область применения, преимущества и недостатки. Механизм получения плотных отливок в поле центробежных сил.

- •14. Механизм получения плотных отливок в поле центробежных сил.

- •15. Схемы процессов изготовления отливок центробежным литьем

- •16. Скорость вращения формы. Материалы, применяемые для изготовления изложниц.

- •17.Жидкая штамповка. Сущность процесса. Область применения, преимущества и недостатки. Разновидности способов жидкой штамповки.

- •18. Схемы прессования при литье с кристаллизацией под давлением. Основные критерии процесса.

- •19. Производство слитков. Непрерывное и полунепрерывное литье слитков. Область применения, преимущества и недостатки.

- •20. Сущность процесса непрерывного литья. Принципиальные отличия непрерывного и полунепрерывного литья слитков.

- •21. Горизонтальное непрерывное литье слитков. Сущность процесса.

- •22. Кристаллизаторы, применяемые для литья слитков из стали и легких сплавов.

- •23 Литье по выплавляемым моделям. Сущность технологического процесса. Область применения, преимущества и недостатки. Применяемая технологическая оснастка.

- •24 Применяемые модельные и стержневые составы, предъявляемые ним требования.

- •25. Огнеупорные наполнители и связующие материалы. Предъявляемые требования к огнеупорным материалам.

- •26. Технологический процесс приготовления гидролизованного раствора этилсиликата и суспензии.

- •27. Типы связующих растворов: Технологии, применяемые для сушки огнеупорного покрытия.

- •28.Технология изготовления керамических форм. Способы прокалки и заливки керамических форм.

- •29. Применяемые способы вытопка модельного состава.

- •30. Литье по газифицируемым моделям. Сущность технологического процесса. Достоинства и недостатки.

- •31. Этапы технологического процесса литья по газифицируемым моделям.

- •32. Применяемые методы вспенивания полистирола.

- •33. Литье в оболочковые формы. Сущность технологического процесса. Область применения.

- •34. Преимущества и недостатки литья в оболочковые формы. Особенности формирования отливок

- •35. Технологический процесс изготовления оболочковых форм и стержней, используемые материалы и технологическая оснастка.

- •36. Способы приготовления плакированных смесей. Применяемые огнеупорные и связующие материалы.

- •37. Материалы, применяемые для изготовления модельной оснастки и стержневых ящиков, для литья в оболочковые формы.

- •38. Электрошлаковое литье. Сущность технологического процесса.

- •39. Область применения способа. Достоинства, недостатки и область применения.

- •40. Литье выжиманием. Сущность технологического процесса.

33. Литье в оболочковые формы. Сущность технологического процесса. Область применения.

Изготовление оболочковых песчано-смоляных форм и стержней основывается на свойстве термореактивных смол при нагреве до определенной температуры размягчаться, становиться вязкими, а затем с повышением температуры необратимо затвердевать. Способ литья в оболочковые формы основан на получении полуформ и стержней в виде оболочек толщиной 6 – 10 мм. Их изготовляют путем отверждения на металлической оснастке слоя смеси, в которой связующее при нагреве вначале расплавляется, а затем затвердевает (необратимо) придавая оболочке высокую прочность.

Область применения:

В оболочковых формах можно изготовлять отливки из всех литейных сплавов массой в основном 5-15 кг. Иногда изготовляют отливки массой до 200-300 кг. С увеличением массы отливок повышается давление металла в форме, поэтому толщину ее стенок приходится увеличивать, и, следовательно, масса оболочковых форм возрастает. Между металлоемкостью формы и массой оболочковой формы существует граничное соотношение 1.5/1

При значении, равном или немного большем чем 1.5/1, процесс экономически выгоден, при меньшем – процесс невыгоден.

34. Преимущества и недостатки литья в оболочковые формы. Особенности формирования отливок

Преимущества: твердение смеси непосредственно на модели или стержневом ящике обеспечивает высокую точность размеров форм и стержней;

Применение мелкозернистых песков (1К2О2016, 1К2О201) дает возможность получать шероховатость поверхности Rz40-20 мкм;

Оболочковые формы и стержни не гигроскопичны, имеют высокую газопроницаемость >150 единиц и прочность на разрыв 1.5 – 4.5 МПа;

Расход формовочных материалов в 8-10 раз меньше, чем при литье в песчаные формы;

Технологический процесс легко поддается механизации и автоматизации.

Недостатки: Высокая стоимость смолы, оснастки и оборудования;

Образуется значительное количество вредных выбросов, которые требуют значительных затрат по их очистке;

При таком способе литья процессы происходят быстрее, следовательно, возрастают механические св-ва.

Два обстоятельства ограничивающие область применения оболочковых форм и стержней:

1.Ограничение размеров полуформ ввиду снижения жесткости и коробления;

2.Возможность насыщения металла в поверхностных зонах углеродом, что делает нежелательным использование таких форм при производстве отливок из низкоуглеродистых, и в частности коррозионностойких сталей.

35. Технологический процесс изготовления оболочковых форм и стержней, используемые материалы и технологическая оснастка.

В качестве огнеупорных наполнителей применяют кварцевые пески мелких фракций: 1К2 О2 016, 1К2 О2 01), который дает возможность получать шероховатость поверхности Rz40-20 мкм, причем чем мельче песок, тем больше расход смолы. Связующие: Смолы по поведению при нагреве делят на термопластичные и термореактивные. Термопластичные смолы при нагреве размягчаются, при охлаждении затвердевают, а при повторном нагреве вновь размягчаются. Термореактивные смолы при нагреве сначала размягчаются, а затем твердеют необратимо. К термореактивным смолам относятся фенолформальдегидные (резольные) смолы. В зависимости от соотношения фенола и формальдегида при реакции поликонденсации можно получать либо термопластичные (новолачные), либо термореактивные (резольные) смолы. Всем требованиям в большей степени удовлетворяют новолачные смолы. Эти смолы имеют большой период живучести, при соблюдении герметичности и отсутствия нагрева их можно хранить не менее 3-х месяцев. Для перевода новолачных смол при нагреве в термореактивные резольные достаточно в них ввести дополнительное количество формальдегида. Формальдегид вводят в смолу в твердом состоянии в виде кристаллов уротропина (соединение формальдегида и аммиака). При нагреве уротропин разлагается на формальдегид и аммиак. Формальдегид вступает в реакцию с фенолом. Аммиак присутствует, как щелочной катализатор. Оптимальная добавка уротропина 8-12%. Химическая промышленность выпускает много фенолформальдегидных смол. Но наиболее приемлема новолачная формальдегидная смола 104. Смолу 104 применяют для изготовления связующего ПК-104 называемого пульвербакелитом. Оно представляет собой измельченную смесь фенолформальдегидной смолы марки 104 с 7.5-8% уротропина. Для уменьшения расхода смолы и улучшения условий труда применяют увлажнители –растворители: фурфурол; ЭАФ (0.7-2.0%); ацетон; спирты (1-5%). Они уменьшают пыление, газообразование и повышают прочность оболочек, так как они растворяют порошкообразную смолу, обволакивают зерна песка и после испарения растворителя образуют на поверхности зерен тонкую сплошную пленку твердой смолы (плакированный песок). К оснастке относят: модели, модельные плиты; стержневые ящики, наполнительные рамки и т.д. Модельная и стержневая оснастка (а) и готовая оболочковая форма(б)

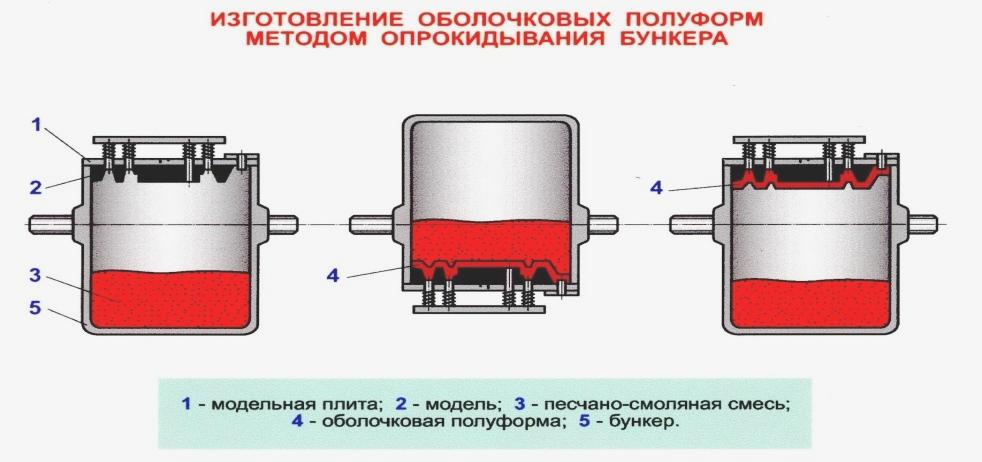

Бункерный (а) и рамочный (б) способы изготовления оболочек. Недостатком рамочного способа является Сравнительно большое выделение пыли при насыпке и ссыпании излишка смеси.

Полуформы собирают (обычно склеивают), при необходимости в них устанавливают стержни. Готовые формы засыпают опорным материалом и подают на заливку. Оболочковые формы легко разрушаются при извлечении затвердевших отливок.