- •Оглавление

- •1. Классификации специальных способов, базирующихся на разовых, долговременных формах и по силовому воздействию на расплав. Преимущества, недостатки и области практического использования

- •2. Литье в металлические формы (кокили). Сущность технологического процесса. Область применения, преимущества и недостатки. Технологичность конструкции деталей при литье в кокиль.

- •3. Классификация кокилей. Выбор положения отливки в кокиле. Стержни. Вентиляция кокилей. Материалы, применяемые для изготовления кокилей.

- •Система вентиляции кокилей:

- •5. Литье под давлением. Сущность технологического процесса. Область применения, преимущества и недостатки. Требования к отливкам.

- •6. Основные схемы процессов литья под давлением. Особенности формирования отливок. Давление и скорость впуска.

- •7. Типы литниковых и вентиляционных систем, применяемых при литье под давлением. Способы заливки металла в камеру прессования. Проектирование технологического процесса.

- •Вентиляция: ≈ как у кокиля (см вопрос 3 ), применяется она по необходимости для «карманов» - венты, промывники, вытяжки при вентиляции по разъему.

- •8. Литье под регулируемым газовым давлением. Сущность технологического процесса. Область применения, преимущества и недостатки. Литье под низким давлением.

- •9. Литье под низким давлением с противодавлением. Сущность процесса. Преимущества и недостатки.

- •10. Литье вакуумным всасыванием. Сущность процесса. Преимущества и недостатки.

- •12. Металлопровод. Назначение. Материалы, применяемые для изготовления металлопровода. Стойкость металлопровода.

- •13. Центробежное литье. Сущность центробежного литья. Область применения, преимущества и недостатки. Механизм получения плотных отливок в поле центробежных сил.

- •14. Механизм получения плотных отливок в поле центробежных сил.

- •15. Схемы процессов изготовления отливок центробежным литьем

- •16. Скорость вращения формы. Материалы, применяемые для изготовления изложниц.

- •17.Жидкая штамповка. Сущность процесса. Область применения, преимущества и недостатки. Разновидности способов жидкой штамповки.

- •18. Схемы прессования при литье с кристаллизацией под давлением. Основные критерии процесса.

- •19. Производство слитков. Непрерывное и полунепрерывное литье слитков. Область применения, преимущества и недостатки.

- •20. Сущность процесса непрерывного литья. Принципиальные отличия непрерывного и полунепрерывного литья слитков.

- •21. Горизонтальное непрерывное литье слитков. Сущность процесса.

- •22. Кристаллизаторы, применяемые для литья слитков из стали и легких сплавов.

- •23 Литье по выплавляемым моделям. Сущность технологического процесса. Область применения, преимущества и недостатки. Применяемая технологическая оснастка.

- •24 Применяемые модельные и стержневые составы, предъявляемые ним требования.

- •25. Огнеупорные наполнители и связующие материалы. Предъявляемые требования к огнеупорным материалам.

- •26. Технологический процесс приготовления гидролизованного раствора этилсиликата и суспензии.

- •27. Типы связующих растворов: Технологии, применяемые для сушки огнеупорного покрытия.

- •28.Технология изготовления керамических форм. Способы прокалки и заливки керамических форм.

- •29. Применяемые способы вытопка модельного состава.

- •30. Литье по газифицируемым моделям. Сущность технологического процесса. Достоинства и недостатки.

- •31. Этапы технологического процесса литья по газифицируемым моделям.

- •32. Применяемые методы вспенивания полистирола.

- •33. Литье в оболочковые формы. Сущность технологического процесса. Область применения.

- •34. Преимущества и недостатки литья в оболочковые формы. Особенности формирования отливок

- •35. Технологический процесс изготовления оболочковых форм и стержней, используемые материалы и технологическая оснастка.

- •36. Способы приготовления плакированных смесей. Применяемые огнеупорные и связующие материалы.

- •37. Материалы, применяемые для изготовления модельной оснастки и стержневых ящиков, для литья в оболочковые формы.

- •38. Электрошлаковое литье. Сущность технологического процесса.

- •39. Область применения способа. Достоинства, недостатки и область применения.

- •40. Литье выжиманием. Сущность технологического процесса.

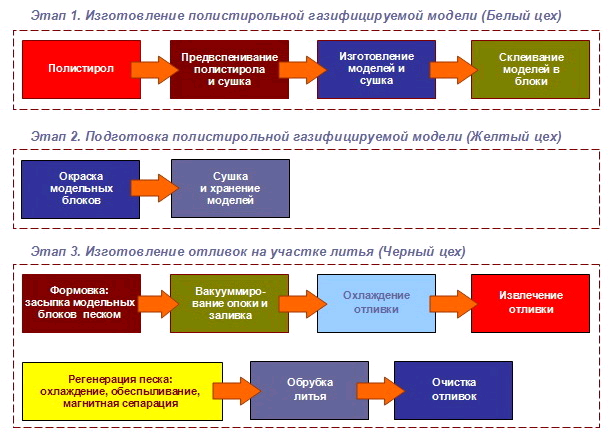

31. Этапы технологического процесса литья по газифицируемым моделям.

Этапы процесса ЛГМ:

1. Изготовление моделей: Для изготовления моделей используется литейный полистирол мелких фракций до 0,3 мм. до 0,9 мм. (в зависимости от габаритов детали). Полистирол предварительно подвспенивается на паровой ванне и просушивается.

В пресс — формы задувается подвспененный полистирол, их устанавливают в автоклав и выдерживают до спекания гранул полистирола. Затем охлаждают и достают готовые модели.

Другой способ изготовления моделей — на модельных автоматах и полуавтоматах, что повышает производительность в 2-4 раза.

2. Формирование куста: Модели собираются в блоки (кусты) склеиванием, либо припаиваются.

3. Окраска моделей: Окраска блоков моделей производится в 1 слой специальным антипригарным покрытием путем окунания в ванну, либо при сложной конфигурации отливок, обливом. Сушка окрашенных блоков производится в камере при температуре 40-60С в течение 2-3 часов.

4. Формовка: Формовка блоков моделей производится в специальные опоки на вибростоле постепенной засыпкой песком, либо послойно.

5. Подача опок на заливочный участок: Заформованные опоки подаются на заливочный участок.

Опоки подсоединяются к вакуумной системе. Наверх формы укладывается полиэтиленовая пленка. После включения вакуумного насоса и системы очистки газов, формовочный песок приобретает необходимую прочность.

6. Заливка металла: Заливка металла производится прямо в полистирольные стояки. Горячий металл выжигает (газифицирует) полистирол и занимает его место. Выделяющиеся газы отсасываются через слой краски в песок вакуумной системой. Металл точно повторяет форму полистирольного блока с моделями.

7. Охлаждение отливок: Залитые блоки моделей остывают в песке от 5 минут до нескольких часов в зависимости от толщины, массы детали и технических условий, оговоренных технологическим процессом.

8. Отрезка и очистка деталей: После извлечения блоков из опоки и отрезки отливок от литниковой системы, они проходят очистку от остатков антипригарного покрытия.

32. Применяемые методы вспенивания полистирола.

Методы получения полистирола:

Беспрессовый метод. Этим методом получают модели как газифицируемые, так и предварительно удаляемые из литейной формы растворением или выжиганием. Исходным материалом является суспензионный или бисерный полистирол ПСБ для вспенивания, изготовляемый в виде гранул, в замкнутых ячейках которых содержится порообразователь (легкокипящий компонент).

Бисерный полистирол (ПСБ) марок А1, А2, Б и В поставляется Горловским химкомбинатом (г. Горловка, Украина) и Кусковским химзаводом. Вспениванием бисерного полистирола (предварительным и окончательным) можно изготовлять плиты и другие заготовки пенополистироловых моделей практически любого размера, а также в специальных пресс-формах – модели с объемной массой 0,015…0,065 г/см3.

В качестве сырья для изготовления моделей целесообразно использовать полистирол марки ПСБ-А1 вследствие наименьшей объемной массы его во вспененном состоянии, более однородного зернового состава и наименьшего содержания мономера

Методы вспенивания полистирола:

Ванный метод вспенивания. При ванном методе окончательное вспенивание гранул пенополистирола производится путем выдержки заполненных ими пресс-форм в горячей воде.

Автоклавный метод вспенивания. В автоклавном методе в качестве теплоносителя используют перегретый водяной пар (110…115 °С), вводимый под давлением 1,3…1,45 кг/см2. Пресс-формы, заполненные предварительно вспененными гранулами, помещают в автоклав и выдерживают до окончания процесса вспенивания полистирола. Продолжительность выдержки обычно выбирают опытным путем.

Метод теплового удара. Этот метод заключается в следующем: теплоноситель, обычно перегретый водяной пар с температурой 105… 115 °С, вводится непосредственно в пресс-форму, заполненную предварительно вспененными и выдержанными на воздухе гранулами ПСБ. Проходя между гранулами, пар нагревает их практически одновременно по всему объему полости пресс-формы. (оглавление)