- •Оглавление

- •1. Классификации специальных способов, базирующихся на разовых, долговременных формах и по силовому воздействию на расплав. Преимущества, недостатки и области практического использования

- •2. Литье в металлические формы (кокили). Сущность технологического процесса. Область применения, преимущества и недостатки. Технологичность конструкции деталей при литье в кокиль.

- •3. Классификация кокилей. Выбор положения отливки в кокиле. Стержни. Вентиляция кокилей. Материалы, применяемые для изготовления кокилей.

- •Система вентиляции кокилей:

- •5. Литье под давлением. Сущность технологического процесса. Область применения, преимущества и недостатки. Требования к отливкам.

- •6. Основные схемы процессов литья под давлением. Особенности формирования отливок. Давление и скорость впуска.

- •7. Типы литниковых и вентиляционных систем, применяемых при литье под давлением. Способы заливки металла в камеру прессования. Проектирование технологического процесса.

- •Вентиляция: ≈ как у кокиля (см вопрос 3 ), применяется она по необходимости для «карманов» - венты, промывники, вытяжки при вентиляции по разъему.

- •8. Литье под регулируемым газовым давлением. Сущность технологического процесса. Область применения, преимущества и недостатки. Литье под низким давлением.

- •9. Литье под низким давлением с противодавлением. Сущность процесса. Преимущества и недостатки.

- •10. Литье вакуумным всасыванием. Сущность процесса. Преимущества и недостатки.

- •12. Металлопровод. Назначение. Материалы, применяемые для изготовления металлопровода. Стойкость металлопровода.

- •13. Центробежное литье. Сущность центробежного литья. Область применения, преимущества и недостатки. Механизм получения плотных отливок в поле центробежных сил.

- •14. Механизм получения плотных отливок в поле центробежных сил.

- •15. Схемы процессов изготовления отливок центробежным литьем

- •16. Скорость вращения формы. Материалы, применяемые для изготовления изложниц.

- •17.Жидкая штамповка. Сущность процесса. Область применения, преимущества и недостатки. Разновидности способов жидкой штамповки.

- •18. Схемы прессования при литье с кристаллизацией под давлением. Основные критерии процесса.

- •19. Производство слитков. Непрерывное и полунепрерывное литье слитков. Область применения, преимущества и недостатки.

- •20. Сущность процесса непрерывного литья. Принципиальные отличия непрерывного и полунепрерывного литья слитков.

- •21. Горизонтальное непрерывное литье слитков. Сущность процесса.

- •22. Кристаллизаторы, применяемые для литья слитков из стали и легких сплавов.

- •23 Литье по выплавляемым моделям. Сущность технологического процесса. Область применения, преимущества и недостатки. Применяемая технологическая оснастка.

- •24 Применяемые модельные и стержневые составы, предъявляемые ним требования.

- •25. Огнеупорные наполнители и связующие материалы. Предъявляемые требования к огнеупорным материалам.

- •26. Технологический процесс приготовления гидролизованного раствора этилсиликата и суспензии.

- •27. Типы связующих растворов: Технологии, применяемые для сушки огнеупорного покрытия.

- •28.Технология изготовления керамических форм. Способы прокалки и заливки керамических форм.

- •29. Применяемые способы вытопка модельного состава.

- •30. Литье по газифицируемым моделям. Сущность технологического процесса. Достоинства и недостатки.

- •31. Этапы технологического процесса литья по газифицируемым моделям.

- •32. Применяемые методы вспенивания полистирола.

- •33. Литье в оболочковые формы. Сущность технологического процесса. Область применения.

- •34. Преимущества и недостатки литья в оболочковые формы. Особенности формирования отливок

- •35. Технологический процесс изготовления оболочковых форм и стержней, используемые материалы и технологическая оснастка.

- •36. Способы приготовления плакированных смесей. Применяемые огнеупорные и связующие материалы.

- •37. Материалы, применяемые для изготовления модельной оснастки и стержневых ящиков, для литья в оболочковые формы.

- •38. Электрошлаковое литье. Сущность технологического процесса.

- •39. Область применения способа. Достоинства, недостатки и область применения.

- •40. Литье выжиманием. Сущность технологического процесса.

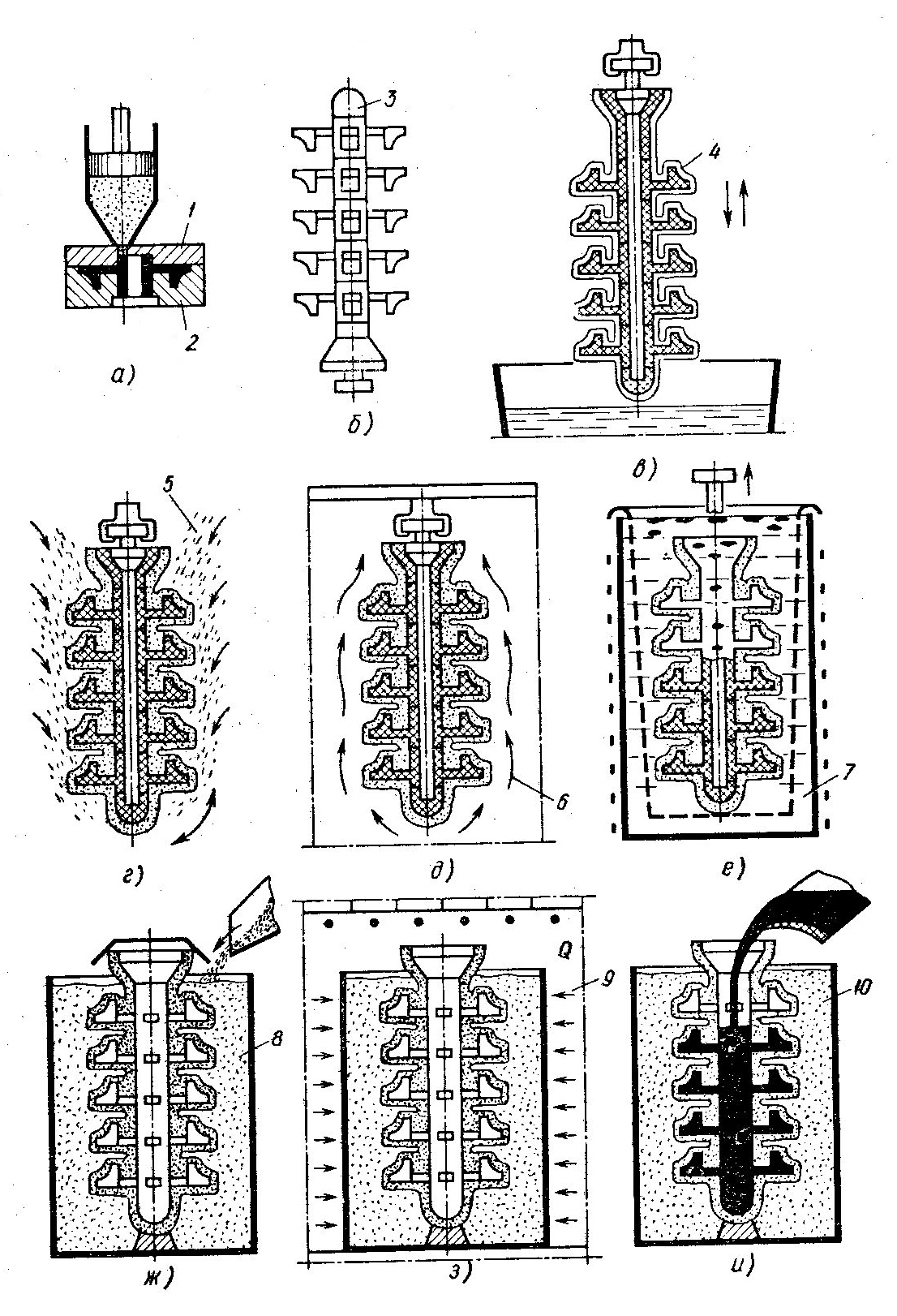

23 Литье по выплавляемым моделям. Сущность технологического процесса. Область применения, преимущества и недостатки. Применяемая технологическая оснастка.

Литьем по выплавляемым моделям (ЛВМ) называется метод получения литых деталей по разовым моделям, в многослойных неразъемных огнеупорных формах, подвергнутых прокаливанию и заливаемых в горячем или охлажденном состоянии.

1. В специальной, преимущественно металлической, прессформе изготовляются модели будущих отливок. Рабочая полость прессформы выполняется с учетом «литейной усадки», включающей в себя усадку модельного состава и литейного сплава, а также расширение многослойной литейной формы (оболочки) при нагреве. Ллитейн.усад.= Ум.с. + Ум - Ркерам.

2. Модели деталей собирают в блок вместе с отдельно изготовленными элементами литниковой системы, также выполненными из модельного состава. Сборка производится припаиванием, механическим соединением. В крупносерийном и массовом производстве мелких отливок широко используется сборка моделей звеньями, на металлическом стояке каркасе, механическим соединением.

3. На модельные блоки последовательно наносится несколько слоев специальной суспензии, содержащей раствор связующего, и в качестве огнеупорной основы-порошки огнеупорных окислов (кварца, корунда, магнезита и др.).

4.Ормируемого слоя оболочки. Каждый слой суспензии присыпается песком (кварцевым, магнезитовым, электрокорундом и др.), после чего просушивается. Обсыпочный материал фиксирует на поверхности модельного блока слой суспензии, препятствует стеканию ее с выпуклых поверхностей и накапливанию в углублениях моделей, создает прочный скелет формируемого слоя оболочки, утолщает его и способствует лучшему прилипанию к нему последующего слоя суспензии. Кроме того, внедряющийся в слой суспензии обсыпочный материал смачивается ее жидкой фазой, что ускоряет испарение летучих составляющих. Обсыпочный материал уменьшает усадку оболочки в процессе сушки, снижает опасность ее растрескивания о повышает газопроницаемость готовой формы.

5. Сушка слоев оболочки состоит из двух процессов: собственно сушки, т.е. испарения органических растворителей, введенных в составе связующего, или воды, а также из отверждения пленки связующего в результате огеливания, полимеризации или других процессов.

В зависимости от условий производства применяют различные методы сушки оболочек: от естественного, в помещении цеха или в стационарных вентилируемых камерах с контролируемой атмосферой до вакуумно-аммиачного, в специальных автоматизированных установках.

6. Необходимое количество слоев для получения оболочки формы требуемого качества определяется многими факторами (размерами и массой отливаемой детали, свойствами формовочных материалов и литейного сплава, условиями заливки и др.) Обычно количество слоев, образующих оболочку, составляет от 3 – 4 до 7 – 8, что соответствует толщинам ее от 2,5 – 3 мм, до 8 – 10 мм. При получении отливок, масса которых, измеряется десятками килограммов, используют оболочки с толщиной до 15 мм и более.

7. Удаление моделей после формирования оболочки производят различными способами; с учетом свойств модельного состава. Так, воскообразные легкоплавкие составы на основе парафина удаляют из оболочек форм в горячей воде, горячим воздухом, паром (в том числе перегретым паром, в автоклавах). Более тугоплавкие составы выплавляют в ваннах с расплавом самого модельного состава или в нагретых жидкостях, не смешивающихся с ним.

Карбамидные и подобные им солевые модельные составы удаляются обычно растворением в воде (холодной, нагретой или дистиллированной)

8. Оболочки прокаливают для удаления из них остатков модельного состава и органических компонентов связующего. Нагрев оболочек при прокаливании до 950 – 1100оС способствует, увеличению показателей прочности и газопроницаемости, а также лучшему заполнению их расплавом.

9. Заливка прокаленных форм производится обычно непосредственно после прокаливания в горячем состоянии, при температуре 600-900оС. Однако в целом ряде случаев оптимальная температура форм при заливке существенно отличается от указанной. Так, во избежание образования дефектов отливок, алюминиевые сплавы заливаются в формы, охлажденные до 300 – 20оС.

10. После заливки форм и охлаждения отливок оболочка обычно растрескивается на поверхности литого блока ввиду разности коэффициента ее сжатия и усадки металла. Так как пригара при ЛВМ не образуется, куски растрескавшейся оболочки легко отделяются от наружных поверхностей отливок, например при вибрационном воздействии на блок. На внутренних поверхностях отливок (в отверстиях и различных углублениях) оболочка прочно зажимается претерпевающим усадку металлом, поэтому очистка от ее остатков этой части отливок представляет определенные трудности.

Область применения, преимущества и недостатки:

Большее распространение получил этот способ литья в оборонных отраслях при изготовлении отливок сложной конфигурации из различных сплавов, включая и сплавы титана. Он дает возможности:

1. получать сложные отливки с массой от нескольких граммов до 2000 кг практически из любых сплавов в том числе с толщиной стенок менее 1 мм;

2. позволяет объединять несколько деталей в одну для улучшения конструкций и работоспособности изделия;

3. иметь повышенную точность и высокое качество поверхности отливок. Для оценки точности отливок, полученных ЛВМ, часто используют классы точности принятые в машиностроении для механически обработанных деталей:

I = 0.53√d . где I – величина допуска;

d - номинальный размер.

Недостатками литья по выплавляемым моделям являются: длительный характер производства; высокая стоимость отливок.

(оглавление)