- •Оглавление

- •1. Классификации специальных способов, базирующихся на разовых, долговременных формах и по силовому воздействию на расплав. Преимущества, недостатки и области практического использования

- •2. Литье в металлические формы (кокили). Сущность технологического процесса. Область применения, преимущества и недостатки. Технологичность конструкции деталей при литье в кокиль.

- •3. Классификация кокилей. Выбор положения отливки в кокиле. Стержни. Вентиляция кокилей. Материалы, применяемые для изготовления кокилей.

- •Система вентиляции кокилей:

- •5. Литье под давлением. Сущность технологического процесса. Область применения, преимущества и недостатки. Требования к отливкам.

- •6. Основные схемы процессов литья под давлением. Особенности формирования отливок. Давление и скорость впуска.

- •7. Типы литниковых и вентиляционных систем, применяемых при литье под давлением. Способы заливки металла в камеру прессования. Проектирование технологического процесса.

- •Вентиляция: ≈ как у кокиля (см вопрос 3 ), применяется она по необходимости для «карманов» - венты, промывники, вытяжки при вентиляции по разъему.

- •8. Литье под регулируемым газовым давлением. Сущность технологического процесса. Область применения, преимущества и недостатки. Литье под низким давлением.

- •9. Литье под низким давлением с противодавлением. Сущность процесса. Преимущества и недостатки.

- •10. Литье вакуумным всасыванием. Сущность процесса. Преимущества и недостатки.

- •12. Металлопровод. Назначение. Материалы, применяемые для изготовления металлопровода. Стойкость металлопровода.

- •13. Центробежное литье. Сущность центробежного литья. Область применения, преимущества и недостатки. Механизм получения плотных отливок в поле центробежных сил.

- •14. Механизм получения плотных отливок в поле центробежных сил.

- •15. Схемы процессов изготовления отливок центробежным литьем

- •16. Скорость вращения формы. Материалы, применяемые для изготовления изложниц.

- •17.Жидкая штамповка. Сущность процесса. Область применения, преимущества и недостатки. Разновидности способов жидкой штамповки.

- •18. Схемы прессования при литье с кристаллизацией под давлением. Основные критерии процесса.

- •19. Производство слитков. Непрерывное и полунепрерывное литье слитков. Область применения, преимущества и недостатки.

- •20. Сущность процесса непрерывного литья. Принципиальные отличия непрерывного и полунепрерывного литья слитков.

- •21. Горизонтальное непрерывное литье слитков. Сущность процесса.

- •22. Кристаллизаторы, применяемые для литья слитков из стали и легких сплавов.

- •23 Литье по выплавляемым моделям. Сущность технологического процесса. Область применения, преимущества и недостатки. Применяемая технологическая оснастка.

- •24 Применяемые модельные и стержневые составы, предъявляемые ним требования.

- •25. Огнеупорные наполнители и связующие материалы. Предъявляемые требования к огнеупорным материалам.

- •26. Технологический процесс приготовления гидролизованного раствора этилсиликата и суспензии.

- •27. Типы связующих растворов: Технологии, применяемые для сушки огнеупорного покрытия.

- •28.Технология изготовления керамических форм. Способы прокалки и заливки керамических форм.

- •29. Применяемые способы вытопка модельного состава.

- •30. Литье по газифицируемым моделям. Сущность технологического процесса. Достоинства и недостатки.

- •31. Этапы технологического процесса литья по газифицируемым моделям.

- •32. Применяемые методы вспенивания полистирола.

- •33. Литье в оболочковые формы. Сущность технологического процесса. Область применения.

- •34. Преимущества и недостатки литья в оболочковые формы. Особенности формирования отливок

- •35. Технологический процесс изготовления оболочковых форм и стержней, используемые материалы и технологическая оснастка.

- •36. Способы приготовления плакированных смесей. Применяемые огнеупорные и связующие материалы.

- •37. Материалы, применяемые для изготовления модельной оснастки и стержневых ящиков, для литья в оболочковые формы.

- •38. Электрошлаковое литье. Сущность технологического процесса.

- •39. Область применения способа. Достоинства, недостатки и область применения.

- •40. Литье выжиманием. Сущность технологического процесса.

20. Сущность процесса непрерывного литья. Принципиальные отличия непрерывного и полунепрерывного литья слитков.

Непрерывное литье – процесс получения отливок большой протяженности перемещением затвердевающего металла по отношению к постоянной зоне кристаллизации.

Сущность процесса непрерывного литья заключается в возможности создания условий направленной кристаллизации и питания отливки.

Конфигурация изделия определяется возможностью его непрерывного извлечения из кристаллизатора.

Важнейшим технологическим параметром процесса непрерывного литья является интенсивность охлаждения расплава, определяющая скорость кристаллизации отливки и соответственно ее качество, а также производительность процесса. Увеличение скорости кристаллизации способствует созданию условий направленной кристаллизации и повышению качества литого металла, производительности установок.

Различают непрерывное и полунепрерывное литье. В случае непрерывного литья вытягиваемый из кристаллизатора слиток режется на мерные заготовки на ходу без остановки процесса литья с помощью специального устройства. При полунепрерывном литье резка слитка на ходу не предусматривается, и процесс литья прекращается после получения слитка определенной длины – от 2 до 8 м. Процессы, происходящие при затвердевании слитков в условиях непрерывного и полунепрерывного литья, практически одинаковы. До настоящего времени основная масса слитков из цветных сплавов производится способом полунепрерывного литья: 70-80% слитков из медных сплавов; 100% слитков из алюминиевых и магниевых сплавов. (оглавление)

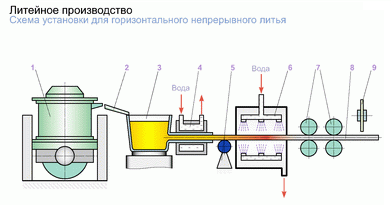

21. Горизонтальное непрерывное литье слитков. Сущность процесса.

1-плавильная печь, 2- приемный поток, 3- печь выдержки, 4- водоохлаждаемый кристаллизатор(графитовый), 5-стойка, 6-панель охлаждения, 7-вытяжные ролики, 8- заготовка, 9- отрезной крут (для сплавав алюминия – механическая резка, стали - пламенная резка). Используется душирующее охлаждение.

22. Кристаллизаторы, применяемые для литья слитков из стали и легких сплавов.

Устройство, в котором происходит формирование затвердевающей заготовки, называют кристаллизатором.

Для повышения интенсивности охлаждения отливки процесс осуществляется так, что в коротком кристаллизаторе формируется только корочка толщиной, достаточной для того, чтобы при ее извлечении из кристаллизатора не образовалось надрывов и трещин, а основное количество теплоты отводят погружением отливки в воду в зоне вторичного охлаждения. Такую схему процесса используют для литья алюминиевых сплавов.

При литье сталей короткий кристаллизатор использовать сложно, так как теплопроводность сталей в 2.5-3.0 раза меньше, чем алюминиевых сплавов, в коротком (150-300 мм) кристаллизаторе не образуется корочка достаточной для вытягивания толщины. Поэтому при литье стали применяют длинные (1000-1500 мм) кристаллизаторы.

Кристаллизатор представляет собой водоохлаждаемую изложницу, не имеющую дна и оформляющую боковую поверхность слитка. Рубашка кристаллизатора изготовляется из меди, хромовой бронзы, малолегированных алюминиевых сплавов. Рабочую поверхность рубашки тщательно обрабатывают. Перед началом литья и по ходу литья ее смазывают.

Применяют кристаллизаторы с тепловой насадкой, отличающиеся тем, что верхняя часть рубашки выполняется из графита – менее теплопроводного материала. Благодаря этому затвердевание расплава в верхней части кристаллизатора замедляется, и колебания уровня расплава в нем из-за неравномерностей поступления металла, обычно приводящие к образованию складок и трещин на поверхности слитков, не влияют на качество литых заготовок.

Перед заливкой металла в кристаллизатор вводят затравку – стальную штангу со сменной головкой, имеющей паз в виде ласточкиного хвоста, которая в начале заливки служит дном кристаллизатора. Вследствие интенсивного охлаждения жидкий металл у стенок кристаллизатора и на затравке затвердевает, образуется корка, соединяющая металл с затравкой. Затравка движется вниз, постепенно вытягивая затвердевающий слиток из кристаллизатора. После прохождения тяговых роликов, затравку отделяют. Скорость вытягивания составляет в среднем 1 м/мин. Окончательное затвердевание в сердцевине происходит в результате вторичного охлаждения водой из брызгал. Затем затвердевший слиток попадает в зону резки, где его разрезают газовым резаком, на куски заданной длины. Слитки имеют плотное строение и мелкозернистую структуру, отсутствуют усадочные раковины.