- •1 Загальні відомості про електротехнологію

- •2 Електричні плавильні і термічні установки

- •3 Електричне дугове зварювання

- •4 Установки для розмірної електрофізичної та

- •4.5 Обробка металів світловим променем

- •4.4.1.3 Здрібнювання

- •1 Загальні відомості

- •1.1 Класифікація електротехнологічних установок

- •4.4.1.1 Очистка литва

- •4.4.1.2 Формоутворення

- •2 Електричні плавильні і термічні

- •2.1 Закони теплопередачі

- •4.4.1 Технологічне використання електрогідравлічної обробки

- •4.4 Електрогідравлічні установки

- •2.2 Матеріали, які використовують для виготовлення

- •2.2.1 Вогнетривкі матеріали

- •2.2.2 Теплоізоляційні матеріали

- •2.2.3 Жаротривкі матеріали

- •2.2.4 Матеріали для виготовлення нагрівників електропечей

- •2.3 Принципи вимірювання та регулювання температури

- •4.3.3.3 Ультразвукові зварювання, паяння і лудження

- •2.3.1 Дилатометричні термометри

- •2.3.2 Електричні термометри опору

- •4.3.3.2 Ультразвукова очистка поверхонь виробів

- •2.3.3 Термоелектричні термометри (термопари)

- •2.3.4 Пірометри випромінювання

- •4.3.3 Технологічне застосування ультразвуку у

- •4.3.3.1 Ультразвукова розмірна обробка матеріалів

- •4.3.2 Джерела живлення ультразвукових установок

- •2.3.5 Автоматичне регулювання температури електричних

- •2.4 Електричні печі опору

- •2.4.1 Печі періодичної дії

- •4.3.1 Ультразвукові перетворювачі і концентратори

- •2.4.2 Печі неперервної дії (методичні)

- •4.3 Ультразвукові установки

- •4.2.3 Анодно-абразивна обробка металів

- •2.4.3 Високотемпературні печі опору

- •2.4.4 Тепловий розрахунок печі опору

- •2.4.5 Електричний розрахунок печі опору

- •4.2.2 Анодно-механічив розмірна обробка

- •4.2.1 Анодно-гідравлічна розмірна обробка

- •2.4.6 Установки прямого нагрівання

- •2.4.7 Електрообладнання і електропостачання печей опору

- •4.2 Електрохімічні методи обробки матеріалів

- •4.1.6 Електроіскрова високочастотна обробка металів

- •4.1.7 Електроконтактна обробка металів

- •4.1.5 Електроіскрова обробка металів

- •4.1.4 Електроімпульсна обробка металів

- •380/220В однофазних печей опору

- •2.5.6 Установки електрошлакового переплаву

- •2.5 Дугові електричні печі і установки

- •2.5.1 Класифікація дугових електричних печей і установок

- •2.5.2 Дугова піч побічної дії

- •2.5.3 Дугові печі прямої дії

- •4.1.3 Генератори імпульсів для електроерозійної обробки

- •2.5.4 Вакуумні дугові печі

- •4.1.2 Види і параметри імпульсних розрядів

- •2.5.5 Рудо-термІчні печі

- •2.5.7 Електрообладнання дугових електропечей

- •4.1.1 Фізичні основи

- •4 Установки для розмірної електрофізичної та

- •4.1 Установки для електроерозійної обробки металів

- •2.5.8 Автоматичне регулювання потужності дугової

- •2.6 Установки індукційного і діелектричного нагрівання

- •2.6.1 Фізичні основи індукційного нагрівання

- •2.6.2 Індукційні плавильні печі

- •3.2 Електричне контактне зварювання

- •3.1.3.5 Дугове зварювання у вуглекислому газі

- •3.1.3.4 Електрошлакове зварювання

- •2.6.3 Індукційні нагрівальні установки

- •3.1.3.3 Плазмове-дугове зварювання

- •3.1.3.2 Аргонно-дугове зварювання нерозплавним

- •3.1.3 Спеціальні види дугового зварювання

- •3.1.3.1 Автоматичне зварювання під шаром флюсу

- •2.6.4 Установки діелектричного нагрівання

- •2.6.5 Джерела живлення установок індукційного і

- •3.1.2.2. Джерела живлення зварювальної дуги постійного

- •3 Електричне дугове зварювання

- •3.1 Установки дугового електрозварювання

- •3.1.1 Види дугового зварювання та основні елементи процесу

- •3.1.2.1 Джерела живлення зварювальної дуги змінного струму

- •3.1.2 Джерела живлення зварювальної дуги

4.3 Ультразвукові установки

Ультразвуковий метод обробки відноситься до методу механічної

дії на матеріал. Ультразвуковим він називається тому, що частота

печі і надійність роботи штовхального механізму, що є за межами робочої камери.

Недоліки: непродуктивна витрата електроенергії на нагрівання транспортуючих пристроїв і, внаслідок чого, невисокий ККД( m=0.5-0.7).

ударів відповідає ді5апазону невідчутних на слух звуків, тобто частота

складає від 16 до 10 кГц.

Звукові хвилі - це механічні потужні коливання, які можуть розповсюджуватись тільки у пружному середовищі на відміну від електромагнітних коливань. Довжина звукової хвилі l = u/ƒ де u - швидкість розповсюдження хвилі; ƒ - частота хвилі: Швидкість

розповсюдження звукової хвилі залежить від густини середовища, в

якому рухається хвиля:

1

в рідинах і

112

1 ‒ обертовий під; 2 ‒ вироби; 3 ‒ завантажувальний отвір;

4 ‒ механізм обертання; 5 ‒ теплоізоляційний корпус

Рисунок 2.10 ‒ Схема карусельної печі

31

Карусельні печі (рис. 2.10) мають кільцевий обертовий під, на який через, завантажувальний отвір подають вироби. Переміщуючись разом з кільцевим подом, вироби нагріваються і, здійснивши майже повний оберт, їх вивантажують через

розвантажувальний отвір, що є поряд зі завантажувальним.

Перевагою карусельних печей є те, що вони не мають всередині жаротривких деталей і механізм обертання поду знаходиться п за піччю. Тому робоча температура печей цього типу практично обмежена граничною температурою матеріалу нагрівників.

Барабанні печі (рис. 2.11) містять всередині печі шнек ‒

жаротривкий барабан зі спіраллю 1 ‒ Архімеда.

приєднаний електрод-заготовка. Проміжок між електродами

заповнюють розчином електроліту.

Зовнішня сила, що прикладають до електрода-інструмента, викликає силу тертя. Таким чином для обробки деталі затрачається і механічна енергія, яка значно менша за електричну.

Анодно-абразивна обробка знімає виступи на заготовці. У впадинах матеріал зменшується менш інтенсивно. У процесі роботи зерна зношуються і проміжок знижується. Проходять пробої шару електроліту, які призводять до вигоряння в'яжучої речовини круга (графіту, бакеліту) і проміжок відновлюється.

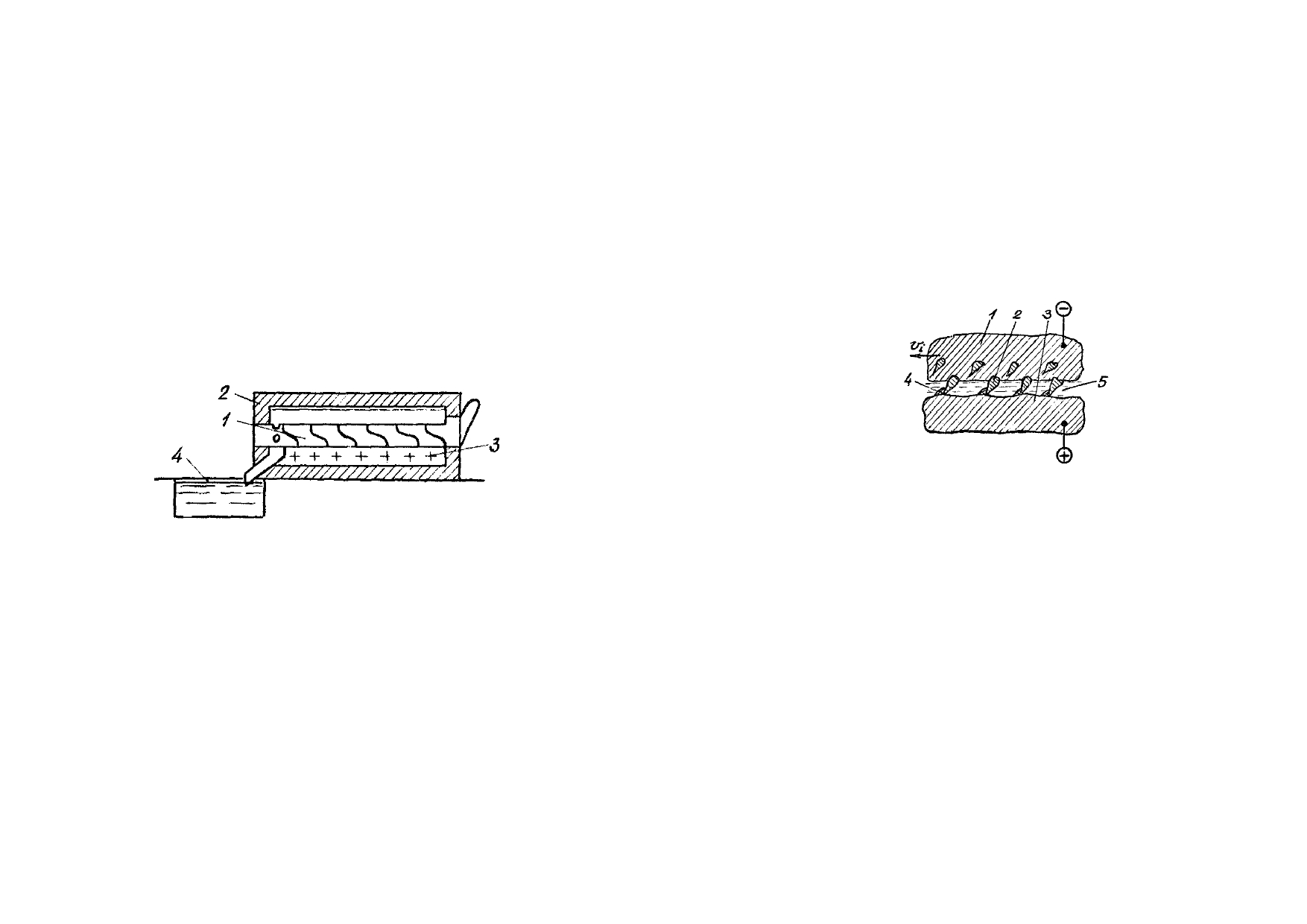

1 - електрод-інструмент (абразивний круг); 2 - зерна абразиву; 3 - електрод-заготовка (деталь); 4 - анодна

плівка (продукт розчинення); 5 - розчин електроліт

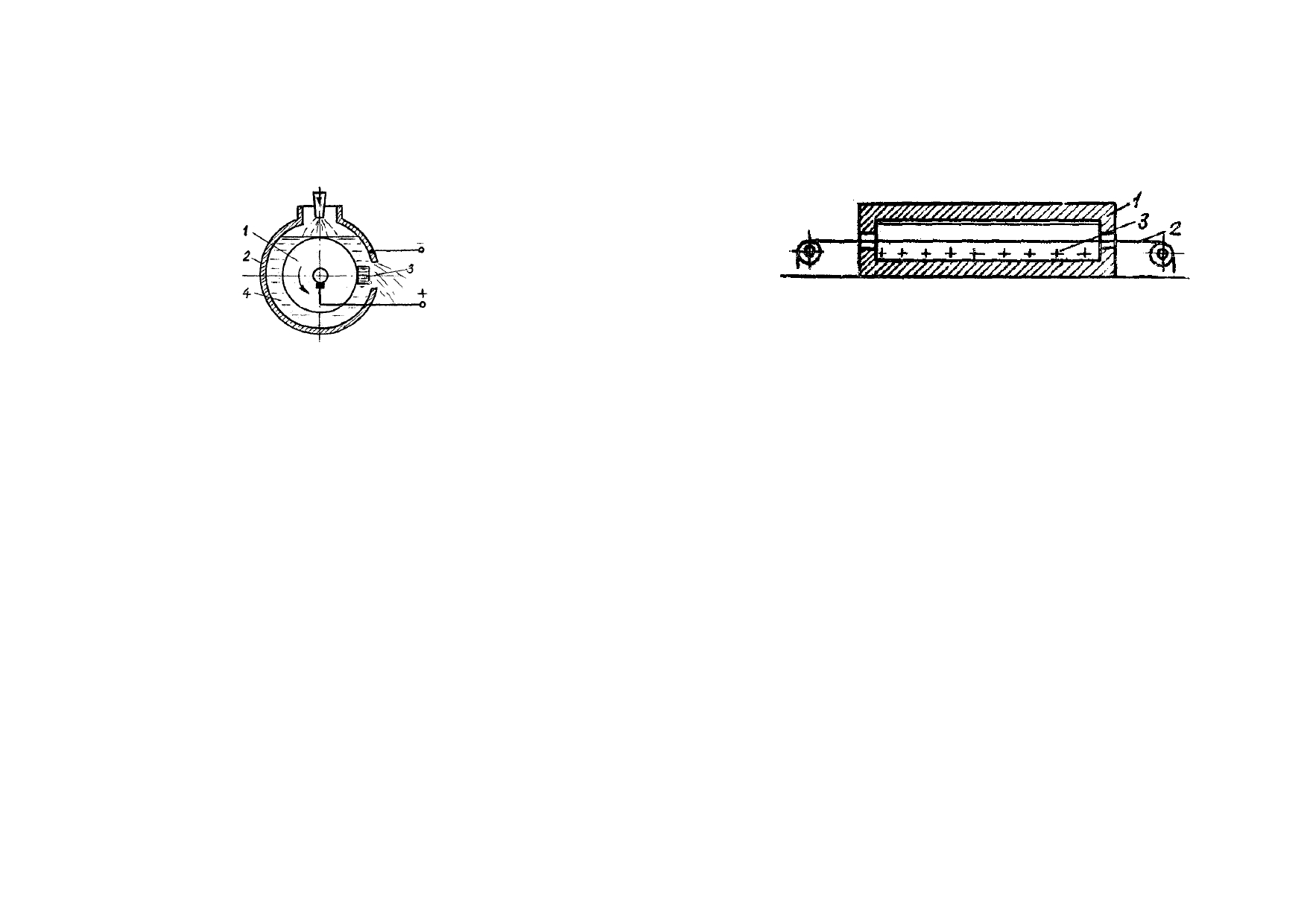

1 ‒ жаротривкий барабан; 2 ‒ теплоізоляційний корпус;

З ‒ нагрівальні елементи; 4 ‒ бак для загартовування

Рисунок 2.11 ‒ Схема барабанної печі

За умови обертання барабана вироби перекочуються та поступово переміщуються від кільця завантаження до - розвантаження. Барабанні електропечі призначені для термічної обробки, загартування дрібних стальних виробів, що мають круглу, без гострих країв форму (ріжки, кульки, дрібні кільця тощо). Безпосередньо під камерою печі розміщений бак для загартовування - 4, в який подають з розвантажувального лотка нагріті вироби.

Протяжні печі (рис. 2.12) призначені для термічної обробки дроту, прутків, стрічок, тонкостінних труб із чорних і кольорових

32

Рисунок 4.11 - Схема міжелектродного проміжку для анодно

-абразивної обробки

Принципова схема установки для анодно-абразивної обробки показана на рис. 4.12. У процесі шліфування оброблювана деталь 2 з'єднана з додатнім полюсом джерела постійного струму, а абразивний круг 1 - з струмопровідним наповнювачем - з від'ємним полюсом.

Важливою умовою проведення процесу обробки з високою продуктивністю і за порівняно малої енергомісткості є правильний вибір електролітів 3. В основному це водні розчини нейтральних солей, найчастіше хлористого натрію.

Особливості анодно-абразивної обробки:

1) порівняно невисока продуктивність обробки (10 -20 мм3/

мкс);

111

2) відсутність загусениць, тріщин та інших дефектів, що металів. Така піч - муфель з нагрівниками, в якому переміщення

виникають при звичайному шліфуванні. виробів здійснюють протяганням від спеціальних протяжних або

Електроліти, які використовують для анодно-механічного намотувальних пристроїв, що є перед завантажувальним і

шліфування - це розчини солей (NaCI, NaF, KNO3 та інш.). розвантажувальним отворами печі.

1-заготовка (анод); 2-кожух (катод); 3‒електронейтральний

інструмент; 4-електроліт

Рисунок4.10 - Схема чистового анодно-механічного

шліфування