- •1 Загальні відомості про електротехнологію

- •2 Електричні плавильні і термічні установки

- •3 Електричне дугове зварювання

- •4 Установки для розмірної електрофізичної та

- •4.5 Обробка металів світловим променем

- •4.4.1.3 Здрібнювання

- •1 Загальні відомості

- •1.1 Класифікація електротехнологічних установок

- •4.4.1.1 Очистка литва

- •4.4.1.2 Формоутворення

- •2 Електричні плавильні і термічні

- •2.1 Закони теплопередачі

- •4.4.1 Технологічне використання електрогідравлічної обробки

- •4.4 Електрогідравлічні установки

- •2.2 Матеріали, які використовують для виготовлення

- •2.2.1 Вогнетривкі матеріали

- •2.2.2 Теплоізоляційні матеріали

- •2.2.3 Жаротривкі матеріали

- •2.2.4 Матеріали для виготовлення нагрівників електропечей

- •2.3 Принципи вимірювання та регулювання температури

- •4.3.3.3 Ультразвукові зварювання, паяння і лудження

- •2.3.1 Дилатометричні термометри

- •2.3.2 Електричні термометри опору

- •4.3.3.2 Ультразвукова очистка поверхонь виробів

- •2.3.3 Термоелектричні термометри (термопари)

- •2.3.4 Пірометри випромінювання

- •4.3.3 Технологічне застосування ультразвуку у

- •4.3.3.1 Ультразвукова розмірна обробка матеріалів

- •4.3.2 Джерела живлення ультразвукових установок

- •2.3.5 Автоматичне регулювання температури електричних

- •2.4 Електричні печі опору

- •2.4.1 Печі періодичної дії

- •4.3.1 Ультразвукові перетворювачі і концентратори

- •2.4.2 Печі неперервної дії (методичні)

- •4.3 Ультразвукові установки

- •4.2.3 Анодно-абразивна обробка металів

- •2.4.3 Високотемпературні печі опору

- •2.4.4 Тепловий розрахунок печі опору

- •2.4.5 Електричний розрахунок печі опору

- •4.2.2 Анодно-механічив розмірна обробка

- •4.2.1 Анодно-гідравлічна розмірна обробка

- •2.4.6 Установки прямого нагрівання

- •2.4.7 Електрообладнання і електропостачання печей опору

- •4.2 Електрохімічні методи обробки матеріалів

- •4.1.6 Електроіскрова високочастотна обробка металів

- •4.1.7 Електроконтактна обробка металів

- •4.1.5 Електроіскрова обробка металів

- •4.1.4 Електроімпульсна обробка металів

- •380/220В однофазних печей опору

- •2.5.6 Установки електрошлакового переплаву

- •2.5 Дугові електричні печі і установки

- •2.5.1 Класифікація дугових електричних печей і установок

- •2.5.2 Дугова піч побічної дії

- •2.5.3 Дугові печі прямої дії

- •4.1.3 Генератори імпульсів для електроерозійної обробки

- •2.5.4 Вакуумні дугові печі

- •4.1.2 Види і параметри імпульсних розрядів

- •2.5.5 Рудо-термІчні печі

- •2.5.7 Електрообладнання дугових електропечей

- •4.1.1 Фізичні основи

- •4 Установки для розмірної електрофізичної та

- •4.1 Установки для електроерозійної обробки металів

- •2.5.8 Автоматичне регулювання потужності дугової

- •2.6 Установки індукційного і діелектричного нагрівання

- •2.6.1 Фізичні основи індукційного нагрівання

- •2.6.2 Індукційні плавильні печі

- •3.2 Електричне контактне зварювання

- •3.1.3.5 Дугове зварювання у вуглекислому газі

- •3.1.3.4 Електрошлакове зварювання

- •2.6.3 Індукційні нагрівальні установки

- •3.1.3.3 Плазмове-дугове зварювання

- •3.1.3.2 Аргонно-дугове зварювання нерозплавним

- •3.1.3 Спеціальні види дугового зварювання

- •3.1.3.1 Автоматичне зварювання під шаром флюсу

- •2.6.4 Установки діелектричного нагрівання

- •2.6.5 Джерела живлення установок індукційного і

- •3.1.2.2. Джерела живлення зварювальної дуги постійного

- •3 Електричне дугове зварювання

- •3.1 Установки дугового електрозварювання

- •3.1.1 Види дугового зварювання та основні елементи процесу

- •3.1.2.1 Джерела живлення зварювальної дуги змінного струму

- •3.1.2 Джерела живлення зварювальної дуги

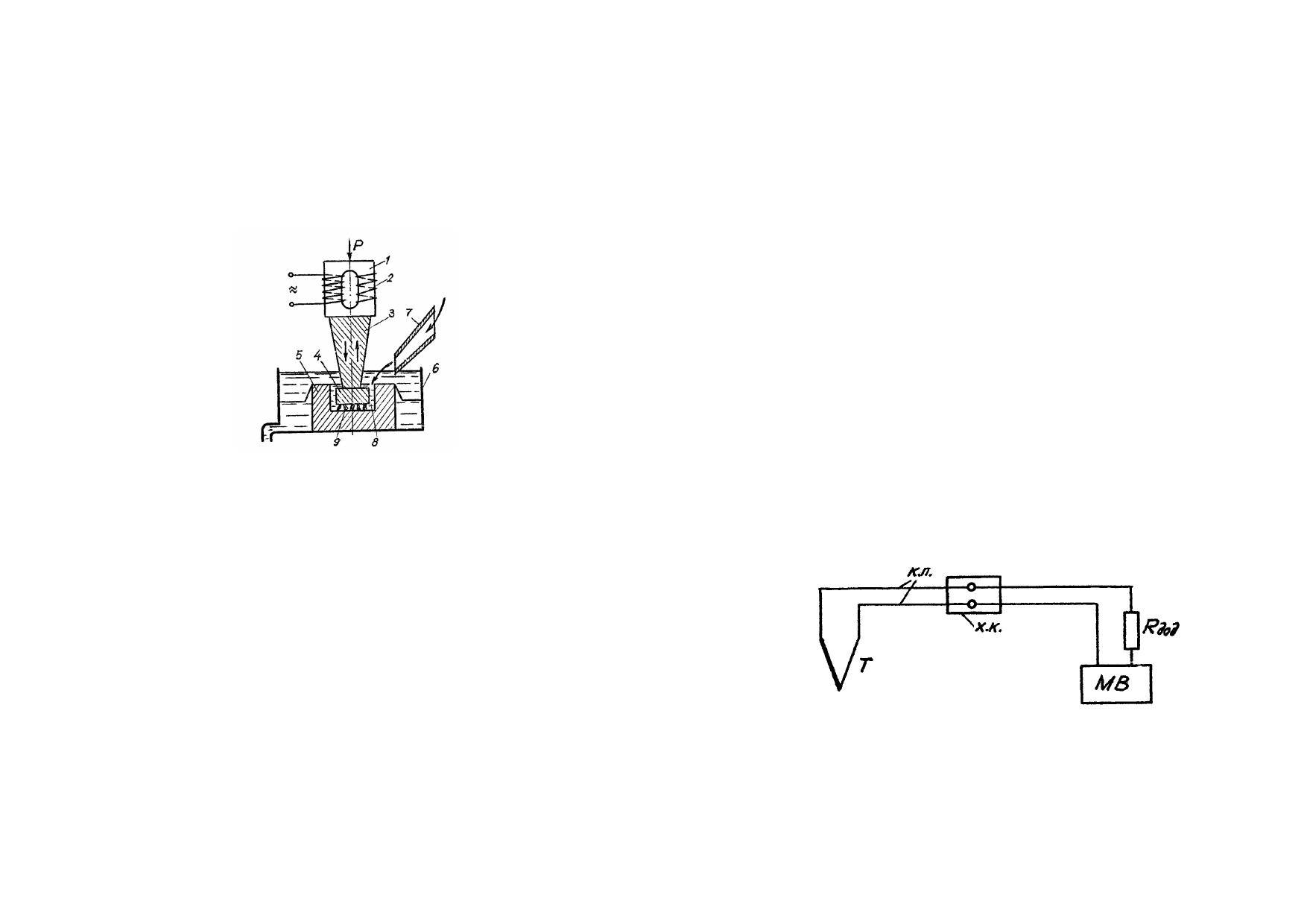

2.3.3 Термоелектричні термометри (термопари)

Термопара ‒ це зварені в одній точці два провідники із

спеціально підібраних різних металів. За умови нагрівання спаю до будь-якої температури на холодних (вільних) кінцях провідників виникає пропорційна температурі термо-е.р.с. Термопари уможливлюють вимірювання температур до 2500 °С.

До матеріалів термопар застосовують низку вимог:

- максимальна термо-е.р.с.;

- жаротривкість;

22

1 - насос; 2 ‒ фільтр; 3 ‒ генератор високої частоти;

4 - ультразвукові перетворювачі; 5 -

транспортер;6 ‒ ванна

Рисунок 4.19 - Схеми ультразвукової установки для

очистки деталей

Вироби, які очищають, подають насосом 1 через фільтр 2. Ультразвукові перетворювачі 4, що живляться від генератора 3, створюють у ванні ультразвукові коливання, Кавітаційні процеси, які виникають при цьому в рідині, викликають руйнування поверхневих плівок.

121

Загальна схема ультразвукової розмірної обробки

приведена на рис. 4.18. Обмотка 2 магнітострикційного перетворювача 1 приєднана до генератора ультразвукової частоти. Через акустичний трансформатор 3 коливання передається на робочий інструмент 4, що здійснює коливні рухи у суспензії 8, яка складається із рідини і абразиви. Суспензію подають через сопло 7.

Рисунок 4.18 - Загальна схема ультразвукової обробки

Оброблюваний матеріал 5 разом з робочим інструментом 4 занурені у рідину у ванні 6.. Під дією ультразвукових коливань частини абразиву 9 здійснюють рухи з прискоренням, які у тисячі раз перевищують нормальні прискорення сили тяжіння. В результаті частини абразиву з силою, яка перевищує у декілька тисяч раз їх власну вагу, ударяють у оброблювану деталь. Довбаючі дії частинок абразиву приводять до сколювання частинок оброблюваного матеріалу і поступовому заглибленню інструменту в матеріал.

Основні недоліки ультразвукової розмірної обробки:

1) порівняно невелика площа обробки;

2) обмежена глибина (не більше 40 мм);

3) велика енергоємність процесу;

- постійність у часі фізичних властивостей;

- хімічна інертність.

Найпоширеніші матеріали для виготовлення термопар:

- платина;

- мідь;

- платинородій (90% Рl +10% Rh);

- хромель (90% Ni +10% Cu); - копель (56% Cu + 44% Ni); - алюмель (95% Ni'і + 5% Al).

Добре зарекомендували себе та найпоширеніші термопари:

- мідно-копелеві ‒ ТМК (Qдоп =3500С);

- хром ель- алюмелеві ‒ТХА (Qдоп =10000С);

- хром ель-копелеві ‒ ТХК (Qдоп =6000С);

- платанородій-платинові ‒ТПП (Qдоп =13000С); Вольфрамо-ренієві -ТВР (Qдоп =22000С).

Для вимірюваний термо-е.р.с. використовують пірометричні

мілівольтметри та потенціометри.

Компенсаційні провідники підбирають до кожного типу термопар так, щоб вони не змінювали величину вимірювального термо-е.р.с. Холодні, кінці термопар поміщають у спеціальний термостат, який забезпечує постійність їх температур або встановлюють спеціальні коробки холодильних спаїв для компенсації похибок.

Т ‒ термопара; х.к. ‒ холодні кінці термопари; к.л. ‒

4)

низька продуктивність, великий знос інструмента для обробки деталей із твердих сплавів і загартованих сталей.

120

компенсаційні провідники; Rдод ‒ додатковий опір для підгонки

опору зовнішнього кола; МВ ‒ мілівольтметр

Рисунок 2.3 ‒ Принципова схема вимірювання температури за

допомогою термопари і мілівольтметра

23