- •155. Стендовые установки для тво бетона. Установки для тепловлажностнои обработки железобетонных и силикатобетонных изделий

- •Кассетные установки

- •200. Каковы пути повышения прочности бетона.

- •201. Каким образом применение суперпластификаторов способствует повышению прочности бетона? Пластификаторы и суперпластификаторы, влияющие на прочность бетона

- •Суперпластификатор Fortrise (аналог пластификатора с-3)

- •Зачем нужны бетону суперпластификаторы

- •202. Изложить требования к исходным материалам для получения высокопрочного бетона с суперпластификаторами.

- •Высокопрочный бетон

- •203. Обосновать выбор оборудования для приготовления бетонной смеси и формования изделий из пластифицированных высокопрочных бетонов.

- •204. Обосновать технико–экономическую эффективность применения суперпластификаторов при изготовлении высокопрочных бетонов.

- •230. Предложить один из способов декоративной отделки нс из ячеистого бетона. Что нужно для его реализации. Порядок проведения отделочных работ

- •Отделка внешних поверхностей стен из газобетона

- •Здания с декоративными и вентилируемыми фасадами

- •Здания с оштукатуренными поверхностями

- •Учет особенностей структуры сырья в технологии пенобетонов

- •239. Каким образом можно улучшить теплотехнические свойства силикатного кирпича.

- •Определение прочности конструкций из бетона

- •Какие блоки выбрать для строительства стен? Пеноблоки , кирпич или керамзитобетонные блоки?

- •Сырьевые компоненты

- •Портландцемент

- •Наполнители

- •Порообразователь

- •Описание технологического процесса производства

Сырьевые компоненты

В качестве сырьевых компонентов применяется вода, портландцемент, наполнители (песок, гипс, и др.) и порообразователь (алюминиевая пудра).

Вода

Вода для приготовления газобетонной смеси должна отвечать требованиям ГОСТ 23732-79. По качеству пригодна любая питьевая вода. В случае технической воды предпочтительней вода из поверхностных источников, несоленая, мягкой или средней жесткости. Так же необходимо обеспечить подогрев необходимого количества воды до температуры 40-50 ºС.

Портландцемент

Практически все портландцементы России по ГОСТ 10178-85 марки М500Д0 и М400Д0 пригодны для производства неавтоклавного газобетона. У каждого цементного завода существует своя специфика состава цемента. Технология производства позволяет подобрать рецептуру и режим изготовления неавтоклавного газобетона с применением конкретного цемента. Исключаются только высокосульфатные, гидрофобные, сульфатостойкие и пуццолановые цементы.

Наполнители

В составе неавтоклавного газобетона возможны различные композиции с дисперсными, инертными и активными наполнителями. Самые общие требования к ним: модуль крупности не более 1,5; минимальное содержание илистых и глинистых веществ; химический состав не мешающей протеканию процессов газообразования.

Дисперсные наполнители могут быть самые различные как природного происхождения, так и техногенные, допущенные нормативно в качестве компонентов обычных тяжелых бетонов. В большинстве случаев в качестве наполнителя используется песок в чистом виде или с различными добавками (зола уноса ТЭЦ, гипс, мел). Возможно применение доломитовой муки

Порообразователь

Порообразователь газообразующего действия представляет собой порошкообразную сухую смесь серовато-серебристого цвета на основе алюминиевой пудры. Требует защиты от влаги. Наиболее распространенные марки ПАП-1, ПАП-2.

Описание технологического процесса производства

Производство газобетонных блоков из неавтоклавного газобетона состоит из следующих основных технологических процессов:

подготовка форм,

подготовка газобетонного раствора,

заливка массивов,

резка газобетонного массива,

тепловая обработка,

разборка массива на отдельные блоки.

Производство газобетонных блоков может осуществляться на линиях двух типов:

Линия стационарного типа

Линия конвейерного типа

Разница между ними состоит в уровне автоматизации технологических операций и соответсвенно в производительности.

На линиях стационарного типа можно выпускать продукцию от 16 до 30 м3в восьмичасовую смену, а на линиях конвейерного типа - 40 до 150 м3 в сутки при круглосуточной работе.

Конвейерное производство позволяет получить трехкратный оборот форм.

Производство газоблоков на линиях конвейерного типа на сегодняшний день является оптимальным с точки зрения соотношения затрат на оборудование с эксплуатационными расходами и получаемой производительности, а следовательно и прибыли.

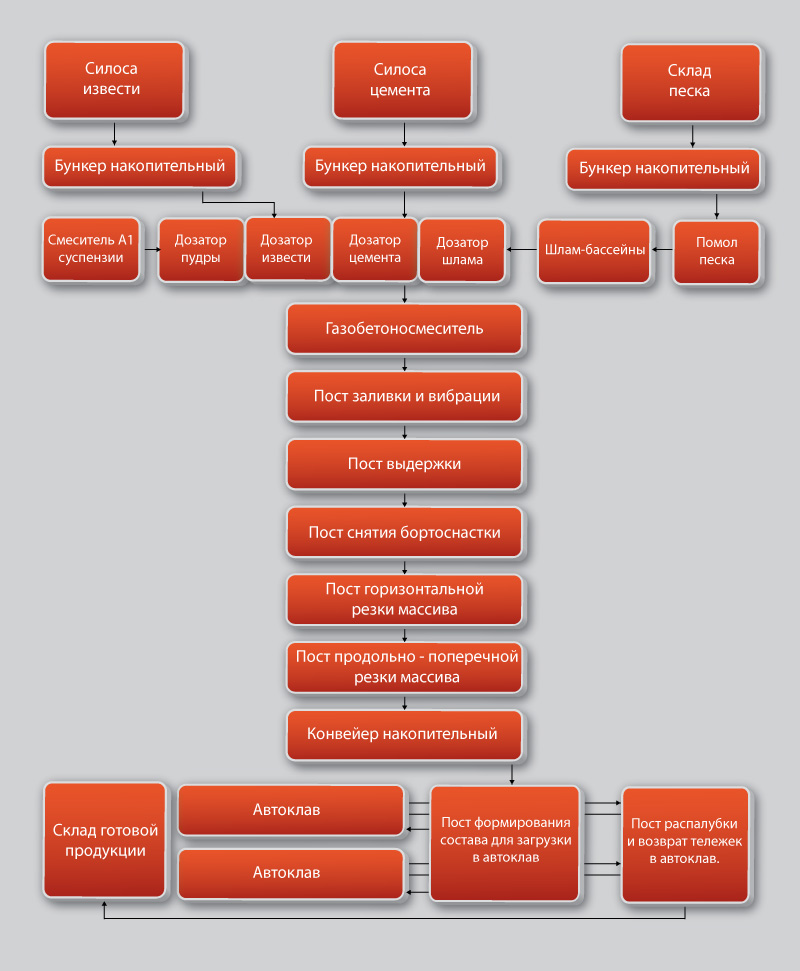

Производственно - технологический процесс завода для производства газобетонных блоков автоклавного твердения GT-180A и GT-300A:

Песок завозится на склад песка и выгружается.

С помощью фронтального погрузчика, песок загружается в загрузочную воронку, откуда он поступает в бункер помольного отделения песка, по конвейерной ленте.

С бункера - песок подаётся питателем в шаровую мельницу. Песок перемалывается с водой до состояния жидкого песочного раствора, который называется шламом. Шлам загоняется в ресивер, а затем в шламбассейны дозировочного отделения.

На рабочую площадку цемент завозится либо цементовозами, либо (если есть подъездные пути) поступает в вагонах типа «хоппер», с последующей выгрузкой. Цемент подается в силоса.

Молотая негашеная известь завозится цементовозом и закачивается в бункера.

Цемент и известь подается сжатым воздухом по трубопроводам на дозировочное отделение, где происходит дозация и переход взвесей в газобетоносмеситель в определенной последовательности.

В газобетоносмесителе исходный материал перемешивается до однородной массы и затем выливается в подготовленную форму.

Сухая алюминиевая пудра поставляется в бочках. Приготовление алюминиевой суспензии происходит в смесителе для суспензии, откуда и происходит дозация в газобетоносмеситель.

Форма состоит из бортоснастки и поддона. Форма смазывается смазкой после очистки ее от газомассы и переправляется на пост заливки.

После заливки форма вибрируется и по конвейеру поступает на пост выдержки.

Через некоторое время с массива снимают бортоснастку краном.

Массив подается на пост резки; горизонтальной, продольной и поперечной.

Удаление горбуши с массива, с последующим ее использованием.

Формование массивов на автоклавные тележки.

Загрузка сформированного состава в автоклав.

Пропаривание продукции происходит 12 часов при давлении пара 12 Атм. и температуре 180°С.

Выгрузка изделий из автоклава, с последующей разборкой состава.

Возврат тележек и поддонов на пост формирования состава и пост подготовки форм.

Принципиальная схема изготовления газобетона на заводе типа GT-180A и GT-300A: Скачать

Основные свойства блоков автоклавного твердения:

Плотность 600 кг/м3.

Прочность от 35 до 55 кг/см2.

Морозостойкость до 35-50 циклов.

Теплопроводность 0,018 Вт/м гр.

Огнестойкость - 3 часа.

Наличие готовой, долговечной структуры.

Высокие санитарно-гигиенические свойства.

Достоинства блоков из ячеистых бетонов по автоклавной технологии.

Один блок заменяет в стене 8-14 кирпичей, при этом трудоемкость кладки уменьшается в 2-3 раза, а расход раствора - в 3,5 раза. Легкость материала и уменьшение количества раствора значительно снижают транспортные расходы.

Высокие теплозащитные свойства снижают расходы на отопление.

Стены "дышат", но не гниют. За счет гидрофобизации блоки не боятся влаги, не требуют дополнительной защиты от атмосферных воздействий. Прочностные характеристики блоков В - 2,5; В - 3,5, а еще и ч\з 12 часов устроят любых строителей.

Основное сырье - природные местные материалы (мелкий песок, известь и цемент).

Геометрические размеры блоков: длина 600 мм; ширина 300 мм; высота 200 - 100 мм.

Объем блоков 0,036 и 0,018 м3.