- •113. Вакуумирование и торкретирование.

- •114. Формование изделий методом вибропроката. Особенности конструкции прокатного стана (бпс) и технологического режима изготовления изделий на нем.

- •115. Формование изделий в вертикальных виброформах и кассетах. Преимущества и недостатки в сравнении с формованием в горизонтальном положении.

- •116. Метод центробежного формования. Параметры центрифугирования.

- •118. Виды центрифуг и их характеристики.

- •117. Особенности структуры бетона при центробежном уплотнении.

- •119. Расписать основные принципы организации поточного производства.

- •120. Что включается в технологические расчеты по конвейерной линии.

- •121. Что такое ритм конвейера и как он определяется.

- •122. Как определить количество технологических постов на линии.

- •123. Технологический процесс изготовления панелей в кассетных формах.

- •124. Как увеличить оборачиваемость кассетных установок.

- •126. От чего зависит выбор степени удобоукладываемости бс при кассетном способе? влияет ли эта характеристика на трещинообразование.

124. Как увеличить оборачиваемость кассетных установок.

Оборачиваемость кассетных установок не превышает 1,5...2 формовок в сутки. Повысить производительность кассетных установок можно 1) путем применения двухстадийной тепловой обработки, когда изделия в кассете набирают 40...45% марочной прочности, после чего распалубливаются и дозревают в камерах твердения; 2) использования горячего формования, т. е. перед формованием БС предварительно подогревают; 3) поотсечного формования, когда в первом отсеке производится формование, а в последнем - распалубка гот. изд.; 4) рекомендуется применять повторное вибрирование; 5) чтобы распалубка проходила быстрее, нужно тщательно смазывать, чистить отсеки.

125. МЕТОД ФОРМОВАНИЯ ПАНЕЛЕЙ В ВЕРТИКАЛЬНЫХ ФОРМАХ С ПОДВИЖНЫМИ РАЗДЕЛЬНЫМИ ЩИТАМИ. (Разновидность кассетно-конвейерной линии)

Суть: БС укладывается и уплотняется последовательно в одном отсеке на стационарном посту. К формовочному посту подается подготовленный (начищенный, смазанный) отсек с арматурой. БС укладывается вибратором, установленном на посту формования. При постепенном опускании щита бетон наращивается слоями по всей высоте изделия. После опускания очередного щита с отформованным изделием весь пакет форм (щитов) перемещается на один шаг гидравлическим толкателем. Первый щит выдвигается с готовым изделием (т.е. прошедшим ТО). Изделие распалубливается, а щит последовательно передается на посты чистки, смазки, армирования, формования.

При данном способе целесообразно применять умеренно-жесткие БС. Возможны схемы с односторонним и двусторонним формованием изделий методом подвижных щитов, также м.б. схемы – линейные и круговые.

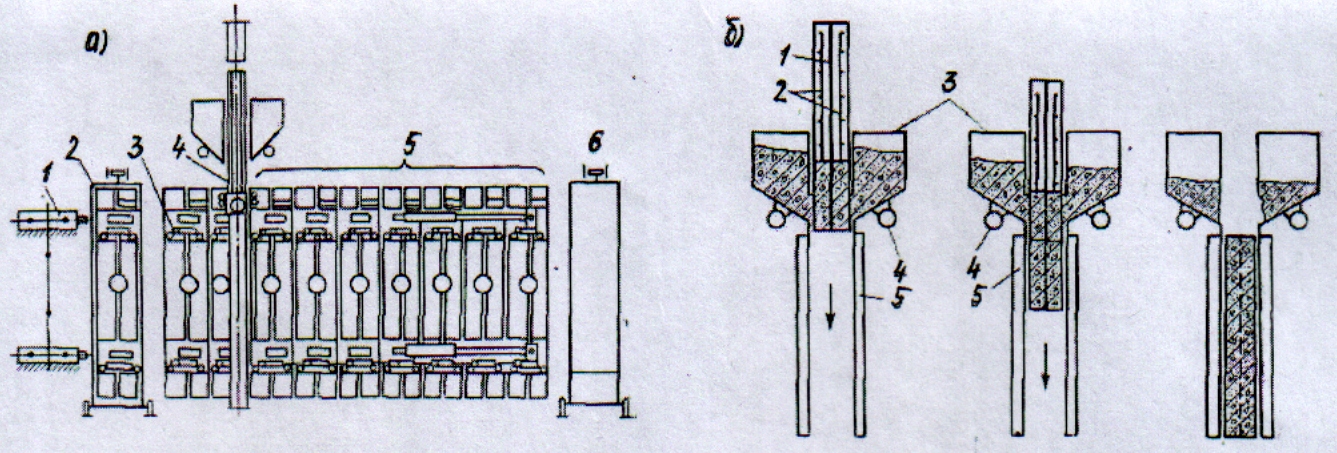

а) кассета с подвижными щитами: 1 – гидродомкрат, 2,3 – блок, 4 – формовочный пост, 5 – пост ТО, 6 – пост распалубки; б) 1 – разделительный щит, 2 – арматурн. каркас, 3 – бункер, 4 – вибратор, 5 – тепловая стенка.

126. От чего зависит выбор степени удобоукладываемости бс при кассетном способе? влияет ли эта характеристика на трещинообразование.

Особенности при кассетном способе производства связаны с конструкцией формы и заключается в необх. укладки, уплотнении БС, а также ТВО в узкой и высокой (щелеобразной) полости рабочих отсеков=> Требования: ограничение наиб. крупности заполнителя в завис. от толщины изд.(10-20мм); необходимость использования высокоподвижных, литых БС (ОК 7-9 см и выше); кроме того для кассетной технологии хар-ен повышенный расход цемента. Все это вызывает возможность расслоения БС и могут появиться трещины. При кассетной технологии рекомендуется применять повторное вибрирование, т.е. временно включать вибраторы (пока БС не схватилась и способна к обратимым деформациям) – это способствует повышению трещиностойкости.