- •113. Вакуумирование и торкретирование.

- •114. Формование изделий методом вибропроката. Особенности конструкции прокатного стана (бпс) и технологического режима изготовления изделий на нем.

- •115. Формование изделий в вертикальных виброформах и кассетах. Преимущества и недостатки в сравнении с формованием в горизонтальном положении.

- •116. Метод центробежного формования. Параметры центрифугирования.

- •118. Виды центрифуг и их характеристики.

- •117. Особенности структуры бетона при центробежном уплотнении.

- •119. Расписать основные принципы организации поточного производства.

- •120. Что включается в технологические расчеты по конвейерной линии.

- •121. Что такое ритм конвейера и как он определяется.

- •122. Как определить количество технологических постов на линии.

- •123. Технологический процесс изготовления панелей в кассетных формах.

- •124. Как увеличить оборачиваемость кассетных установок.

- •126. От чего зависит выбор степени удобоукладываемости бс при кассетном способе? влияет ли эта характеристика на трещинообразование.

117. Особенности структуры бетона при центробежном уплотнении.

БС при формовании изделий центрифугированием д.б. пластичной (ОК = 4-6 см). Содержание крупного заполнителя не должно превышать 0,7 м3 на 1 м3 бетона при max крупности зерен до 20 мм для равномерного распределения БС по сечению элемента (иначе структура м.б. – очень плотной в наружных слоях и довольно пористой во внутренних). Для повышения водоудерживающей способности и обеспечении пластично-вязкой структуры БС и во избежание расслоения БС на мелкие и крупные зерна под действием центробежных сил содержание цемента д.б. не менее 350-400 кг/м3.

Для центробежного проката используют БС с в/ц = 0,3 (более жесткие). Расход портландцем. М400 составл. 375-450 кг/м3. Марка бетона М500, прочность при растяжении 5-5,5 МПа.

119. Расписать основные принципы организации поточного производства.

Э то

способ произв-ва ЖБИ с перемещением

форм с одного поста на другой, на которых

выполняются опред. виды операций.

Перем-ние форм осущ-тся мостовым краном.

Гибкость данного поиз-ва позволяет

путем смены и переналадки оборудования

переходить от выпуска одного типа

изделий к другому.

то

способ произв-ва ЖБИ с перемещением

форм с одного поста на другой, на которых

выполняются опред. виды операций.

Перем-ние форм осущ-тся мостовым краном.

Гибкость данного поиз-ва позволяет

путем смены и переналадки оборудования

переходить от выпуска одного типа

изделий к другому.

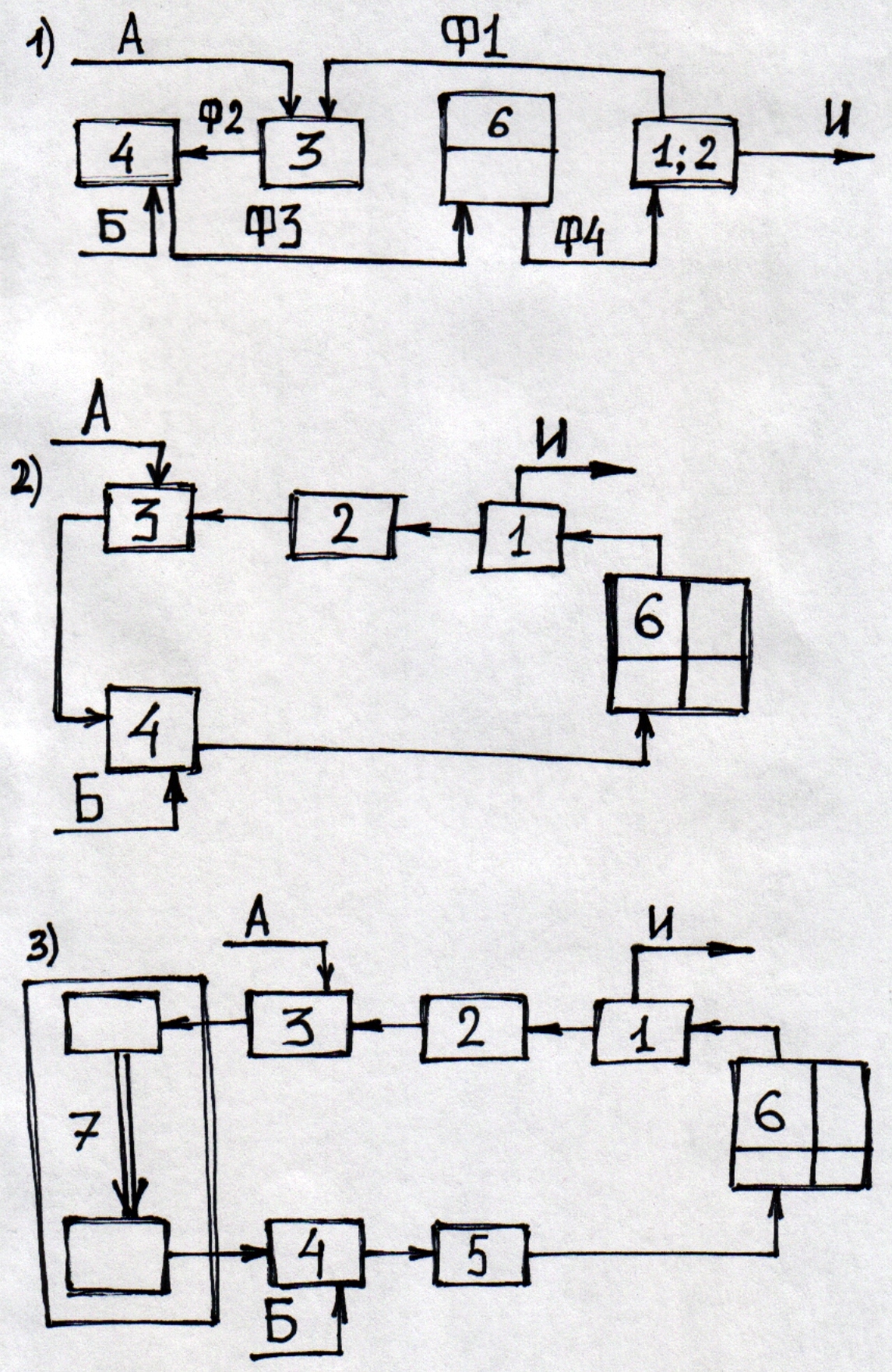

Схемы организации линий:1) типовая; 2) с операционным рольгангом; 3) двухветвевая с передаточной тележкой. (1 – распалубка изделий, 2 – чистка, смазка форм, 3 – пост армирования, 4 – пост формования, 5 – доводка изделия, 6 – ТВО, 7 – передаточная тележка, А – подача арматуры, Б – подача бетона, И – выдача изделия на склад, Ф1 – перемещение формы, Ф2 – перемещ. формы с поста армирования на пост формования, Ф3 – перемещ. формы в камеру ТВО, Ф4 – перемещ. формы на пост распалубки)

Схемы отлич. друг от друга степенью специалаизации. По типовой схеме спец-ция затруднена (сочленение постов). Некоторые операции выполняются одновременно (распалубка, осмотр, подготовка форм). Использ. оборуд.: 2 мост.крана (1 – на загрузку пропарочн. камер и подача на СГП, 2 – задействован при формовании), бетонукладчики, виброплощадки, спец. форм. машины (виброштампы, вибропрессы, пустотообразователи), самоходные тележки, рольганги, формоукладчики. Производительность опр-тся продолж-стью цикла формования изделия.

Проектирование агр.-поточного способа пр-ва: технологические расчеты включают: 1)установление перечня и последовательности вып-ния операций; 2)установление продолж. и условия вып-ния операций; 3) определение числа постов и времени выполнения операций на каждом посту. При этом необходимо учитывать треб-ния специал-ции постов, параллельности вып-ния работ на постах, пропорц-сти затрат времени, прямоточности потока. Расчет числа постов:

Nф=Qзад/Qф;

![]() ;

;

![]()

(![]() - количество изделий в форме, шт; Nф

– число формовочных постов; Q

– заданная производительность (годовая),

м3; τф –

время формования, мин; Тг – годовой фонд

рабочего времени, ч; V1

– объем одного изделия, м3).

- количество изделий в форме, шт; Nф

– число формовочных постов; Q

– заданная производительность (годовая),

м3; τф –

время формования, мин; Тг – годовой фонд

рабочего времени, ч; V1

– объем одного изделия, м3).

120. Что включается в технологические расчеты по конвейерной линии.

Основные условия для осущ. конвейерного произв:

1. расчленение технического процесса на элементарные циклы(операции),выполняемые на отдельных рабочих постах.

2. равенство(кратность)затрат времени на раб. постах принятому ритму конвейера.

3. расположение рабочих постов в соответствии с последовательностью технического процесса.

4. перемещение форм по постам в соответствии с ритмом конвейера.

Технологические расчеты:

1) РИТМ КОНВЕЙЕРА

![]() ,

,

![]() -

годовой фонд раб времени;

-

годовой фонд раб времени;

![]() -

годовой фонд выпуска продукции

-

годовой фонд выпуска продукции

2) ПРОИЗВОДСТВЕННАЯ МОЩНОСТЬ

![]() ,

,

![]() -

кол-во изд в форме;

-

кол-во изд в форме;

![]() -

кол-во форм, выдаваемых с конвейера в

час;

-

кол-во форм, выдаваемых с конвейера в

час;

![]() -

объем одного изд в форме, м3;

-

объем одного изд в форме, м3;

2)РАСЧЕТ КАМЕР ТВО:

![]() кол-во форм ТВО

кол-во форм ТВО

![]()

![]() -

длинна формы

-

длинна формы

![]() -

технол. зазоры м/у формами

-

технол. зазоры м/у формами

![]()

![]()

![]() -

кол-во постов

-

кол-во постов

3)КОЛ-ВО ФОРМ, НАХОДЯЩИХСЯ НА КОНВ.

![]()

![]() -

козф, учитывающий кол-во форм на

передаточных устройствах (=2)

-

козф, учитывающий кол-во форм на

передаточных устройствах (=2)

![]() -

коэф, учитывающий кол-во форм в ремонте

(5%)

-

коэф, учитывающий кол-во форм в ремонте

(5%)