- •113. Вакуумирование и торкретирование.

- •114. Формование изделий методом вибропроката. Особенности конструкции прокатного стана (бпс) и технологического режима изготовления изделий на нем.

- •115. Формование изделий в вертикальных виброформах и кассетах. Преимущества и недостатки в сравнении с формованием в горизонтальном положении.

- •116. Метод центробежного формования. Параметры центрифугирования.

- •118. Виды центрифуг и их характеристики.

- •117. Особенности структуры бетона при центробежном уплотнении.

- •119. Расписать основные принципы организации поточного производства.

- •120. Что включается в технологические расчеты по конвейерной линии.

- •121. Что такое ритм конвейера и как он определяется.

- •122. Как определить количество технологических постов на линии.

- •123. Технологический процесс изготовления панелей в кассетных формах.

- •124. Как увеличить оборачиваемость кассетных установок.

- •126. От чего зависит выбор степени удобоукладываемости бс при кассетном способе? влияет ли эта характеристика на трещинообразование.

116. Метод центробежного формования. Параметры центрифугирования.

118. Виды центрифуг и их характеристики.

У плотнение

БС центрифугированием эффективно

используется при изготовлении напорных

и б/напорных труб, опор линии эл. передач,

колонн и др. конструкций кольцевого

сечения. Основное оборудование при

центробежном способе формования –

центрифуги, кот. различают по

конструкции:

плотнение

БС центрифугированием эффективно

используется при изготовлении напорных

и б/напорных труб, опор линии эл. передач,

колонн и др. конструкций кольцевого

сечения. Основное оборудование при

центробежном способе формования –

центрифуги, кот. различают по

конструкции:

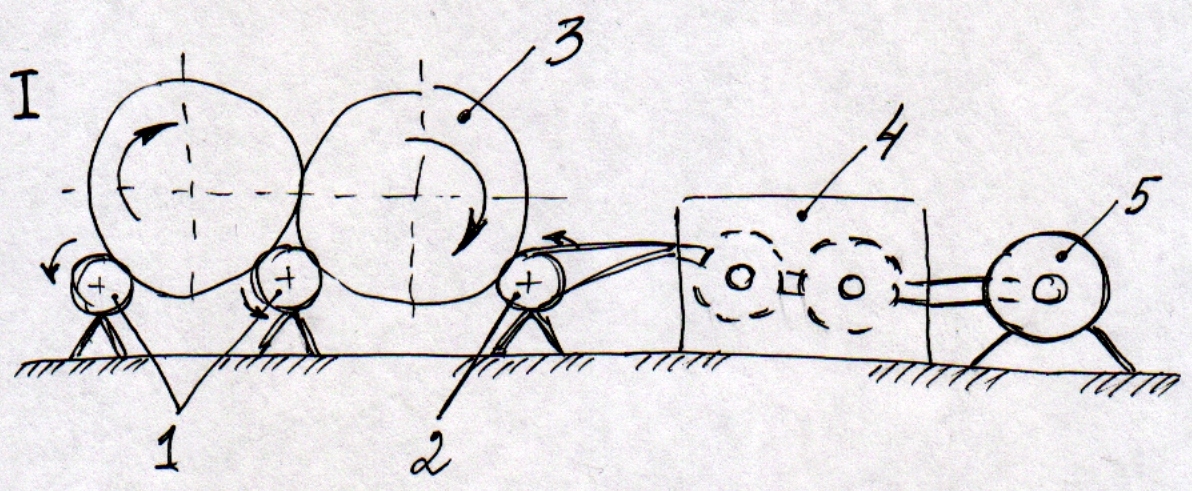

а )

роликовые (I – роликовая

двухгнездная центрифуга, 1 – ведомые

ролики, 2 – приводной ролик, 3 – форма,

4 – вариатор скорости, 5 – эл. двигатель;

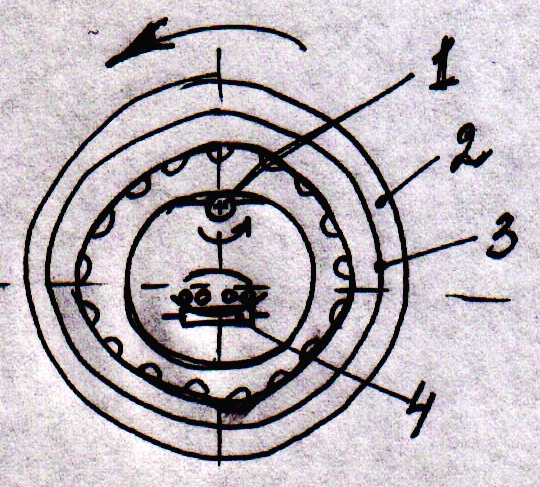

II – роликовая одногнездная

центрифуга: 1 – предохранит. скоба с

прижимным роликом, 2 – форма, 3 –

поддерживающий ролик, 4 – приводной

ролик);

)

роликовые (I – роликовая

двухгнездная центрифуга, 1 – ведомые

ролики, 2 – приводной ролик, 3 – форма,

4 – вариатор скорости, 5 – эл. двигатель;

II – роликовая одногнездная

центрифуга: 1 – предохранит. скоба с

прижимным роликом, 2 – форма, 3 –

поддерживающий ролик, 4 – приводной

ролик);

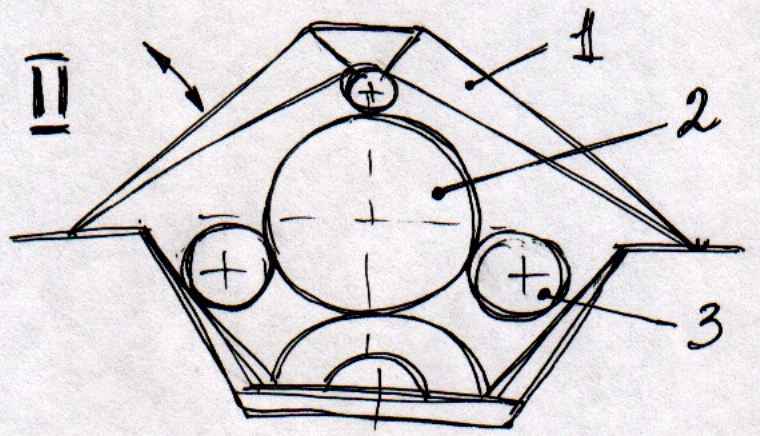

б) ременные (III – ременная центрифуга: 1 – защитный кожух, 2- форма, 3 – ведомый вал, 4 – ведущий вал, 5 – ремни, 6 – поддержив. ролик, 6 – ограждение привода);

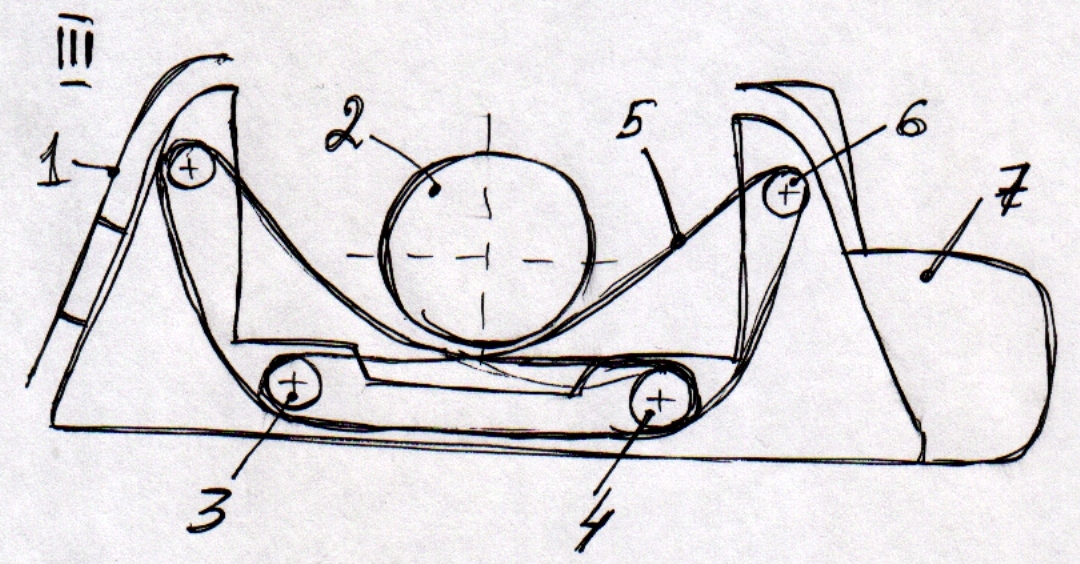

в) осевые (IV – осевая центрифуга: 1 – бабка с разгонным двигателем, 2 – бабка с редуктором, 3 – рабочий двигатель, 4 – торцевые планшайбы, зажимающие форму, 5 – форма);

г )

люнетные (V – люнетная

центрифуга);

)

люнетные (V – люнетная

центрифуга);

д )

шпиндельные (VI –

шпиндельная центрифуга: 1- бабка с эл.

двигателем, 2 – форма, 3 – шпиндель, 4 –

опорная рама для поддержания)

)

шпиндельные (VI –

шпиндельная центрифуга: 1- бабка с эл.

двигателем, 2 – форма, 3 – шпиндель, 4 –

опорная рама для поддержания)

Формы д.б. неразъемными и разъемными, собираемыми из двух полуформ. В проц. формования окружная скорость достигает 40 м/с, поэт. необх. высокая точность изготовления форм. Процесс формования состоит из трех стадий: 1 – загрузка БС в форму, 2 – распределение БС по периметру формы, 3 – уплотнение БС с отжатием воды. Форма вместе с загруженной в нее БС вращается вокруг своей продольной оси с заданной скоростью. Под действ-м развивающ-ся центробежных сил частицы смеси отбрасываются к стенкам формы, прижимаются к ним, и смесь распределяется в форме слоем, равномерной толщины. Возникающее при этом прессующее давление, величина кот. пропорциональна массе частиц БС, их расстоянию от оси вращ-я и квадрату угловой скорости, способ-т отжатию части воды затворения, что ведет к уплотнению бетона. На первой стадии происх-т распред-е БС равном-м слоем по стенкам формы, сохраняя сплошность своего строения. При вращ-ии формы частицы БС испыт-т одноврем-но возд-е 2-ух силовых полей: сил тяжести и цетробежных сил. Чтобы БС в верхней части не отрывалась от стенок необх. соблюдение условия: gm=rmw2 (g – ускор. св. пад., см/с2, m – масса частиц, кг, r – внутр. радиус формы, см, w – угловая скорость, рад/сек). Необх. число оборотов формы для уплотнения укладки БС: n0=300/√R. Число оборотов формы при распределении БС на второй стадии формования: np=(1,8…2)*n0. Число оборотов формы для уплотнения БС: ny=10375*p*√(r1/(r13-r3)) (r, r1 – внутр. и наружн. радиусы изделия, см, р – центробежное давлении на БС, МПа) Начальная скорость вращ-я 85-150 мин-1 в зав-ти от диаметра труб. На стадии уплотнения ско-рость повыш-ся 400-900 мин-1. Поскольку для центобежного форм-я прим-т пластичные БС, на бетон перед-ся прессующее давление и оно равномерно распред-ся через прослойки цем. теста. Уплотнение и распр-е БС происх-т при вращении формы. При этом возн-т центо-бежное давление, в рез-те которого части-цы твердой фазы сепарируют по крупности и сближаются. Прессующее давление (0,02 – 0,15 МПа) распред-ся неравномерно – от минимума на внутренней до максимума на наружной поверхности, зерна большей массы распол-ся ближе к наружной пов-ти, а вода отжи-мается внутрь. Плотность бетона выше в наружных слоях изделия. В целом структура бетона по сечению оказыв-ся неравномерной – плотная у наружного слоя и пористая во внутренних слоях. Для устранения этого ограничивают крупность заполнителя, подбирают вязкопластичные смеси, производят формование в несколько слоев. В качестве исходной м.б. принята продолжительность центрифугирования из расчета 1-1,5 мин. На каждые 10 см внутр. диаметра изделия. Продолжительность распределения смеси в формах не превышает 8 мин, уплотнения – 12 мин. Общий цикл формования – 25-50 мин.

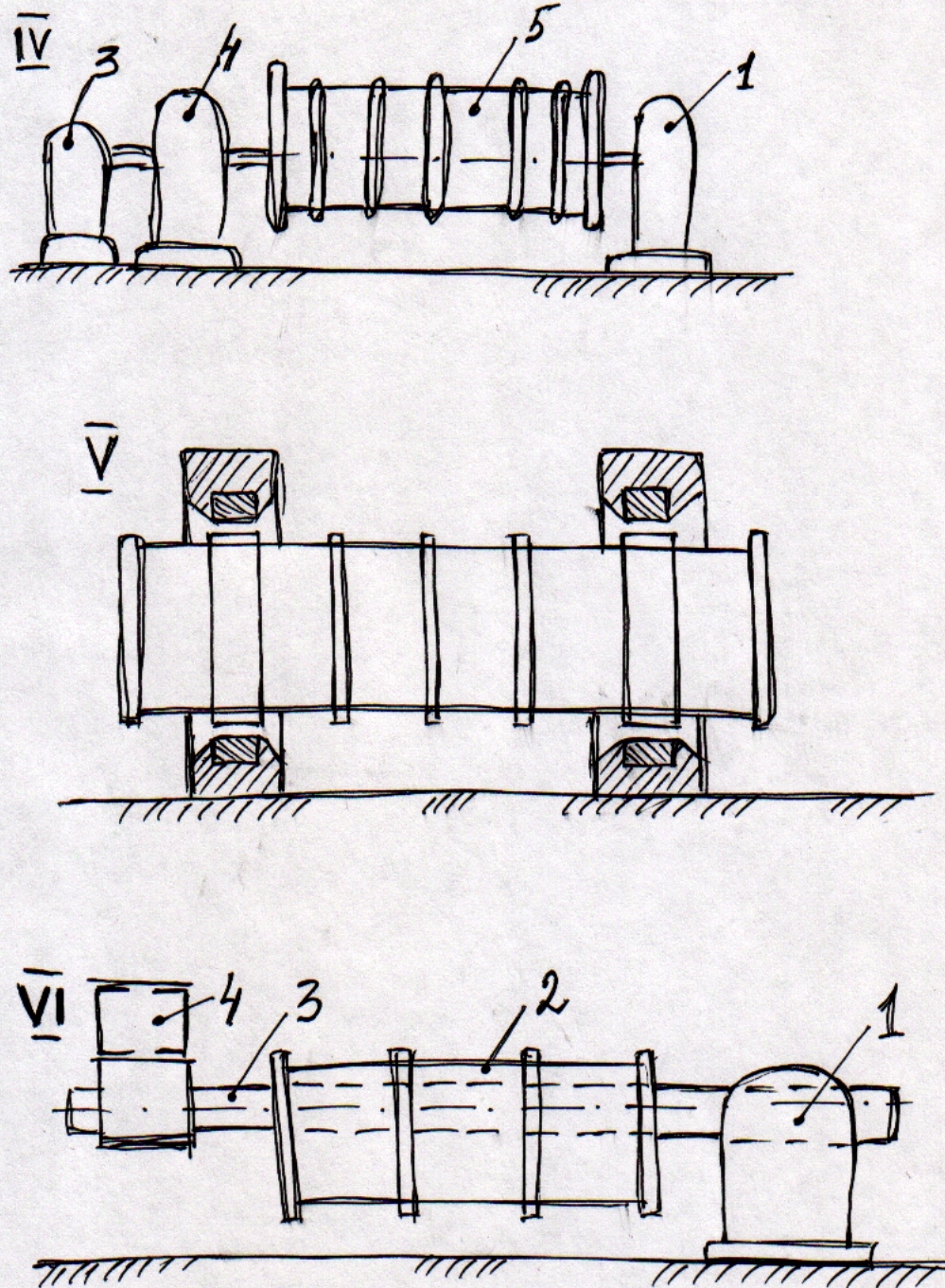

Ц ЕНТРОБЕЖНЫЙ

ПРОКАТ. – примен. для производства

низконапорных и напорных труб длиной

5 м и диаметром 1200-3000м. Центробежная сила

служит в основном для распределения

БС, ее участие в уплотнении стенки трубы

незначительно. Стенка трубы формуется

прокатом БС между вращающимся валом

прокатной машины (1 – вал прокатной

машины, 2 – съемное кольцо, 3 – форма, 4

– ленточный питатель) и формой, которую

пронизывает вал, на кот. она опирается

кольцами катания. Вал сообщает вращательное

движение форме и БС жесткостью 150-300 с,

подаваемая ленточным питателем

центробежной силой вовлекается во

вращательное движение и распределяется

по стенкам формы. При скорости вращения

3-8 м/с центробежные силы создают давление

на БС от 80 до 200 Па. Смесь уплотняется

под давлением 1-5 МПа, создаваемым силой

тяжести формы с бетоном на приводной

прокатный вал. Формование заканчивают

опрыскиванием вала водой и подачей

пескоструйным аппаратом внутрь мелкого

песка. Образовавшаяся пленка воды

поглощается песком, кот. вдавливается

в стенки трубы после чего ее поверхность

становится матовой и гладкой. Частота

вращения формы для распределения смеси

30-260 об/мин, а при уплотнении – 70-520

об/мин.Продолжительность формования

зависит от диаметра трубы и равна 10-40

мин. Для больших диаметров устанавливают

меньшие скорости и наоборот.

ЕНТРОБЕЖНЫЙ

ПРОКАТ. – примен. для производства

низконапорных и напорных труб длиной

5 м и диаметром 1200-3000м. Центробежная сила

служит в основном для распределения

БС, ее участие в уплотнении стенки трубы

незначительно. Стенка трубы формуется

прокатом БС между вращающимся валом

прокатной машины (1 – вал прокатной

машины, 2 – съемное кольцо, 3 – форма, 4

– ленточный питатель) и формой, которую

пронизывает вал, на кот. она опирается

кольцами катания. Вал сообщает вращательное

движение форме и БС жесткостью 150-300 с,

подаваемая ленточным питателем

центробежной силой вовлекается во

вращательное движение и распределяется

по стенкам формы. При скорости вращения

3-8 м/с центробежные силы создают давление

на БС от 80 до 200 Па. Смесь уплотняется

под давлением 1-5 МПа, создаваемым силой

тяжести формы с бетоном на приводной

прокатный вал. Формование заканчивают

опрыскиванием вала водой и подачей

пескоструйным аппаратом внутрь мелкого

песка. Образовавшаяся пленка воды

поглощается песком, кот. вдавливается

в стенки трубы после чего ее поверхность

становится матовой и гладкой. Частота

вращения формы для распределения смеси

30-260 об/мин, а при уплотнении – 70-520

об/мин.Продолжительность формования

зависит от диаметра трубы и равна 10-40

мин. Для больших диаметров устанавливают

меньшие скорости и наоборот.