- •1.1 Компоновка рэа. Классификация методов компоновки.

- •1.2. Производственный и тех процессы, их структура и элементы. Виды техпроцессов.

- •1.3 Задача конструкторской подготовки производства. Система технической подготовки производства

- •1.4 Алгоритм проектирования модуля рэа. Конструктивные и технологические характеристики печатных плат в сапр модулей рэа.

- •2.1 Методы конструирования рэа. Классификация методов

- •2.2 Производительность техпроцессов. Структура технической нормы времени. Выбор…

- •2.3 Анализ вопросов точности при конструировании и разработке технологии рэс. Предельный и вероятностный методы

- •2.4 Многокритериальная оценка эффективности рэс. Основные ттх и ттт к рэс. Этапы их разработки...

- •3.1 Порядок проведения и стадии нир и окр

- •3.2 Технологичность конструкции, основные виды, структура, показатели, методика расчета.

- •3.3 Виды аппаратуры контроля и диагностики. Основы классификации, краткие характеристики видов.

- •3.4 Современные сапр печатного монтажа. Программные средства для решения вспомогательных задач при проектировании печатных плат.

- •4.1 Стадии разработки кд. Основные участники нир и окр и их функциональные обязанности

- •4.2 Технологическое оснащение, виды, методика выбора и проектирование автоматизированного…

- •4.3 Градиентные методы поиска экстремума целевой ф-и.

- •4.4 Решение задачи размещения компонентов на печатной структуре. Функциональные возможности и алгоритмы модулей размещения современных сапр конструкторского типа

- •5.1 Виды изделий и кд. Комплектность кд

- •5.2 Субстрактивные методы изготовления пп: структура, базовые технологические операции, режимы, оборудование.

- •5.3 Методы контроля состояния кип на этапе эксплуатации. Характеристики этапов производства и эксплуатации с позиции организации контроля.

- •5.4 Интегральные критерии эффективности рэс. Его состав, правила и способы разработки. Стоимостный критерий.

- •6.1 Основные законы теплообмена. Критериальные уравнения.

- •6.2 Технология механических соединений: виды, особенности выполнения, применяемое оборудование.

- •6.3 Эксплуатация и основные этапы эксплуатации. Определения и задачи, решаемые при разработке теоретических основ эксплуатации…

- •7.1 Герметизация рэа. Выбор способа герметизации

- •7.2 Организационное и техническое проектирование автоматизированных поточных линий сборки рэс.

- •7.3 Законы распределения случайных величин.

- •8.1 Герметизация узлов и блоков рэа с помощью пайки, сварки, уплотнительной прокладки

- •8.2 Конструктивно-технологические характеристики печатных плат, их классификация, материалы для производства пп.

- •Классификация плат

- •Коммутационные платы:

- •Материалы для изготовления плат

- •Материалы:

- •Электронная система.

- •Программируемая (она же универсальная) электронная система.

- •9.1 Защита рэа от атмосферных воздействий. Герметизация рэа. Способы герметизации

- •9.2 Методика проектирования единичных техпроцессов. Технологическая документация.

- •9.3 Резисторная, диодная, транзисторная оптопара: параметры, принцип действия, область применения. Свойства оптоэлектронных коммутаторов.

- •10.1 Защита рэа от механических воздействий с помощью демпфирующих материалов. Оценка их эффективности

- •10.2 Аддитивные методы изготовления пп: структура, базовые, технологические операции, режимы, оборудование.

- •10.3 Характеристики и причины отказов рэс.

- •10.4 Разработка микропроцессорной системы на основе мк. Основные этапы разработки. Выбор типа мк

- •11.1 Защита рэу с помощью покрытий. Виды, характеристики, обозначение покрытий.

- •11.2 Технологические процессы изготовления плат на керамическом, металлическом и полиамидном основаниях.

- •11.3 Методы случайного поиска экстремума целевой функции.

- •12.1 Испарительное охлаждение. Термосифонный теплоотвод. Метод тепловых труб.

- •12.2 Многослойные пп: методы изготовления, структура технологических процессов, базовые тех.Операции, режимы их выполнения, применяемое оборудование. Контроль качества. Визуализация дефектов.

- •12.3 Организация разработки и изготовления киа. Этапы проектирования киа.

- •12.4 Приборы с зарядовой связью, принцип действия, режимы работы, область применения, достоинства и недостатки

- •13.1 Влагозащита рэу. Классификация методов влагозащиты.

- •13.2 Технологичность рэа. Показатели технологичности. Оценка технологичности изделия.

- •13.3 Классификация и регулярные методы поиска экстремума целевой функции.

- •13.4 Фильтр, фильтрация. Классификация и параметры фильтров. Маркировка и уго Принцип действия и недостатки аналоговых фильтров.. Дискретные фильтры: принцип действия, разновидности.

- •14.1 Классификация рэу по назначению, условиям эксплуатации.

- •14.2 Групповая монтажная пайка. Технологические основы процесса, методы и режимы выполнения, автоматизированное оборудование.

- •14.3 Место и роль технической подготовки в структуре предприятия. Организационное и техническое управление.

- •14.4 Типы акустических волн, преобразователи акустических волн. Характеристики и модели преобразователей.

- •15.1 Нормальный температурный режим эрэ изделия. Классификация систем охлаждения рэу

- •15.2 Монтажная сварка: технологические основы процесса, методы и режимы выполнения.

- •15.3 Критерии надежности

- •15.4 Кварцевые резонаторы и интегральные пьезокварцевые фильтры. Схема замещения кварцевого резонатора, применение кварцевых резонаторов.

- •16.1 Конструирование деталей, изготавливаемых гибкой, выдавкой, вытяжкой и отбортовкой.

- •16.2 Технологические основы накрутки: виды соединений, классификация методов, влияние режимов на характеристики соединений, оборудование, инструмент, автоматизация процесса.

- •16.3 Критерии проверки гипотез для принятия правильных решений при проектировании рэс

- •16.4 Принцип действия цифрового фильтра. Структурные схемы цф: сравнительные характеристики.

- •17.1 Конструирование деталей, изготавливаемых литьем, прессованием

- •17.3 Методы индивидуального статистического прогнозирования состояния.

- •17.4 Криогенная электроника: область применения, используемые эффекты, достоинства.

- •18.1 Конструирование печатных плат. Отверстия в печатных платах. Контактные площадки и проводники печатных плат.

- •18.2 Сборка типовых элементов на пп и мпп, классификация методов, технология выполнения, автоматизированное оборудование.

- •18.3 Показатели эффективности эксплуатации. Расчет эффективности эксплуатации

- •19.2 Проектирование производственных участков и цехов.

- •19.4 Хемотроника: определение, достоинсва, недостатки и разновидности хемотронных приборов.

- •20.1 Методы изготовления опп, дпп и мпп. Методы формирования рисунка.

- •20.2 Технология внутриблочного монтажа с помощью коммутационных плат (тканных, многопроводных).

- •20.3 Методы случайного поиска экстремума целевой функции.

- •20.4 Направления фукциональной электроники. Типы неоднородностей в уфэ, примеры.

- •21.1. Конструирование печатных узлов. Варианты установки навесных элементов.

- •21.2 Технология межблочного жгутового монтажа

- •21.3 Основные направления и способы прогнозирования

- •21.4 Фотоэлектрические преобразователи. Фоторезисторы. Материалы фоторезисторов. Кремниевые и германиевые фотодиоды. P–I–n, лавинный и гетерофотодиоды. Фототранзисторы.

- •22.1 Статический и динамический расчеты системы виброизоляции.

- •22.2 Технология монтажа на поверхности плат, основные варианты процессов. Особенности подготовки, сборки и монтажа.

- •Конструктивные:

- •22.3 Прогнозирование качества и состояния как метод повышения эксплуатационных показателей рэа

- •23.1 Общие требования к деталям, изготавливаемых сваркой. Виды сварки. Правила конструирования сварных соединений и выполнения чертежей сварных швов.

- •23.2 Технология защиты и герметизации рэс

- •23.3 Фильтры на пав: разновидности, области применения, особенности конструкции, аподизация, эквидистантность.

- •23.4 Волоконно-оптические датчики на основе микромеханических резонаторов, возбуждаемых светом.

- •24.1 Односторонние, двусторонние, многослойные, гибкие печатные платы. Особенности конструкций.

- •24.2 Контроль, диагностика неисправностей рэс, регулировка и технологическая тренировка.

- •24.3 Общие сведения о cad/cam/cae технологиях. Основные понятия и соответствие понятий сапр и cad/cam/cae-систем. Предмет и задачи сапр модулей рэа, назначение и области применения.

- •24.4 Индуктивные и трансформаторные преобразователи

- •25.1 Миниатюризация. Этапы развития миниатюризации. Показатели миниатюризации.

- •25.2 Технологические возможности различных методов механической обработки при изготовлении конструкционных деталей рэс и их влияние на свойства материалов.

- •25.3 Численность подразделения для обслуживания и разработки киа. Одновременная разработка и ее преимущества. Группы киа по назначению и применению в производстве.

- •25.4 Эффект Зеебека. Термоэлектрические преобразователи. Типы и виды термопар

- •26.1 Оценка вибропрочности и ударной прочности печатных плат. Виды амортизаторов, применяемых в рэа

- •26.2 Методы и технология получения деталей рэс литьем, обоснование выбора процесса в различных условиях производства.

- •26.3 Основные способы построения алгоритмов поиска неисправностей, их краткая характеристика. Обоснование выбора алгоритма, задачи при разработке алгоритмов поиска

- •1.Способ половинного разбиения.

- •2.Способ «время – вероятность».

- •3.Способ на основе информационного критерия

- •4.Инженерный способ.

- •5.Способ ветвей и границ.

- •26.4 Струнные и стержневые преобразователи. Режимы работы механических резонаторов

- •27.1 Постоянный и переменный ток в печатных проводниках. Сопротивление, емкость и индуктивность печатных проводников.

- •27.2 Технология изготовления деталей из ферритов. Особенности формирования деталей из керамики, стеклокерамики и металлических порошков.

- •27.4 Преобразователи с устройствами пространственного кодирования

- •28.1 Правила нанесения на чертежах надписей, технических требований, таблиц и предельных отклонений.

- •28.2 Технологические характеристики электрофизических и электрохимических методов обработки.

- •28.3 Полный факторный эксперимент. Дробный факторный эксперимент

- •28.4 Основные гальваномагнитные эффекты. Эффект Холла. Технология изготовления датчиков Холла

- •29.1 Влагозащита рэу монолитными оболочками.

- •29.2 Методы изготовления деталей из пластмасс, технология выполнения и оборудование.

- •29.3 Уровни и этапы проектирования рэс. Входящее и нисходящее проектирование

- •29.4 Применение гальваномагнитных преобразователей в средствах автоматизации.

- •30.1 Классификация воздушных систем охлаждения. Охлаждение стоек, шкафов, пультов с рэу.

- •30.2 Способы проведения двухстадийной диффузии

- •30.4 Технология изготовления интегральных тензопреобразователей (ит)

- •31.1 Способы охлаждения рэу. Выбор способа охлаждения на ранней стадии проектирования.

- •31.2 Ориентация полупроводниковых монокристаллических слитков. Механическая обработка полупроводниковых слитков и пластин.

- •31.3 Изучение закономерностей технологических процессов и конструкций на моделях. Основные требования к процессу моделирования. Виды моделей.

- •31.4 Классификация датчиков теплового потока. Физические модели «тепловых» датчиков теплового…

- •32.1 Структурные уровни конструкции рэа, как признак системности. Элементная база рэа.

- •32.2 Жидкостная и сухая обработка полупроводниковых пластин.

- •32.3 Теория игр и статистических решений. Правило игры, ход, стратегия. Оптимльная стратегия. Матрица игры. Принцип Минимакса.

- •32.4 Полевые транзисторы на основе арсенида галлия. Разновидности структур меп-транзисторов. Паразитная связь между элементами через полуизолирующую подложку.

- •33.1 Схема как кд. Правила выполнения схем электрических принципиальных и перечней элементов к ним

- •33.2 Технологическая подготовка производства рэа (тпп), ее основные задачи, положения и правила организации

- •33.4 Индукционные преобразователи. Эффект Фарадея

- •34.1 Конструкторская документация. Обозначение изделий и кд. Классификация кд.

- •34.2 Эпитаксиальное наращивание полупроводниковых слоев. Оборудование и оснастка для эпитаксии.

- •34.4 Воздействие влияющих факторов на датчики давления. Особенности эксплуатации и монтажа датчиков давления.

- •35.1 Требования к конструкции рэа по назначению, тактике использования и объекту установки

- •35.2 Фотолитографические процессы в технологии имс

- •5. Проявление

- •35.3 Связь надежности системы с надежностью составляющих ее элементов. Предупреждение надежности рэс. Резервирование.

- •35.4 Конструктивно-технологические варианты изоляции элементов микросхем друг от друга.

- •36.1 Особенности проектирования печатных плат для поверхностного монтажа.

- •36.2 Методы получения пленок в технологии гибридных имс. Термовакуумное испарение. Магнетронное испарение

- •36.3 Методы проектирования рэс. Требования, предъявляемые к процессу проектирования.

- •36.4 Конструктивно-технологические варианты изоляции элементов микросхем друг от друга.

- •37.1 Особенности конструирования лицевых панелей, пультов.

- •37.2 Толстопленочная технология изготовления имс

- •37.3 Система массового обслуживания. Элементы систем. Потоки. Характеристика очередей.

- •37.4 Конструктивно-технологичекие разновидности мдп-транзисторов.

- •38.1 Чертежи печатных плат, функциональных узлов. Спецификация.

- •38.2 Сборочно-монтажные операции при производстве имс. Герметизация имс.

- •38.3 Критерии оценки экономической эффективности кип. Расчетные коэффиценты и соотношения

- •38.4 Интегральные резисторы, интегральные конденсаторы.

- •39.1 Электрическая коммутация в герметичных корпусах. Окошечные, дисковые, глазковые, плоские соединения.

- •39.2 Ионное легирование полупроводников. Принцип действия установки ионного легирования.

- •39.4 Интегральные диоды. Разновидности. Стабилитроны. Диоды Шоттки.

- •40.1 Этапы развития конструкции рэа, их характеристики. Основные задачи современного (пятого) этапа развития конструкции рэа.

- •40.2 Конструкция. Система. Системный подход. Свойства конструкции рэс.

- •40.3 Градиентные методы поиска экстремума целевой функции: общая схема градиентного спуска

- •40.4 Полевые транзисторы с управляющим p-n переходом.

23.1 Общие требования к деталям, изготавливаемых сваркой. Виды сварки. Правила конструирования сварных соединений и выполнения чертежей сварных швов.

Сварка – процесс получения неразъемного соединения ме. под действием активированной энергии теплового поля, деформации, уз-колебаний или их сочетания. Достоинства сварки: уменьшает трудоемкость в сравнении с другими видами соединений (клепка,пайка); дает возможность автоматизировать технологический процесс; позволяет изготовлять узлы, составленные из деталей сложной формы; снижает вес и себестоимость НК. Недостатки: критичность при выборе сочетания материалов; увеличение переходного сопротивления из-за образования интерметеллидов; невозможность группового контактирования и сложность ремонта.

Сварка подразделяется на несколько классов: 1. Термический. Также разделяется на: Дуговая электросварка (ручная дуговая, сварка неплавящимся электродом, сварка плавящимися электродами, дуговая электрическая сварка в среде аргона); Газопламенная сварка; Электрошлаковая сварка; Плазменная сварка; Электро–лучевая сварка; Лазерная; Лучевая. 2. Термомеханический подразделяется на: Контактная сварка (точечная, стыковая); Диффузионная; Кузнечная; Сварка высокочастотными токами; Сварка трением. 3. Механический подразделяется на: Сварка взрывом; УЗ; Холодная.

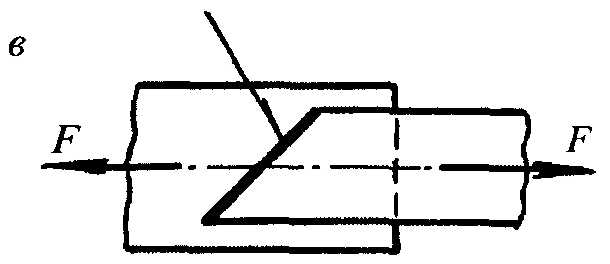

Одно из основных требований при проектировании конструкций со сварными соединениями — удобство подхода электродов к зоне сварки. Детали для точечной и шовной сварки обычно изготовляют из листов и профилей. Если к конструкции не предъявляются требования по герметичности, то применяют точечную сварку; шовная сварка обеспечивает получение прочных плотных швов. При затрудненном доступе к зоне сварки используют одностороннюю сварку. Следует выбирать способ сварки исходя из требований обеспечения наименьших собственных напряжений и деформаций при сварке; избегать сосредоточения большого числа швов в одном месте; принимать число и размеры сварных швов минимально необходимыми. В узлах несущих конструкций из прессованных профилей следует предусматривать сварные соединения встык и втавр.

В зависимости от положения свариваемых деталей различают типы швов: стыковые, внахлестку, угловые, тавровые и др. В зависимости от расположения шва относительно линии действия силы различают швы: лобовые, фланговые и косые. Область применения тех или иных швов во многом зависит от способа сварки: при дуговой и газовой применяют все типы швов, при контактной стыковой — лобовые, при контактной точечной — внахлестку.

Типы сварных швов: а) — стыковые; б) — внахлестку;

в) — угловые; г) — тавровые

Материал сварного шва испытывает растяжение (сжатие) или срез. На его прочность влияет концентрация напряжений, нарушающая плавность силового потока, что учитывается при выборе допускаемых напряжений.

Расположение швов относительно линии действия силы: а — лобовые; б — фланговые; в — косые

Условие

прочности

стыкового шва:

,

где

σ — расчетные напряжения в сварном шве,

Па; F — усилие, воспринимаемое швом, Н;

s — расчетная толщина шва, равная

наименьшей толщине свариваемых деталей,

м; k

= 0,8...0,95 — коэффициент прочности шва; l

— длина шва, м; [σ] - допускаемые напряжения

на растяжение материала шва, Па.

,

где

σ — расчетные напряжения в сварном шве,

Па; F — усилие, воспринимаемое швом, Н;

s — расчетная толщина шва, равная

наименьшей толщине свариваемых деталей,

м; k

= 0,8...0,95 — коэффициент прочности шва; l

— длина шва, м; [σ] - допускаемые напряжения

на растяжение материала шва, Па.

Для

шва внахлестку имеем:

,

где

,

где

- расчетные касательные напряжения, Па;

h - расчетная высота шва, м; l

— суммарная длина шва, м; [

]

— допускаемые напряжения на срез

материала шва, Па.

- расчетные касательные напряжения, Па;

h - расчетная высота шва, м; l

— суммарная длина шва, м; [

]

— допускаемые напряжения на срез

материала шва, Па.

При толщине листов свыше 2 мм и если невозможно получить соединение внахлестку используют аргонно-дуговую сварку. Ее применяют в основном для получения каркасов из профильного проката и труб, причем сваривать детали, изготовленные из разных алюминиевых сплавов, например АМц не рекомендуется -это приводит к образованию трещин.

Тонколистовые детали толщиной до 2 мм обычно соединяют точечной сваркой. Это быстрый, удобный и экономичный способ соединения элементов НК. В конструкциях, подвергающихся ударам и вибрациям, его надо применять с большой осторожностью: подобное соединение не выдерживает значительных механических напряжений. Но для сборки деталей кожуха такая технология вполне пригодна при шаге сварки 15 мм, расстоянии от центра сварочной точки до края листа 5 мм и толщине листов до 1 мм.

Кожуха герметичных корпусов изготовляются методом сварки и пайки. При конструировании сварных герметичных корпусов необходимо правильно выбирать материалы и вид сварки. Для НК получаемых методом сварки, используют углеродистые и нержавеющие стали, алюминиевые, магниевые и титановые сплавы.

Для герметичных корпусов применяется сварка плавлением, роликовая, электронно-лучевая, плазменная и лазерная. При конструировании сварных корпусов необходимо учитывать следующие особенности. В узле крепления крышки к цилиндрическому корпусу, нагруженному внутренним избыточным давлением (5.17,а), сварные швы крышки и корпуса подвергаются изгибу и срезу. В целях разгрузки сварных швов материал цилиндра введен во фланец, а материал крышки зажат между фланцами крышки и корпуса (рис. 5.17,б). В отбортованных деталях, подвергающихся растяжению от внутреннего давления, сварной шов испытывает изгиб (рис. 5.17,в). Для замены напряжения изгиба целесообразней применять стыковой шов (рис. 5.17,г). В узле приварки днища к цилиндрическому корпусу с отбортовкой также возникает напряжение изгиба (рис. 5,17,6). Имеет смысл вставлять днище в корпус (рис. 5.17,е) или приваривать его стыковым швом (рис. 5.17,ж). Для приварки фланцев целесообразно применять стыковой шов (рис.5.17,з), при этом трудно сопрягать торцы цилиндра и фланца. В узле, показанном на рис. (5.17,и) фланец зафиксирован в радиальном и осевом направлениях. Для получения прочных и плотных швов применяют роликовую сварку (рис. 5.17,к), при этом диаметр цилиндра должен позволять введение роликового электрода внутрь.

Cварные швы обозначаются ломаной односторонней стрелкой и условными знаками. Все условные знаки и размеры проставляются у видимого шва над горизонтальным участком стрелки, у невидимого шва — под ним. Основное условное обозначение шва сварного соединения содержит:

Знаки в условных обозначениях швов на чертежах должны проставляться в следующем порядке.

Швы стыковых соединений: 1) буквенное обозначение вида сварки (Э — электродуговая, Г —газовая, Кт—контактная); 2) графический знак типа шва.

Швы угловых соединений: 1) буквенное обозначение вида сварки; 2) графический знак типа шва; 3) катет шва; 4) вспомогательный знак, характеризующий расположение шва.

Конструкция сварных корпусов

Пример условного обозначения

В качестве примера показано условное обозначение одностороннего шва без скоса кромок с катетом 6 мм в тавровом соединении, выполненного по периметру автоматической электродуговой сваркой.

При изображении на чертежах нескольких повторяющихся сварных швов, одинаковых по типу и протяженности, допускается указывать на горизонтальном участке стрелки количество этих швов, не обозначая каждый из них в отдельности.