75. Хонингование

Хонингование—применяют для повышения точности формы, размеров и снижения шероховатости поверхностей (чаще всего внутренних цилиндрических) в условиях серийного и массового производства после операций растачивания, шлифования, развертывания и протягивания. После хонингования получают, в зависимости от условий обработки и исходной шероховатости, значения Ra = = 0,08...0,32 мкм и квалитеты точности 5...7..

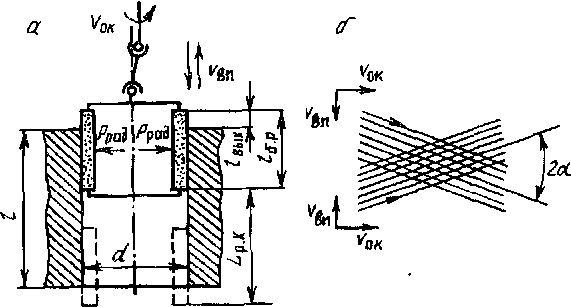

Обработка поверхности при хонинговании производится абразивными, эльборовыми или алмазными брусками, закрепленными в специальной головке, которая называется хоном. Головке сообщают вращательное движение с окружной скоростью υок возвратно-поступательное со скоростью υвп, а бруски при этом с силой Ррад прижимаются к обрабатываемой поверхности, обеспечивая радиальную подачу. Схема процесса показана на рис а. При вибрационном хонинговании на основное возвратно-поступательное или вращательное движение хонинговальной головки (или детали) накладывается дополнительное колебательное движение с малой (обычно 1...4 мм) амплитудой и частотой 20 Гц

а)

схема хонингования, б) схема рисок

а)

схема хонингования, б) схема рисок

Lр.х.-длина рабочего хода хона.

Особенностью процесса хонингования является полное или частичное самоориентирование обрабатываемой поверхности и режущего инструмента (брусков), которое обеспечивается за счет степеней свободы, сообщаемых головке шарнирным креплением или обрабатываемой заготовки за счет способа закрепления установочного приспособления на станке.

Кроме внутренних цилиндрических, хонингованием обрабатывают наружные цилиндрические и плоские поверхности. С помощью хонингования возможна обработка широкого диапазона материалов: стали закаленной и незакаленной, серого, легированного и закаленного чугуна, алюминиевых и медных сплавов и твердых металлокерамических материалов.

Материал абразивных зерен хонинговальных брусков зависит от обрабатываемого материала: для чугуна, цветных сплавов и незакаленной стали применяется карбид кремния зеленый (марка 63С), а для закаленной стали — электрокорунд (марка 24А). Зернистость абразивного материала выбирается в зависимости от требуемой шероховатости.

76. Суперфиниширование

Суперфиниширование — это отделочная обработка цилиндрических, конических, тороидальных, сферических и плоских поверхностей деталей мелкозернистыми абразивными брусками. Оно существенно повышает эксплуатационные свойства поверхностей, работающих в условиях трения скольжения и качения, так как с помощью этого способа можно достичь параметра шероховатости Ra=0,02...0,16 мкм и погрешности формы (огранки), не превышающей 0,5 мкм. При этом удаляется дефектный слой, полученный в ходе предыдущей, операции (шлифования), а поверхность после суперфиниширования получает упрочнение.

При суперфинишировании заготовка вращается с частотой п и перемещается с осевой подачей Мелкозернистый абразивный брусок (или два бруска) с помощью пружин , расположенных в корпусе , прижимается к обрабатываемой заготовке с относительно небольшой силой и, кроме того, получает колебательное движение с частотой от 10 до 50 Гц и амплитудой 2А = 2...5 мм. В результате относительное движение брусков имеет вид синусоидальной траектории .

Материал абразивных зерен брусков выбирается в зависимости от обрабатываемого материала. Для предварительного суперфиниширования стальных деталей используется электрокорунд белый (марка 24А), а для окончательного—хромистый электрокорунд (32А). Для суперфиниширования чугунных, незакалённых стальных заготовок, заготовок из цветных сплавов и нержавеющих сталей применяют карбид кремния зеленый (64С). Для обработки заготовок из высокотвердых легированных сталей выбирают эльбор (марки ЛО и ЛП). Для обработки деталей из твердых сплавов и технической керамики используют алмазные зерна (АСО и АСП).

Зернистость брусков определяется требованиями к шероховатости поверхности. В зависимости от исходной шероховатости обработка осуществляется в два или даже в три перехода. Твердость брусков зависит от материала и термической обработки заготовки. Для суперфиниширования стали прессованными брусками из карбида кремния зеленого марки 63С

Литые бруски при прочих равных условиях следует брать на две-три степени тверже. При обработке чугуна твердость следует повышать до степеней С...СТ. Данные рекомендации справедливы при суперфинишировании заготовок с исходным значением Ra = = 0,32...0,63 мкм. При большей исходной шероховатости твердость брусков необходимо повышать. Твердость брусков из эльбора на керамической связке следует назначать в диапазоне степеней СТ2...Т2. Скорость вращения заготовки при суперфинишировании обычно не превышает 8... 15 м/мин, а при использовании эльборовых брусков ее можно увеличить до 30 м/мин. Частота и амплитуда колебаний бруска выбираются такими, чтобы максимальная скорость колебательного движения была примерно равна скорости вращения заготовки.

При суперфинишировании закаленных сталей в качестве СОЖ в большинстве случаев используют керосиново-масляную смесь (85...90% керосина и 10...15% индустриального масла И-40А), в которую добавляют олеиновую кислоту (3...5%). При обработке вязких, пластичных материалов следует увеличивать (до 70...80%) содержание масла. Необходима тщательная очистка СОЖ от отходов обработки.