- •1.Организация производства: функции, цели и задачи, предмет, объект и закономерности

- •2.Организация предприятий

- •3.Организация производственного процесса на предприятии

- •4.Принципы организации производственного процесса

- •5. Типы производства

- •6. Формы организации производства

- •6.1. Характеристика форм организации производства в пространстве (в машиностроении)

- •6.2. Организация производственного процесса во времени (в машиностроении)

- •6.3. Пространственно-временные структуры оп (в машиностроении)

- •6.4. Новые формы оп (в машиностроении)

- •7. Методы организации производства

- •7.1. Метод организации индивидуального производства

- •3. Требования к организации рабочего места.

- •4. Разработка планировки участков.

- •7.2. Метод организации поточного производства

- •Определение объема выпуска продукции.

- •4. Определение потребности в оборудовании.

- •7. Организация межоперационного транспорта.

- •Особенности расчетов автоматических линий

- •Особенности расчетов автоматических роторных линий

- •Использование роботов и робото-технических комплексов (ртк)

- •Создание гибких производственных систем (гпс)

- •7.4. Метод групповой организации производства

- •1. Конструктивно-технологическая классификация деталей.

- •8. Основные показатели оценки эффективности организации производства

6.2. Организация производственного процесса во времени (в машиностроении)

Временная структура форм организации определяется:

Составом элементов ПП

Порядком их взаимодействия во времени.

Возможная последовательность передачи предметов труда во времени:

Последовательная

Параллельная

Параллельно-последовательная

Таблица – Характеристика форм ОП во времени в зависимости от вида последовательности передачи предметов труда

Последовательность передачи предметов труда |

Характеристика |

Преимущества |

Недостатки |

Последовательная |

Движение предметов труда партиями произвольной величины (передача на каждую последующую операцию происходит лишь после окончания обработки всей партии на предшествующей) |

|

Относительно большая длительность производственного цикла (каждая деталь перед выполнением последующей операции пролеживает в ожидании обработки всей партии) |

Параллельная |

Возможность передачи предметов труда с операции на операцию поштучно и без ожидания |

|

Возможны простои оборудования (рабочих мест) вследствие различий в длительности операций |

Параллельно-последовательная |

Промежуточная форма между последовательной и параллельной формами. Изделия с операции на операцию передаются транспортными партиями. |

|

|

Для определения сроков начала и окончания работ необходимо определить длительность производственного цикла (ДПЦ) – календарный период времени между началом и окончанием какого-либо производственного процесса.

ДПЦ зависит от:

Трудоемкости процесса, рассчитываемого по научно обоснованным нормам времени

Размера партии – количества одновременно запускаемых в производство предметов труда

Продолжительности нетехнологических операций

Продолжительности перерывов в ПП

Принятого вида движения предметов труда в процессе производства

Состав производственного цикла

Рис. – Состав производственного цикла

Различают: Цикл изготовления готовых изделий, цикл изготовления деталей, цикл изготовления группы операций

Длительность цикла рассчитывают по формуле:

Тц = Σnt тех + Σit ест + Σjt к + Σxt тр + Σyt мо + Σzt мс

Где, Тц – длительность цикла (час, дни, мес)

Σnt тех – сумма времени технологических операций

Σit ест – … естественных процессов

Σjt к – … процессов технологического контроля

Σxt тр – … транспортировки

Σyt мо – … межоперационного пролеживания

Σzt мс – … пролеживания междусменного и на складах

n, i, j, x, y, z – количество соответствующих операций и перерывов.

Штучное время (Тшт) – время, которое слагается из операционного времени Топ (суммы технологического (основного) и вспомогательного времени), времени на обслуживание рабочего места Тоб и времени на отдых и естественные надобности Тпер:

Тшт = Топ + Тоб +Тпер.

Таблица – Факторы, влияющие на длительность производственного цикла

Факторы структурных составляющих цикла |

|||

Структурные составляющие цикла |

Конструкторские |

Технологические |

Организационные |

Время непосредственного изготовления |

|

|

|

Время вспомогательных процессов: Технологического контроля и др. |

|

|

|

Время транспортировки |

|

|

|

Другие факторы |

|||

Величина партии |

Размер партии n = [tп-з (1 - )] / [tшт * ] tп-з – подготовительно-заключительное время на партию tшт – штучное время - коэффициент допустимых потерь времени на переналадку оборудования (0,03÷0,1, в зависимости от сложности оборудоывния |

||

Вид движения предметов труда во время обработки |

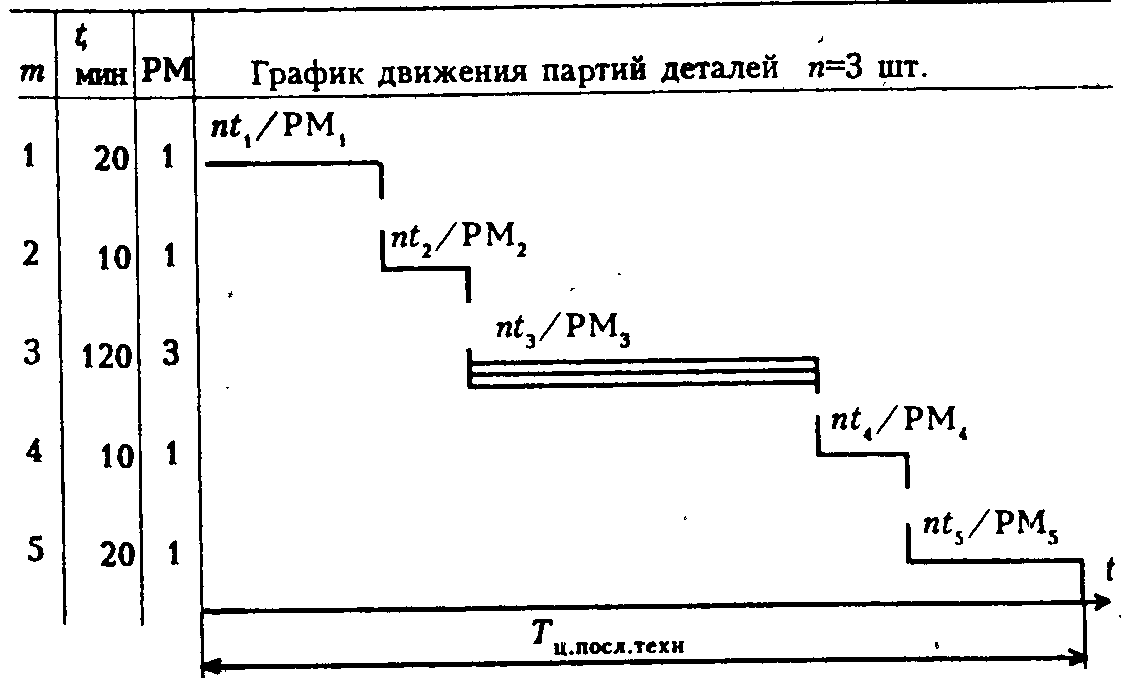

Технологический цикл: Т техн. посл. = n * (tштi / сi) n – размер партии tштi – штучное время обработки одной детали на i-ой операции сi – число рабочих мест на i-ой операции Операционный цикл: Т о. = n * ti / сi)

Технологический цикл: Т техн. парал. = p * (tштi / сi) + (n – p) * (t / с)гл n – размер партии p – размер транспортной партии tштi – штучное время обработки одной детали на i-ой операции сi – число рабочих мест на i-ой операции (t / с)гл – время главной (наиболее продолжительной) операции Синхронизация при поточной организации производства (tштi / сi) = const Способы синхронизации

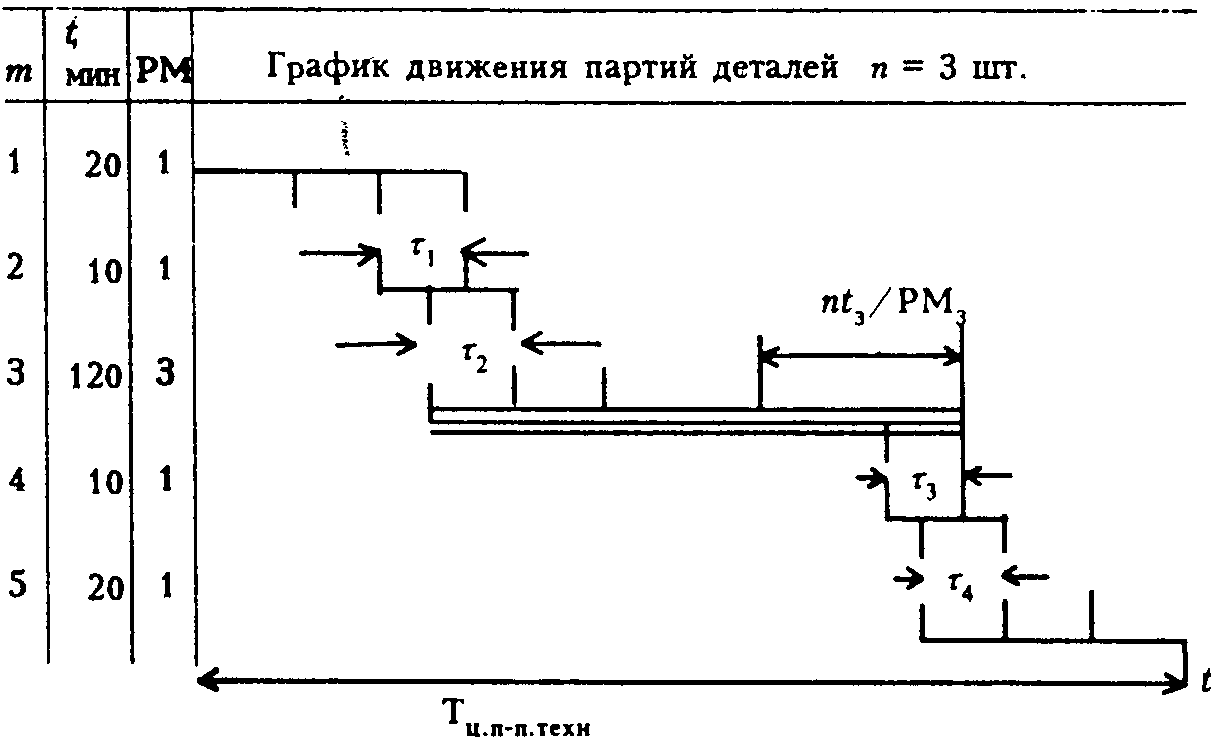

а) Ti < Ti+1, (Т – продолжительность операционного цикла): передача деталей производится поштучно по мере их готовности, при этом все, кроме первой детали будут пролеживать перед переходом на следующую операцию б) Ti >Ti+1,: для обеспечения непрерывности работы на последующей операции на предшествующей создается задел готовых деталей. При передаче деталей на последующую операцию ориентируются на последнюю деталь. Ко времени работы над ней на последующей операции нужно закончить обработку всех остальных деталей в партии. При больших партиях передача ведется транспортными 9передаточными партиями – p. Технологический цикл: Т техн. п/п. = Т техн. посл – 1m-1 τ 1m-1 τ – сумма отрезков времени, когда операции выполнялись параллельно (экономия вычисляется по наиболее короткой операции из двух смежных (τ = t кор [n-1]). Тогда Т техн. посл. = n * 1m (tштi / сi) + (n – p) * 1m-1 (t /с)кор |

||

Рис. График последовательного движения деталей (здесь РМ=с)

Рис. График параллельного движения деталей

Рис. – График параллельно-последовательного движения деталей

Для оптимизации сложных ПП используют методы построения линейчатых (цикловых) или сетевых графиков.

Цикл сложного процесса Тсл зависит от циклов простых процессов Тi (см. выше), коэффициента параллельности работ сложного процесса Кпар и длительности перерывов между простыми процессами Тпер. А условие оптимальности будет выглядеть следующим образом

Тсл = f (Тi; Кпар; Тпер) min