- •1.Организация производства: функции, цели и задачи, предмет, объект и закономерности

- •2.Организация предприятий

- •3.Организация производственного процесса на предприятии

- •4.Принципы организации производственного процесса

- •5. Типы производства

- •6. Формы организации производства

- •6.1. Характеристика форм организации производства в пространстве (в машиностроении)

- •6.2. Организация производственного процесса во времени (в машиностроении)

- •6.3. Пространственно-временные структуры оп (в машиностроении)

- •6.4. Новые формы оп (в машиностроении)

- •7. Методы организации производства

- •7.1. Метод организации индивидуального производства

- •3. Требования к организации рабочего места.

- •4. Разработка планировки участков.

- •7.2. Метод организации поточного производства

- •Определение объема выпуска продукции.

- •4. Определение потребности в оборудовании.

- •7. Организация межоперационного транспорта.

- •Особенности расчетов автоматических линий

- •Особенности расчетов автоматических роторных линий

- •Использование роботов и робото-технических комплексов (ртк)

- •Создание гибких производственных систем (гпс)

- •7.4. Метод групповой организации производства

- •1. Конструктивно-технологическая классификация деталей.

- •8. Основные показатели оценки эффективности организации производства

4. Определение потребности в оборудовании.

4.1. Расчет количества оборудования:

Сpi = ti / r

Сpi – расчетное число рабочих мест на одной операции процесса;

ti – норма времени на операцию с учетом установки, транспортировки и снятия деталей, мин.

Полученное значение по каждой группе оборудования округляется до целого (и принимается для последующих расчетов Sпринi).

4.2. Коэффициент загрузки рабочих мест

Кз = Ср / Сприн

В массово-поточном производстве рекомендуется Кз 80÷85%.

В серийно-поточном – Кз 80÷85%.

На стадии проектирования допускается перегрузка в пределах 10-12% на каждое рабочее место.

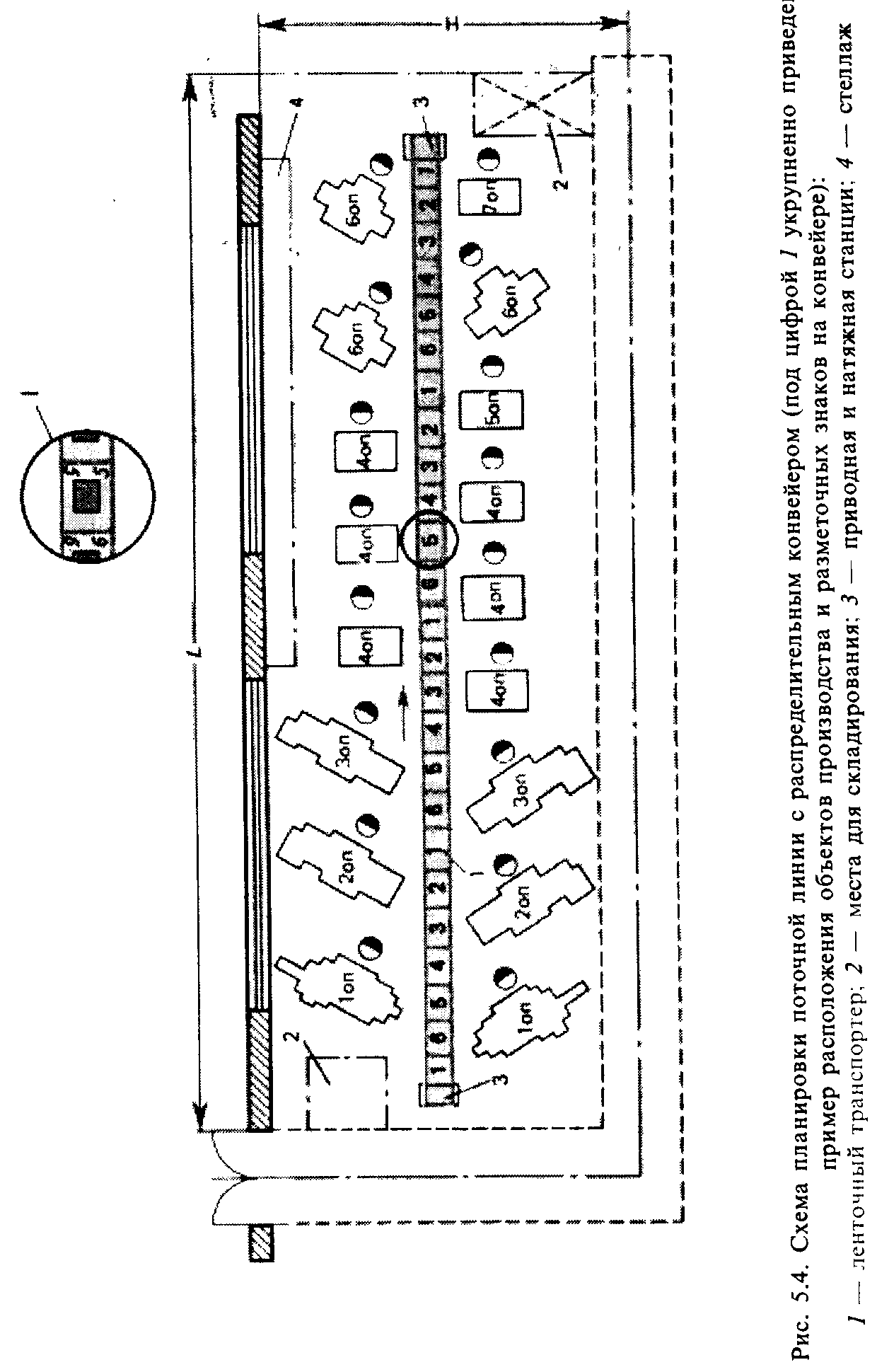

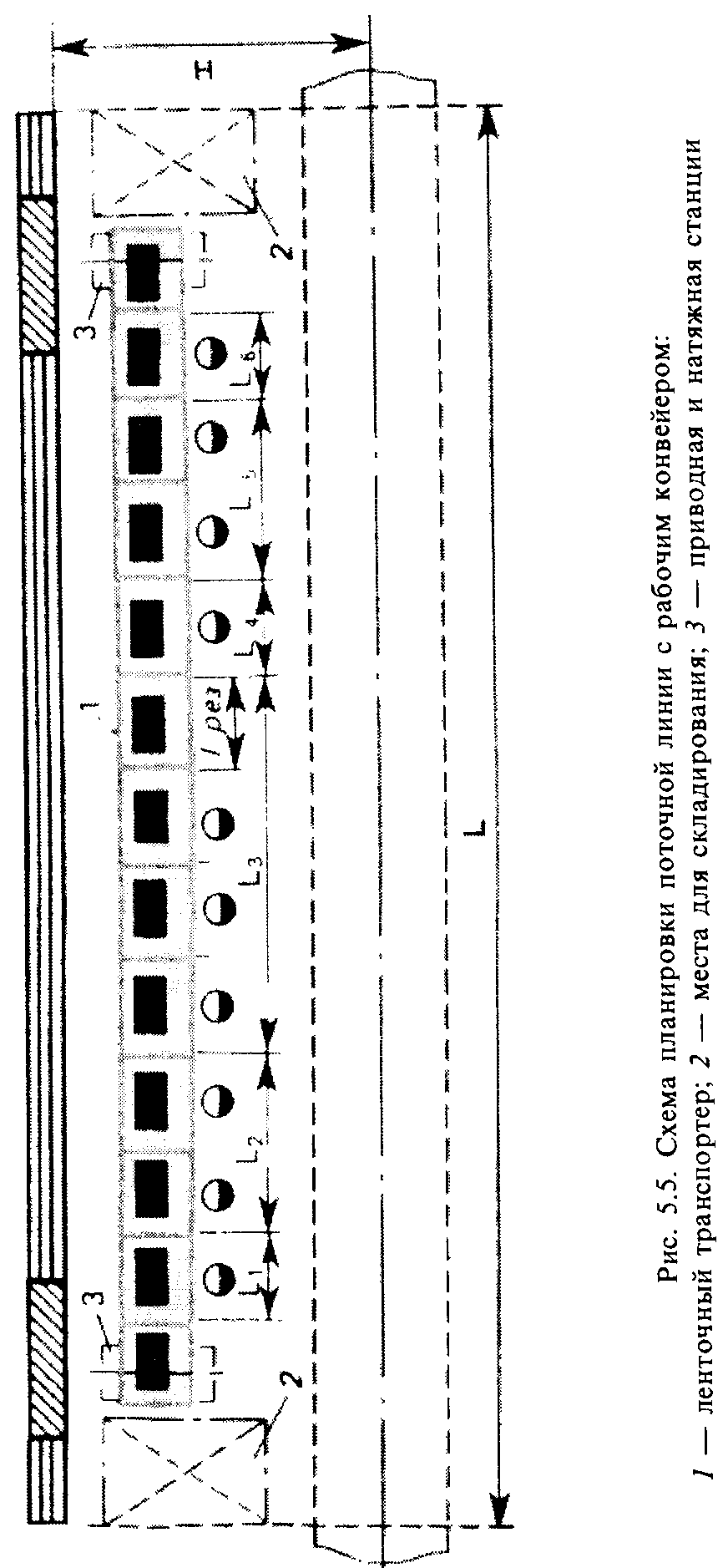

5. Расчет шага (расстояния между центрами двух смежных рабочих мест) и длины конвейера или поточной линии.

L = lш * 1m C

lш – длина шага

1m C – число рабочих мест.

6. Синхронизация (выравнивание) операций во времени (для обеспечения полной загрузки оборудования и непрерывности ПП).

Способы синхронизации операций на металлорежущих станках

Рационализация метода обработки:

изменение режимов резания – машинного времени;

одновременная обработка нескольких деталей;

устранение дополнительных затрат времени на вспомогательные перемещения рабочих органов станка и др.

Создание межоперационных заделов Zмо – рассчитывается как разность выработки на смежных операциях за определенный период времени) (недостатки: потребность дополнительных площадей, увеличение НЗП)

Zмо max = [(Т * Сi) / ti] – [[(Т * Сi+1) / ti+1]

Т – период работы на смежных операциях при неизменном числе работающих станков, мин;

Ci, Ci+1 – число единиц оборудования, занятого на смежных операциях в течение периода T;

ti, ti+1 – нормы времени на смежных операциях/

Использование малопроизводительного оборудования в дополнительную смену (недостатки: потребность дополнительных площадей, увеличение НЗП).

Переброска части обрабатываемых деталей на другой (достаточно производительный, быстро переналаживаемый) станок, не входящий в состав линии (участка) и обслуживающий 2-3 поточные линии (участка). Этот прием применяется в случае скопления деталей при превышении длительности такта.

Способы синхронизации сборочных операций

Дифференциация операций. Если операционная норма времени больше и не кратна такту и процесс сборки легко поддается дифференциации, выравнивать время, затрачиваемое на каждую операцию, можно путем разбиения ее на более мелкие части (переходы).

Концентрация операций. Если операция по длительности меньше такта, мелкие операции или переходы, запроектированные в других операциях, группируются в одну.

Комбинирование операций. Если время выполнения двух смежных операций меньше такта работы сборочной линии, можно организовать передвижение рабочего вместе с собираемым им изделием, поручив ему выполнение нескольких операций.

7. Организация межоперационного транспорта.

Транспортные средства:

используются для перемещения изделий;

служат для регулирования такта работы;

служат для распределения деталей между параллельными рабочими местами.

Транспортные средства могут быть: приводными и бесприводными; а также: непрерывного и прерывного действия.

Наиболее часто применяются разнообразные приводные транспортные средства-конвейеры.

7.1. Скорость ленты конвейера (линии)

при непрерывном движении зависит от такта поточной линии:

V = l0 / r

l0 – расстояние между центрами двух смежных рабочих мест (шаг конвейера), м

при прерывном движении зависит от времени транспортирования изделия с одной операций на другую tтр, мин.

V = l0 / tтр

7.2. Выбор других транспортных средств зависит:

от габаритных размеров деталей,

от веса деталей,

от типа и числа оборудования,

от величины такта линии,

от степени синхронизации операций.

8. Расчет цикла поточной линии

Тц = r * 1m C

9. Составление план-графика работы линии.

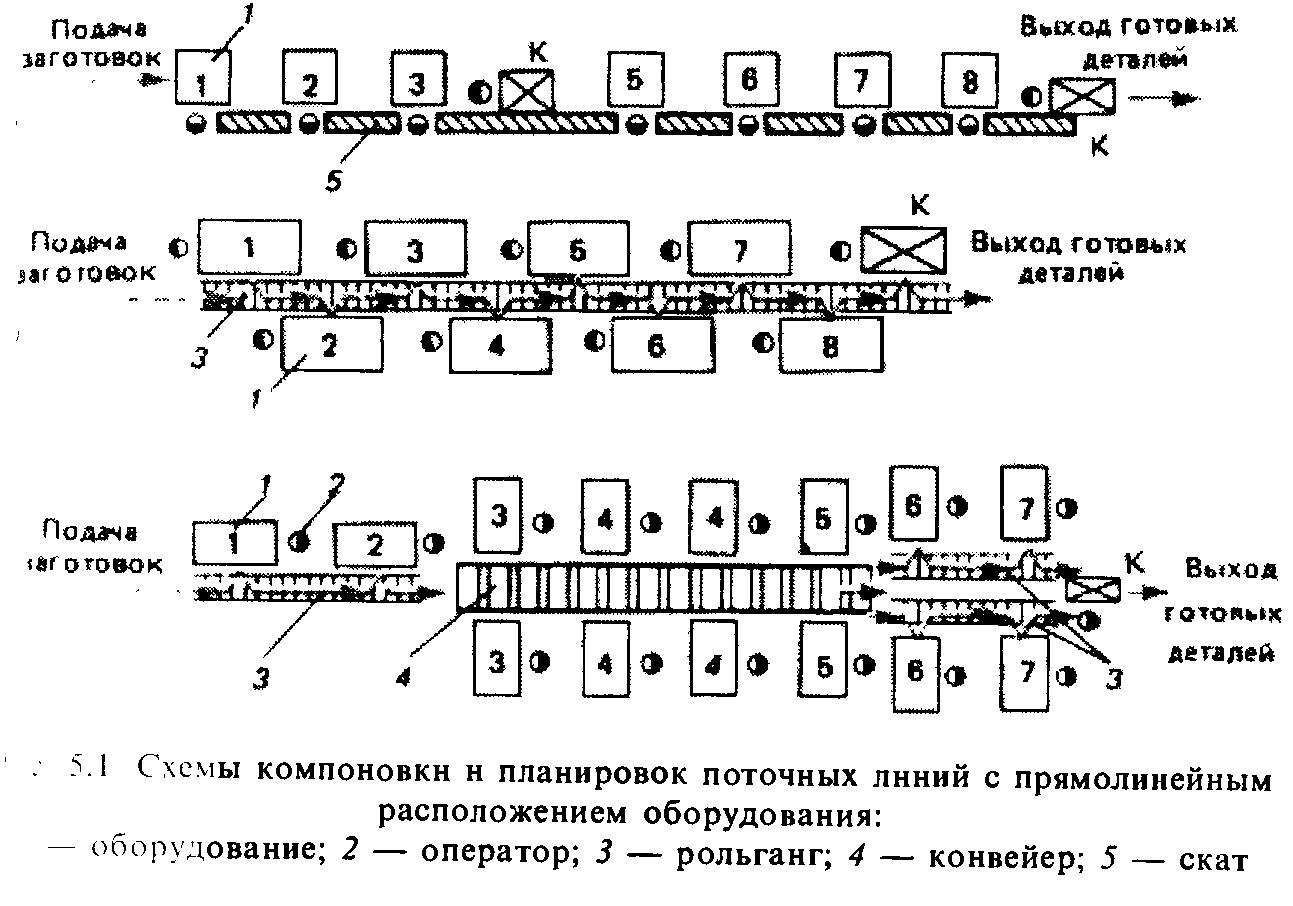

10. Разработка рациональной планировки линии.

Требования к планировке:

предусмотреть удобные подходы к рабочим местам для ремонта и обслуживания линии;

обеспечить непрерывную транспортировку деталей к различным рабочим местам на линии;

выделить площадки для накопления задела и подходы к ним;

предусмотреть на линии рабочие места для выполнения контрольных операций.

7.3. Особенности организации автоматизированного поточного производства

Автоматическая линия (АЛ) – система машин-автоматов, размещенных по ходу технологического процесса и объединенных системой управления и автоматическими механизмами и устройствами для обеспечения транспортировки, накопления заделов, удаления отходов, изменения ориентации.

Виды автоматических линий.

По степени совмещения обработки и транспортировки изделий:

Стационарные

Роторные

Цепные

По составу оборудования:

Агрегатные станки

Специализированные станки

Специальные станки

По числу потоков:

Однопоточные

Многопоточные

По зависимости потоков:

С зависимыми потоками

С независимыми потоками

По числу типов одновременно обрабатываемых деталей

Однопредметные (номенклатурные)

Многопредметные (номенклатурные)

По степени переналадки:

Переналаживаемые

Непереналаживаемые

По компоновке оборудования

Линейные

Кольцевые

Прямоугольные

Зигзагообразные

Z-образные

По расположению оборудования отностительно транспортного потока:

С поперечным расположением оборудования

С продольным расположением оборудования

С угловым расположением оборудования