- •Ситовой анализ

- •4 Ситовой анализ

- •4.1 Элементы теории

- •4.1.1 Основы дисперсного состава продуктов

- •4.1.2 Размерная характеристика зерна

- •4.1.3 Дисперсный состав продуктов измельчения

- •4.1.4 Типы кривых распределения и характеристика крупности частиц

- •4.1.5 Методика составления смеси для ситового анализа

- •4.1.6 Ситовой анализ

- •4.3 Контрольные вопросы

4.1.5 Методика составления смеси для ситового анализа

Для проведения дисперсного анализа необходимо тщательно отобрать представительную первичную пробу частиц и правильно подготовить ее к анализу. Первичная проба, после того как она отобрана, подвергается перемешиванию и сокращению.

Перемешивание можно осуществлять различными методами, например, в смесителях. В малых объемах перемешивание можно производить по методу конуса. Он заключается в постепенном насыпании порций частиц в коническую кучу таким образом, чтобы насыпаемый материал равномерно распределялся относительно оси конуса. Для этого целесообразно применять воронку, укрепленную на штативе и постепенно поднимаемую по мере увеличения высоты конуса.

После того как вся проба насыпана в коническую кучу, производят повторное ее перемешивание. Для этого, передвинув штатив с воронкой на другое место, начинают насыпать новый конус, забирая порции материала их нижних наружных слоев первого конуса со всех его сторон. Операцию такого перемешивания проделывают 3-4 раза.

Сокращение пробы производят методом квартования. Это можно делать на разборной доске, а можно работать с конусом. Для этого перемешанную пробу, насыпанную в виде конуса, сплющивают, в результате чего получается в плане круглая куча небольшой высоты. При сплющивании конической кучи не должна смещаться геометрическая ось конуса, для чего рекомендуется надавливать на вершину конуса каким-либо плоским предметом достаточной величины в направлении, совпадающем с осью конуса. Образовавшийся в результате сплющивания слой круглой формы во всех своих частях должен иметь одинаковую толщину.

Пробу, имеющую вид диска, делят двумя взаимно перпендикулярными диаметрами на четыре равных сектора. Для этой цели целесообразно применять крестовину. Часть пробы, содержащейся в одной паре противоположных секторов, отбрасывают, а оставшуюся используют для дальнейшей такой же переработки до тех пор, пока не будет получена проба необходимой для данного анализа массы. Перед каждым квартованием пробу надо перемешивать по методу конуса.

4.1.6 Ситовой анализ

Ситовой анализ основан на механическом разделении частиц по крупности. Просеивание осуществляют на различных ситах, имеющих разнообразную форму и размеры отверстий.

Рабочий процесс разделения состоит в том, что вследствие перемещения смеси по ситу одна часть зерен проходит через отверстия, а вторая остается на ситовой поверхности. Фракция зерен (частиц), прошедших через сито, называется проходом, а фракция, остающаяся на поверхности сита, называется сходом. В сход попадают те частицы (зерна), размеры которых больше размеров отверстий, а в проход – зерна с меньшими размерами.

Частицы, входящие в исходную смесь и по своим размерам могущие пройти через сито, называются проходовыми, а частицы, остающиеся на сите, – сходовыми. Как правило, при просеивании не все проходовые частицы попадают в проход (просеиваются через сито), поэтому сход представляет собой смесь, состоящую из сходовых частиц и некоторой части проходовых частиц. Остаток проходовых частиц в сходе называют недосевом.

Недосев может быть полезным и вредным явлением в зависимости от выполнения основной задачи просеивания. Так, при получении прохода, составляющего муку, желательно, чтобы отрубянистые проходовые частицы оставались в сходе, так как последние ухудшают качество муки. В этом случае недосев отрубянистых частиц – полезное явление.

В большинстве случаев просеивания промежуточных продуктов большой процент недосева – вредное явление, обусловливающее снижение производительности цеха, а иногда и качество готовых продуктов. Поэтому при просеивании добиваются четкого сортирования исходных смесей на заданные фракции по крупности.

Просеивая материал через набор различных сит, можно разделить пробу на несколько фракций. При ситовом анализе число фракций не должно быть менее 5 и не более 20. Размеры частиц получаемых фракций ограничены размерами отверстий сита. В зависимости от назначения и материала, из которого они изготовлены, различают сита металлические, капроновые, шелковые крупочные и шелковые мучные.

Через отверстия сита могут проходить все частицы, размеры которых в двух измерениях не превышают размера отверстия. Размеры частиц в третьем измерении теоретически не имеют значения при просеивании через сито.

Сита представляют собой обечайки, закрытые снизу сетками. Рассев может производиться механически или вручную. Для механического рассева сита собираются в стопку колонкой так, чтобы сверху вниз размер ячеек убывал. После самого мелкого сита устанавливается сплошное дно, на котором собирается самая мелкая фракция.

Для механического рассева выпускаются специальные приборы. Подготовительная проба 25-100 грамм помещается на верхнее, с наибольшим размером сито. По истечении 20 минут работы прибора остаток на каждом сите взвешивается. Полученные остатки являются неполными, поскольку вышележащие сита задерживают часть материала, которая полностью собралась бы на каждом из нижележащих сит. Откладывая соответствующим образом значения неполных остатков в системе координат, можно построить гистограмму.

Полный остаток на каждом сите может быть получен как сумма неполных остатков на данном и вышележащем ситах.

Самые тонкие сита могут быть использованы только для анализа хорошо просеивающихся (не слипающихся) продуктов. При тонком рассеве частицы склонны к слипанию, замазыванию поверхности сита и его забиванию. Частицы, соизмеримые по величине с размерами отверстий сита, могут застревать в них и выключать из работы значительную площадь сита. Для устранения этого явления вместе с пробой муки на сита помещают твердые частицы (латунные штифты, капроновые шарики и т.д.). Они остаются на продолжении всего времени работы рассева.

Отношение размера ячеек сита к размеру отверстия последующего, более мелкого сита, является постоянной величиной и называется модулем набора сит. Отношение суммарной площади отверстий к общей площади поверхности сита также остается постоянным.

В таблице 4.11 в качестве примера приведены результаты классификации сыпучего материала на наборе сит с квадратными ячейками, размер сторон которых изменяется в пределах от 500 до 63 мкм. В качестве «нулевого» верхнего сита, на котором остаток (сход) равен нулю, принято сито с размером стороны квадратной ячейки 700 мкм.

Таблица 4.11 – Результаты классификации сыпучего материала на наборе нейлоновых сит

Классы крупности |

Совокупность классов крупности |

|||||||

Порядковый номер сита z |

Размерная характеристика |

Средний размер частиц аi, мкм |

Выход Рi, % |

Порядковый номер совокупности |

Суммарный выход, % |

Средний размер частиц аi, мкм |

||

проход через сито |

сход с сита |

по «плюсу» |

по «минусу» |

|||||

с размером стороны ячейки, мкм |

||||||||

0 |

|

+710 |

- |

0 |

0 |

0 |

|

|

1 |

-710 |

+500 |

605 |

3,2 |

1 |

3,2 |

100,0 |

605 |

2 |

-500 |

+355 |

428 |

6,2 |

1+2 |

9,4 |

96,8 |

490 |

3 |

-355 |

+250 |

303 |

10,3 |

1+..+3 |

19,7 |

90,6 |

390 |

4 |

-250 |

+180 |

215 |

16,2 |

1+..+4 |

35,9 |

80,3 |

310 |

5 |

-180 |

+125 |

153 |

20,6 |

1+..+5 |

56,5 |

64,1 |

250 |

6 |

-125 |

+80 |

103 |

21,9 |

1+..+6 |

78,4 |

43,6 |

210 |

7 |

-80 |

+71 |

76 |

12,0 |

1+..+7 |

90,4 |

21,6 |

195 |

8 |

-71 |

+63 |

67 |

7,5 |

1+..+8 |

97,9 |

9,6 |

185 |

9 |

-63 |

дно |

32 |

2,1 |

1+..+9 |

100,0 |

2,1 |

180 |

В рассматриваемом примере модуль ситового набора равен:

![]() ,

(4.23) l1 =

500 мкм.

,

(4.23) l1 =

500 мкм.

При этом размер стороны z-того сита

![]() .

(4.24)

.

(4.24)

Допуская, что в каждом классе предельные

размеры частиц определяют размеры ячеек

проходового и сходового сит, можно

вычислить средний (арифметический)

размер частиц в данном классе. Например,

для первого класса (![]() )

)

мкм;![]() ;

;

для второго класса (![]() )

)

мкм.![]() .

.

Так, для i-го класса может использоваться формула

![]() .

(4.25)

.

(4.25)

В таблице 4.11 для совокупности классов приведены суммарные остатки на ситах (выхода «по плюсу») и суммарные проходы через сита (выхода «по минусу»).

Пользуясь значениями

![]() и

и

![]() ,

можно вычислить средний (взвешенный)

размер частиц для совокупности классов

крупности.

,

можно вычислить средний (взвешенный)

размер частиц для совокупности классов

крупности.

Так,

мкм.![]() .

.

В общем виде

.

(4.26)

.

(4.26)

Для рассматриваемого примера

.

(4.27)

.

(4.27)

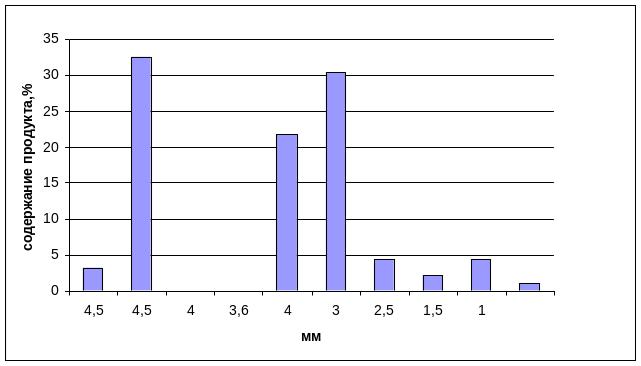

На рисунке 4.8 графически представлены результаты классификации сыпучего материала на нейлоновых ситах (на рисунке указаны номера сит по швейцарскому стандарту, в скобках указаны размеры отверстий сит).

Рисунок 4.8 – Относительные результаты классификации сыпучего продукта

Для нахождения значений Мссi – 1 и Мссz – 1 можно воспользоваться номограммой (рисунок 4.9).

П

мкм.![]() ,

,

![]() .

.

Определить размер

стороны ячейки пятого сита

![]() .

.

По номограмме

(рисунок 4.9) находим для пятого сита

![]() .

.

Следовательно, по формуле (4.24)

мкм.![]()

Порядковый номер сита z

Рисунок 4.9 – Номограмма для нахождения по заданному модулю ситового набора Мс.с. значения Мс.сz-1, необходимого для определения l – размера стороны квадратного

отверстия z-того сита

На рисунке 4.10 для данного ситового анализа построены суммарные кривые (кумулянты), характеризующие: 1 – полные остатки на ситах (выхода «по плюсу»), 2 – средние размеры частиц в полных остатках, 3 – распределение отдельных классов крупности в исходной смеси.

Рисунок 4.10 – Обработка результатов ситовой классификации

Построение суммарных кривых полных остатков на ситах (кривая 1), средних размеров частиц в полных остатках (кривая 2), гистограммы и полигона статистического распределения крупности продукта в исходной смеси (дифференциальная кривая распределения 3)

По форме кривой 1 можно обобщенно судить о гранулометрическом составе исходной смеси: чем круче кривая 1 и чем ближе она к прямой, тем однороднее крупность частиц и тем равномернее распределение размеров частиц в смеси; выпуклый характер кривой указывает на преобладание крупных частиц, вогнутый – мелких частиц.

Извлечение промежуточных продуктов того или иного класса крупности либо совокупности классов обозначают буквой «И» с индексом, характеризующим прямо либо косвенно пределы крупности частиц. Индексом, прямо указывающим верхний и нижний пределы крупности частиц, является дробь, числитель и знаменатель которой представляют собой соответственно размеры наиболее мелких частиц, выраженные обычно в микронах. Индексы, косвенно указывающие верхний и нижний пределы крупности частиц данного продукта, образуют порядковые номера сит в данном наборе их либо размерные номера сит по ГОСТу.

Под суммарным извлечением при ситовой классификации понимают выраженную в процентах величину отношения веса продукта, получаемого проходом через избранное сито, к весу исходного образца. При верхнем сходе (см. таблицу 4.11), составляющем 3,2%, суммарное извлечение через первое сито набора равно

И1/0 = И500/0 = 100-3,2 = 96,8%.

Косвенный индекс в обозначении И1/0 указывает на то, что данный продукт получен проходом через сито 1 и сходом с поверхности поддона, не имеющего отверстий; то же означает нуль в прямом индексе 500/0. Следовательно, знаменатель индекса суммарного извлечения всегда равен нулю.

Под частным извлечением понимают выраженную в процентах величину отношения веса продукта, который является проходовым через избранный номер сита и сходовым с сита с меньшими размерами ячеек, к весу исходного образца. Иначе говоря, частное извлечение представляет разность двух суммарных извлечений через два последовательно расположенных сита. Например,

И1/2 = И500/355 = И500/0 – И355/0 = 96,8 – 90,6 = 6,2%.

Если ситовой классификатор имеет в наборе z сит, то число возможных частных и суммарных извлечений, соответственно равное сумме сочетаний из z элементов по два и размещений из z элементов по одному, будет:

iч + ic = Cz2 + Az1 = z(z – 1)/2 + z = z(z + 1)/2. (4.28)

Иначе говоря, iн равно сумме членов натурального ряда, образуемого порядковыми номерами сит 1,2,3…z.

Для оценки крупности измельченного продукта применяют также модульную, или индексную систему. Согласно ГОСТ 8770-58 «Комбикорм. Методы определения качества» по данным ситового анализатора определяют модуль крупности продукта Мп: для мелкого размола средний (взвешенный) размер частиц Мп.м.=0,2..1,0 мм; для среднего размола Мп.ср.=1,0..1,8 мм; для крупного размола Мм.кр.=1,8..2,6 мм.

Для нахождения значения Мп.м. производят разделение продукта на наборе из четырех либо пяти штампованных сит: с отверстиями диаметрами 4, 3, 2, 1 мм либо 4, 3, 2 мм и продолговатым 1 мм; под последним ситом устанавливают поддон. В первом случае по выраженным в процентах относительным величинам остатков (рi) на ситах вычисляют

Мп.м. = 10-2[3.5(р1 + р2) + 2.5р3 + 1.5р4 + 0.5р5] мм, (4.29)

во втором случае

Мп.м. = 10-2[3.5(р1 + р2) + 2.5р3 + 1.5р4 + 0.6р5 + 0.1р6] мм.

Оценку крупности продукта среднего и крупного размола ведут по первой формуле, устанавливая верхнее и контрольное сита с отверстиями диаметром 5 мм вместо диаметра 4 мм. Согласно указанному выше ГОСТу, предварительное отнесение измельченного продукта к мелкому, среднему и крупному размолам производят по относительному остатку на первом сите с отверстиями диаметром 5 мм, который соответственно должен быть 0,0 < 5%, на втором сите с отверстиями диаметром 2 мм для мелкого размола ≤ 5%, на втором сите с отверстиями диаметром 3 мм для среднего и крупного размола ≤ 12% и ≤ 35%.

Необходимо отметить, что средний размер частиц в остатке определяют: при lz/lz+1 < 2 как среднее арифметическое по выражению

![]() ,

(4.30)

,

(4.30)

а при lz/lz+1 > 2 как среднее геометрическое по выражению

![]() .

(4.31)

.

(4.31)

В мукомольном производстве применяют специальную классификацию продуктов измельчения по крупности. Она играет определенную роль, так как в известной мере построение технологического процесса обусловлено сортированием продуктов измельчения по крупности и раздельной их обработкой (таблица 4.12). Числитель указывает номер сита, проходом через которое получен продукт, а знаменатель – номер сходового сита.

Таблица 4.12 – Классификация продуктов измельчения по крупности

Продукт |

Ситовая характеристика, номер сита |

Размерная характеристика частиц, мм |

Верхние сходовые продукты* |

С ход с сита 1 (71) |

Крупнее 1,0 (1,15) |

Крупка - крупная - средняя - мелкая |

1(71) / 056(120) 056(120) / 040(160) 040(160) / 200 |

1,0(1,15) / 0,56(0,63) 0,56(0,63) / 0,40(0,45) 0,40(0,45) / 0,32 |

Дунст: - жесткий - мягкий |

200 / 150(25) 150(25)/ 120(27) |

0,32 / 0,25 0,25 / 0,16 |

Мука: - высшего сорта - первого сорта - второго сорта |

38 / 43 35 / 43 32 / 38 |

0,166 / 0,14 0,13 / 0,14 0,20 / 0,16 |

Примечание: Числитель – номер проходового сита; знаменатель – номер сходового сита. |

||

*Все продукты, получаемые в драном крупообразующем процессе, условно характеризуются ситами, проходом и сходом с которых они получены. Ситовая классификация продуктов размола по крупности имеет ряд серьезных недостатков (особенно при одновременном применении разных сит, например, металлотканых и капроновых), поэтому лучше использовать классификацию продуктов по крупности. Но в силу особенностей технологического процесса, начиная с четвертой драной системы, сходовый продукт может быть по крупности меньше, чем это предусмотрено в классификации, и это обусловлено качеством сходовых и круподунстовых продуктов.

Вначале подвергаются просеиванию крупные классы на ситах, например, с квадратными отверстиями 1,17, 0,59, 0,30, 0,21, 0,18 мм в течение 15 минут. Затем тонкие классы высеиваются на ситах с отверстиями 0,15, 0,104, 0,074, 0,05, 0,044 мм также в течение 15 минут.

Навески муки для ситового анализа составляют примерно 900 г. Для расчетов принимают средние данные трех анализов. В качестве примера в таблице 4.13 приведены данные ситовых анализов образцов муки.

Таблица 4.13 – Ситовая характеристика продуктов

Продукты

|

Сита |

Макси-мальный размер, мкм |

Мини-мальный размер, мкм |

||||

металлотканые |

нейлоновые |

капроновые |

шелковые |

полиа- мидные |

|||

Сходовый продукт |

-/1,2 |

-/19 |

-/7 |

-/71 |

-/6,5 |

- |

1150 |

Крупная крупка |

1,2/063 |

19/31 |

7/12 |

71/120 |

6,5/12 |

1150 |

630 |

Средняя крупка |

063/045 |

31/42 |

12/17 |

120/160 |

12/15,5 |

630 |

450 |

Мелкая крупка |

045/025 |

42/54 |

17/23 |

160/200 |

5,5/21 |

450 |

315 |

Жесткий дунст |

- |

54/66 |

23/29 |

200/27 |

21/27 |

315 |

250 |

Мягкий дунст |

- |

66/8,5 |

29/43 |

27/38 |

27/43 |

250 |

160 |

Мука |

- |

8,5/- |

43/- |

38/- |

43/- |

160 |

- |

Примечание: Числитель – номер проходового сита; знаменатель – номер сходового сита |

|||||||

Относительный остаток материала на каждом сите

![]()

P1=q1/m*100%=15/460*100%=3,26%

Средневзвешенный размер частиц

αср=3,58 мм

№ полотна п/п |

Рабочий размер отверстия а, мм |

Относитель- ный остаток

на сите

|

Полный остаток на сите

|

Средний размер частиц

|

Линейное отклонение |

Среднеквадратичное отклонение

|

1 |

b=4,5 |

3,26 |

|

|

0,92 |

|

2 |

4,5 |

32,61 |

3,26 |

|

0,92 |

|

3 |

b=4,0 |

0 |

35,81 |

|

0,42 |

|

4 |

b=3,6 |

0 |

35,81 |

|

0,02 |

|

5 |

4 |

21,74 |

35,81 |

3,58 |

0,42 |

+-0,02 |

6 |

3 |

30,44 |

57,61 |

|

-0,58 |

|

7 |

2,5 |

4,35 |

88,05 |

|

-1,08 |

|

8 |

1,5 |

2,17 |

90,22 |

|

-2,08 |

|

9 |

1 |

4,35 |

92,39 |

|

-2,58 |

|

10 |

|

1,09 |

98,91 |

|

-3,58 |

|

Линейное отклонение размера частицы

![]()

α1=4,5-3,58=0,92 мм

Среднеквадратичное отклонение

=+_0,02

мм

=+_0,02

мм