- •1. Виды, строение древисины.

- •2. Свойства и пороки древесины.

- •3. Технология производства фанеры.

- •4. Виды фанеры.

- •5. Свойства фанеры.

- •6. Классификация дсп.

- •7. Назначение и характеристики дсп.

- •8. Основные этапы производства дсп.

- •9. Технология изготовления дсп с воздушным фракционированием.

- •10. Методы повышения водостойкости дсп.

- •11. Сырьевые материалы для производства дсп, их виды, свойства.

- •12. Ламинированное дсп.

- •13. Материалы для ламинирования дсп, их виды, свойства.

- •14. Альтернативные методы обработки поверхности дсп.

- •15. Классификация двп.

- •16. Назначение двп, характеристики.

- •17. Основные этапы производства двп.

- •18. Мокрый способ производства двп.

- •19. Сухой способ производства двп.

- •20. Полусухой способ производства двп.

- •21.Сырьевые материалы для двп.

- •22. Классификация и назначение мdf.

- •23.Характеристика и назначение мdf.

- •24.Основные этапы производства мdf.

- •25. Классификация и назначение оsb

- •26. Характеристика и назначение оsb

- •28. Древестно-слоистый пластик. Классификация и назначение.

- •29. Классификация ламинированных полов.

- •30. Назначение и состав ламинированных полов.

- •31. Основные этапы производства ламинированных полов.

- •32. Правила правильной укладки ламинированных полов.

- •33. Классификация теплоизоляционных материалов.

- •34. Область применения различных видов теплоизоляционных материалов.

- •35. Получение высокопористой структуры теплоизоляционных материалов способом высокого водозатворения

- •36. Создание волокнистого каркаса.

- •37. Способом газообразования.

- •38. Способ пенообразования.

- •39. Способ вспучивания.

- •40. Выгорающих добавок.

- •41. Арболит. Свойства, основные компоненты.

- •42. Ксилобетон

- •43. Фибролит

- •44. Классификация цементного фибролита

- •45. Цементный фибролит.

- •46. Специальные виды фибролита.

- •47. Ячеистые бетоны. Классификация.

- •50. Порядок подбора ячеистого бетона.

- •51. Технология производства газобетона.

- •52. Виды газообразователей для ячеистого бетона

- •53. Технология получения пенобетонов

- •54. Виды пенообразователей для пенобетона.

- •55. Классификация пеностекла.

- •56. Свойства и строение пеностекла.

- •57. Области применения пеностекла.

- •58. Сырьевые мат-лы для пр-ва пеностекла.

- •59. Физико-химические основы производства пеностекла порошковым способом.

- •60. Технологическая схема получения пеностекла из стеклянного гранулята.

- •61. Технологическ схема получения пеностекла из отходов стекольного пр-ва.

- •62. Стеклопор. 63.Силипор.

- •64. Стеклосиликат.

- •65.Виды изделий из минеральной ваты и обл. Применения.

- •66. Сырьевые материалы для производства минеральной ваты: состав, требования, характеристики.

- •67. Печи для получения силикатного расплава при пр-ве минваты.

- •68. Дутьевой способ превращения силикатного расплава в минеральное волокно.

- •69. Центробежный способ превращения силикатного расплава в минеральное волокно.

- •70. Комбинированные способы превращения силикатного расплава в минеральное волокно.

- •71. Способы нанесения связующего при изготовлении минерального волокна.

- •72. Конвейерный способ формования минераловатных плит. Характеристики получаемых изделий.

- •73. Прессовый способ формования минераловатных изделий. Характеристики получаемых изделий.

- •74. Технология получения минераловатных цилиндров на синтетическом связующем. Ламельные изделия.

- •75. Классификация полимерных теплоизоляционных материалов по макроструктуре и химическому составу.

- •76. Классификация полимерных теплоизоляционных мат-лов по способу переработки и целевому назначению.

- •77. Основные свойства газонаполненных пластмасс.

- •78. Характеристики основных компонентов газонаполненных пластмасс.

- •79.Производство пенопластов прессовым способом.

- •80. Производство пенопластов беспрессовым способом.

- •81. Производство изделий из пенополистирола.

- •82. Производство изделий из пенополиуретана.

- •83. Производство изделий из пенополивинилхлорида.

- •84. Технология изготовления полимерных теплоизоляционных изделий из заливочных композиций.

- •85. Технология производства сотопластов

- •86. Классификация отделочных и изоляционных материалов на основе полимера

- •87. Составы сырьевых композиций отделочных полимерных материалов.

- •88. Добавки, применяемые при изготовлении полимерных материалов.

- •89. Виды и описание способов формования изделий из термопластичных полимеров

- •90. Виды и описание способов формования изделий из термореактивных полимеров

- •91. Классификация рулонных полимерных материалов

- •92. Виды линолеума

- •93. Классификация линолеума согласно тнпа рб и рф

- •94. Классификация линолеума согласно европейских норм

- •95. Экструзионный способ производства линолеума

- •96. Промазной способ производства линолеума.

- •97. Вальцово-коландровый способ производства линолеума

- •98. Технология производства полимерных отделочных материалов для стен

- •99. Технология производства полимерных отделочных материалов для полов

- •100. Назначение и классификация гидроизоляционных и герметизирующих материалов по физическому состоянию.

- •101. Классификация гидроизоляционных материалов по функциональному назначению

- •102. Классификация гидроизоляционных материалов по способу нанесения и условиям эксплуатации.

- •103. Пропиточные и инъекционные гидроизоляционные материалы.

- •104. Пленкообразующие и грунтовочные гидроизоляционные материалы.

- •105. Классификация мастик по назначению и виду исходных компонентов.

- •106. Классификация мастик по виду разбавителя, характеру отверждения и способу применения.

- •107. Общая технология получения мастик

- •108. Классификация кровельных и гидроизоляционных материалов по назначению, структуре полотна и виду основы.

- •109. Классификация кровельных и гидроизоляционных материалов по виду основы, виду основного компонента покровного слоя, виду защитного слоя.

- •110. Виды и маркировка рубероида.

- •111. Общая технология изготовления рубероида

- •112. Дегтевые кровельные материалы

- •113. Апп и сбс модифицированные кровельные материалы.

- •114. Битумная черепица

83. Производство изделий из пенополивинилхлорида.

Жесткие пенополивинилхлоридные изделия получают на основе поливинилхлоридного полимера по прессовой технологии, применяемой при производстве пенополистирола. В качестве газообразователей используют азоизобутилонитрил, бикарбонат натрия и углекислый аммоний. Для повышения текучести полимера вводят метилметакрилат. Смешивают компоненты в шаровой мельнице с водяной рубашкой в течение 18—20 ч, прессуют заготовки при давлении 15—18 МПа и температуре 160—170 cC. Для получения пенопласта со средней плотностью до 70 кг/м3 применяют подвспенивание заготовок в паровых камерах в специальных ограничительных формах, соответствующих конфигурации и габаритам изделий. Жесткие поливинилхлоридные пенопласты изготавливают в виде плит и другой продукции со средней плотностью 60—200 кг/м3.

Технология эластичных поливинилхлоридных пенопластов аналогична получению жестких. Отличительной особенностью является введение в состав сырьевой композиции пластификаторов, а также несколько пониженная температура при прессовании и вспенивании заготовок. Выпускают в виде пластин со средней плотностью 100—150 кг/м3.

84. Технология изготовления полимерных теплоизоляционных изделий из заливочных композиций.

Подготовка сырья заключается в получении мочевиноформальдегидной смолы 1 и пенообразователя 5. Формовочная масса получается в пеносмесителе, где сначала взбивают пену, а затем подают полимер. Готовую смесь заливают в формы и отверждают в специальных камерах при температуре 18—20°С в течение 3—4 ч, после чего извлеченные из форм изделия направляют на сушку. Изделия из мипоры выпускают в виде блоков средней плотности 10—20 кг/м3.

|

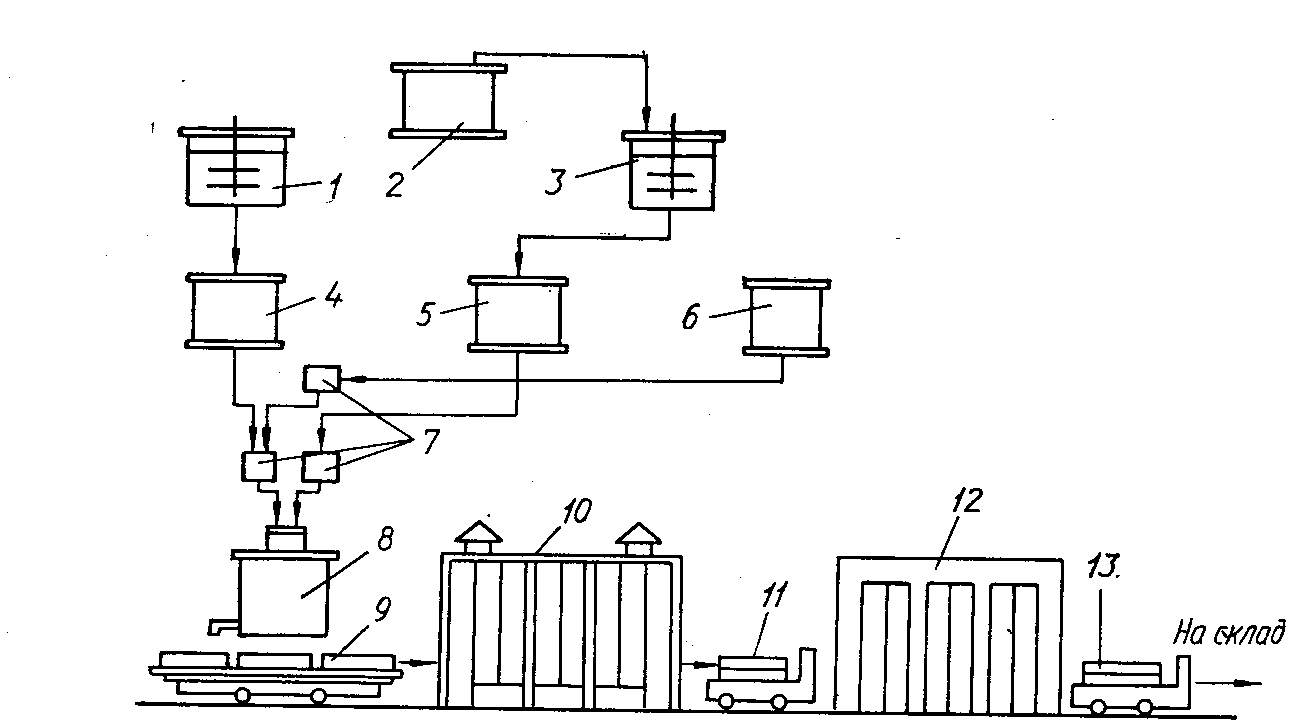

Схема технологии мипоры:1- варочный котел; 2-упарочное устройство; 3-смесительдля получения пенообразователя; 4- емкость для полимера; 5 — емкость для пенообразователя 6 — емкость для фосфорнокислого аммония; 7 - дозаторы; 8 - смеситель-пенообразователь; 9 – вагонетка с формами; 10- камера отверждения; 11 - автокар с блоками мипоры; 12 - сушилка; 13-готовая продукция.

85. Технология производства сотопластов

Технология сотопластов складывается из следующих основных операций:

нанесение на листы бумаги полосок клея шириной 3—5 мм с определенным сдвигом,

укладка листов бумаги в пакет и их склеивание между собой при нор-мальной или повышенной температуре под давлением 0,025— 0,5 МПа;

разрезка пакета на заготовки;

растяжка заготовок в рамках, в результате чего образуется сотовая структура;

пропитка растянутой в рамке заготовки полимером и его отверждение в камере полимеризации, после чего блок приобретает необходимую жесткость и прочность;

разрезка блоков на заданные размеры.

Средняя плотность сотопластов составляет 60— 140 кг/м3, прочность при сжатии — 1,7—7,2 МПа, оптимальный размер ячейки между гранями соты — 12 мм.

|

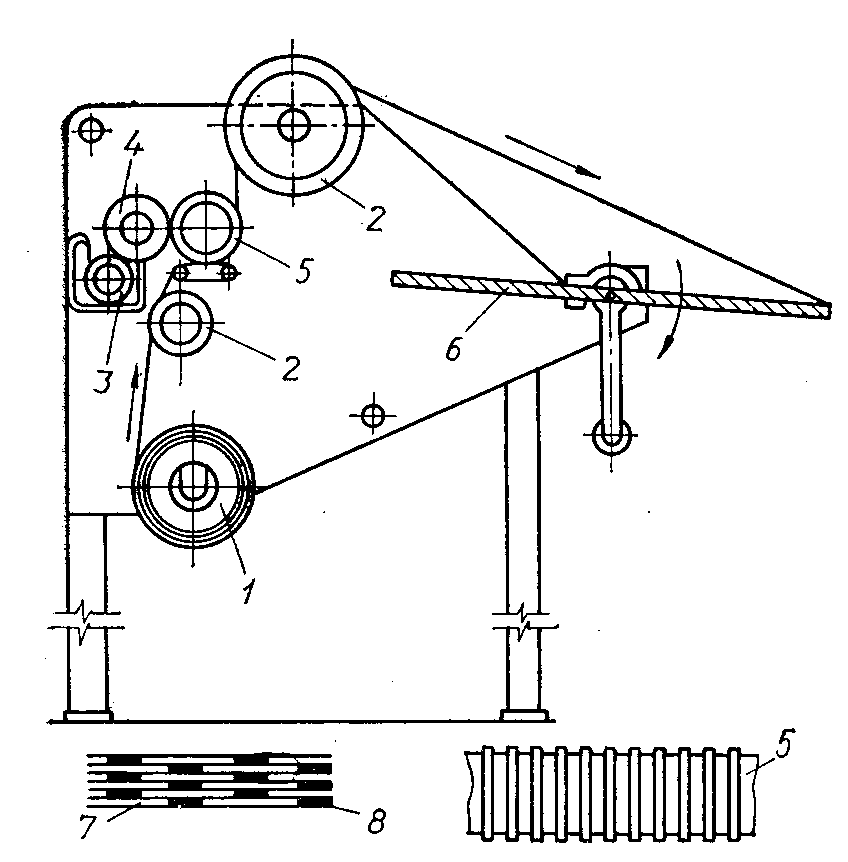

Установка для изготовления сотопластовых блоков: 1 — рулон бумаги; 2, 3, 4, 5 — клеенаносящие ролики; 6 — металлическая пластина; 7 — бумага; 8 — место склеивания.