- •1. Виды, строение древисины.

- •2. Свойства и пороки древесины.

- •3. Технология производства фанеры.

- •4. Виды фанеры.

- •5. Свойства фанеры.

- •6. Классификация дсп.

- •7. Назначение и характеристики дсп.

- •8. Основные этапы производства дсп.

- •9. Технология изготовления дсп с воздушным фракционированием.

- •10. Методы повышения водостойкости дсп.

- •11. Сырьевые материалы для производства дсп, их виды, свойства.

- •12. Ламинированное дсп.

- •13. Материалы для ламинирования дсп, их виды, свойства.

- •14. Альтернативные методы обработки поверхности дсп.

- •15. Классификация двп.

- •16. Назначение двп, характеристики.

- •17. Основные этапы производства двп.

- •18. Мокрый способ производства двп.

- •19. Сухой способ производства двп.

- •20. Полусухой способ производства двп.

- •21.Сырьевые материалы для двп.

- •22. Классификация и назначение мdf.

- •23.Характеристика и назначение мdf.

- •24.Основные этапы производства мdf.

- •25. Классификация и назначение оsb

- •26. Характеристика и назначение оsb

- •28. Древестно-слоистый пластик. Классификация и назначение.

- •29. Классификация ламинированных полов.

- •30. Назначение и состав ламинированных полов.

- •31. Основные этапы производства ламинированных полов.

- •32. Правила правильной укладки ламинированных полов.

- •33. Классификация теплоизоляционных материалов.

- •34. Область применения различных видов теплоизоляционных материалов.

- •35. Получение высокопористой структуры теплоизоляционных материалов способом высокого водозатворения

- •36. Создание волокнистого каркаса.

- •37. Способом газообразования.

- •38. Способ пенообразования.

- •39. Способ вспучивания.

- •40. Выгорающих добавок.

- •41. Арболит. Свойства, основные компоненты.

- •42. Ксилобетон

- •43. Фибролит

- •44. Классификация цементного фибролита

- •45. Цементный фибролит.

- •46. Специальные виды фибролита.

- •47. Ячеистые бетоны. Классификация.

- •50. Порядок подбора ячеистого бетона.

- •51. Технология производства газобетона.

- •52. Виды газообразователей для ячеистого бетона

- •53. Технология получения пенобетонов

- •54. Виды пенообразователей для пенобетона.

- •55. Классификация пеностекла.

- •56. Свойства и строение пеностекла.

- •57. Области применения пеностекла.

- •58. Сырьевые мат-лы для пр-ва пеностекла.

- •59. Физико-химические основы производства пеностекла порошковым способом.

- •60. Технологическая схема получения пеностекла из стеклянного гранулята.

- •61. Технологическ схема получения пеностекла из отходов стекольного пр-ва.

- •62. Стеклопор. 63.Силипор.

- •64. Стеклосиликат.

- •65.Виды изделий из минеральной ваты и обл. Применения.

- •66. Сырьевые материалы для производства минеральной ваты: состав, требования, характеристики.

- •67. Печи для получения силикатного расплава при пр-ве минваты.

- •68. Дутьевой способ превращения силикатного расплава в минеральное волокно.

- •69. Центробежный способ превращения силикатного расплава в минеральное волокно.

- •70. Комбинированные способы превращения силикатного расплава в минеральное волокно.

- •71. Способы нанесения связующего при изготовлении минерального волокна.

- •72. Конвейерный способ формования минераловатных плит. Характеристики получаемых изделий.

- •73. Прессовый способ формования минераловатных изделий. Характеристики получаемых изделий.

- •74. Технология получения минераловатных цилиндров на синтетическом связующем. Ламельные изделия.

- •75. Классификация полимерных теплоизоляционных материалов по макроструктуре и химическому составу.

- •76. Классификация полимерных теплоизоляционных мат-лов по способу переработки и целевому назначению.

- •77. Основные свойства газонаполненных пластмасс.

- •78. Характеристики основных компонентов газонаполненных пластмасс.

- •79.Производство пенопластов прессовым способом.

- •80. Производство пенопластов беспрессовым способом.

- •81. Производство изделий из пенополистирола.

- •82. Производство изделий из пенополиуретана.

- •83. Производство изделий из пенополивинилхлорида.

- •84. Технология изготовления полимерных теплоизоляционных изделий из заливочных композиций.

- •85. Технология производства сотопластов

- •86. Классификация отделочных и изоляционных материалов на основе полимера

- •87. Составы сырьевых композиций отделочных полимерных материалов.

- •88. Добавки, применяемые при изготовлении полимерных материалов.

- •89. Виды и описание способов формования изделий из термопластичных полимеров

- •90. Виды и описание способов формования изделий из термореактивных полимеров

- •91. Классификация рулонных полимерных материалов

- •92. Виды линолеума

- •93. Классификация линолеума согласно тнпа рб и рф

- •94. Классификация линолеума согласно европейских норм

- •95. Экструзионный способ производства линолеума

- •96. Промазной способ производства линолеума.

- •97. Вальцово-коландровый способ производства линолеума

- •98. Технология производства полимерных отделочных материалов для стен

- •99. Технология производства полимерных отделочных материалов для полов

- •100. Назначение и классификация гидроизоляционных и герметизирующих материалов по физическому состоянию.

- •101. Классификация гидроизоляционных материалов по функциональному назначению

- •102. Классификация гидроизоляционных материалов по способу нанесения и условиям эксплуатации.

- •103. Пропиточные и инъекционные гидроизоляционные материалы.

- •104. Пленкообразующие и грунтовочные гидроизоляционные материалы.

- •105. Классификация мастик по назначению и виду исходных компонентов.

- •106. Классификация мастик по виду разбавителя, характеру отверждения и способу применения.

- •107. Общая технология получения мастик

- •108. Классификация кровельных и гидроизоляционных материалов по назначению, структуре полотна и виду основы.

- •109. Классификация кровельных и гидроизоляционных материалов по виду основы, виду основного компонента покровного слоя, виду защитного слоя.

- •110. Виды и маркировка рубероида.

- •111. Общая технология изготовления рубероида

- •112. Дегтевые кровельные материалы

- •113. Апп и сбс модифицированные кровельные материалы.

- •114. Битумная черепица

69. Центробежный способ превращения силикатного расплава в минеральное волокно.

Основан на использовании центробежной силы, передаваемой от быстро вращающихся валков струе расплава. Количество валков может быть 1-6 шт, расплав подается в одну и туже точку верхнего валка, после чего может уже разогнанным передаваться на поверхности других валков, еще более ускоряясь и расщепляясь на тонкие нити.

70. Комбинированные способы превращения силикатного расплава в минеральное волокно.

Основан на использовании центробежной силы вращающихся валков так и энергии газа (пара), подаваемого под давлением. Энергия пара (газа) используется на заключительном этапе формования.

Разновидности:

- центобежно-дутьевой (расплав расщепляется на валках, а затем дополнительно раздувается горячим газом (паром) в дутьевом котле).

- центробежный фильерно-дутьевой способ (основным валокнообразующим аппаратом является быстро вращающаяся фильерная чаша, боковые поверхности которой имеют большое количество маленьких отверстий, внутрь ее подается расплав, снаружи располагается гребенчатое устройство для упаковки волокна). Волокно с диаметром 1-2 микрометра.

71. Способы нанесения связующего при изготовлении минерального волокна.

- пульверизация (нанесение связующего путем распыления через форсунки на поверхность сформированного ковра с последующим вакуумированием полученной массы с противоположной стороны. Недостатки: неравномерное содержание связующего по сечению и повышенный расход связующего для более плотных и высоких плит).

- методом пролив с вакуумированнем.

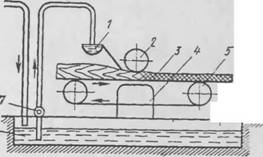

1 — ванна с желобком; 2— отжнмной вал; 3 — мннера ловатиый ковер; 4 — патрубок; 5 — конвейер; 6 — бассейн для связующего; 7— насос

- приготовление гидромасс (мокрый способ) (заключается в перемешивании полученных минеральных волокон в специальных смесителях исключающих наматывание массы на вал со связующим. Изготавливают жесткие, сверхжесткие плиты на битумном или синтетическом связующем).

- конвейерный способ.

- прессовый способ.

72. Конвейерный способ формования минераловатных плит. Характеристики получаемых изделий.

73. Прессовый способ формования минераловатных изделий. Характеристики получаемых изделий.

74. Технология получения минераловатных цилиндров на синтетическом связующем. Ламельные изделия.

Способ навивки позволяет получать цилиндры и полуцилиндры полужесткого типа различных диаметров. Для этого используют навивочные станки.

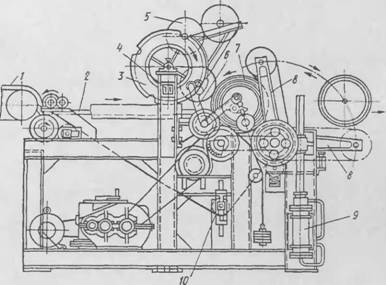

1 — минераловатный ковер; 2 — прорезиненная лента; 3 — зубчатые диски; 4 — электромагнит; 5 — перфорированные скалки; 6 — кронштейны; 7 — барабан для навнвки цилиндров, 8 — качающиеся кронштейны. 9 — пневмоцилнндр, ’0 — натяжная станция

Минераловатный ковер с нанесенным на него связующим выходит из камеры волокноосаждення толщиной не более 30 мм, что достигается увеличением скорости конвейера, и поступает па станок. Прорезиненная лента огибает ряд барабанов. Она служит одновременно формирующим и транспортирующим рабочим органом. Минераловатный слои навивается на перфорированные металлические скалки, так как оп затягивается между скалкой и огибающей ее лентой. По достижении заданной толщины слоя срабатывает концевой выключатель, пиевмоцилиндр переводит качающиеся кронштейны в горизонтальное положение, а включающийся электродвигатель за счет увеличения скорости движения лепты позволяет оторвать намотанный на скалку цилиндр от минера юна того копра. Готовый цилиндр имеете со скалкой подается к станку для прокатки и калибровки. Калибровочный станок состоит из двух ленточных конвейеров и цепного конвейера с гнездами для скалок с навитыми на них цилиндрами. Находясь в гнездах цепного конвейера, цилиндры на скалках прокатываются между лентами двух конвейеров, при этом минеральная вата уплотняется и происходит калибровка цилиндров.

Тепловая обработка откалиброванных цилиндров осуществляется в специальной камере, куда они поступают с влажностью 10… 12%. В течение 15 мин цилиндры высушиваются до влажности 0,2…0,3% и за счет отверждения связующего приобретают механическую прочность. Тепловая обработка изделии осуществляется путем просасывання теплоносителя с температурой 140… 180°С через скалку и минераловатный слой. Снятые со скалок цилиндры разрезают в поперечном направлении в соответствии с заданной длиной. Для удобства монтажа цилиндры разрезают вдоль по образующей с одной стороны и делают надрез с противоположной внутренней стороны на глубину 10… 15 мм.

Вертикально-слоистые (ламельные) маты

Вертикально-слоистые (ламельные) маты изготавливают из минеральной ваты на основе базальтовых пород c синтетическим связующим на подложке из фольги.

Маты формируются из полос (ламелей) каменной ваты, приклеенных к подложке (алюминиевая фольга, армированная стеклосеткой). Основная область применения - теплоизоляция оборудования, трубопроводов (воздуховодов, газоходов) в инженерных системах отопления, вентиляции, кондиционирования зданий, промышленных предприятий, наружных теплотрасс и т. д.