- •49. Теория винтовой пары

- •50. Самоторможение и кпд винтовой пары. Распределение осевой нагрузки витка по виткам резьбы

- •51. Расчёт резьбы на прочность. Равномерность болтового соединения.

- •52. Прочность болтов при нагружении соединения силами, сдвигающими детали в стыке

- •53. Прочность болтов, когда болт затянут, а внешняя нагрузка раскрывает стык деталей.

- •54. Механические передачи. Назначение, классификация характеристики.

- •55. Ременные передачи. Их достоинства и недостатки.

- •56. Кинематические и геометрические параметры ременной передачи

- •57. Силы в ременной передаче. Напряжение в ремне.

- •58. Скольжение в ременной передачи. Кривые скольжения и кпд. Силы в ременной передаче.

- •59. Особенности клиноременной передачи

- •60. Цепные передачи. Основные характеристики. Межосевое расстояние и длина цепи.

- •61. Силы в цепной передаче. Материалы цепей и звездочек.

- •62.Кинематика и динамика цепной передачи.

- •63. Общие сведения о шпоночных и шлицевых соединениях. Расчет шпоночных и шлицевых соединений.

- •64. Шпоночные соединения

- •65. Зубчатые (шлицевые) соединения

- •66. Червячная передача. Геометрия и кинематика червячного зацепления. Проверка червячных редукторов на нагрев.

- •67, 68. Червячные передачи. Геометрия и кинематика червячного зацепления. Проверка червячных редукторов на нагрев. Материалы для чп. Охлаждение и смазка

- •69. Зубчатые передачи. Классификация. Преимущества и недостатки

- •70. Геометрия и кинематика зп

- •71. Зп. Скольжение и трение в зацеплении

- •73. Зп. Контактные напряжения и контактная прочность

- •74. Условие работы зуба в зацеплении. Поломка зубьев. Меры предосторожности.

- •75. Зубчатые передачи. Расчетная нагрузка. Коэффициент нагрузки.

- •76. Расчет прямозубых цилиндрических передач на прочность по контактным напряжениям. Силы в зацеплении.

- •77. Расчёт прочности зубьев прямозубой цилиндрической передачи по напряжениям изгиба. Выбор модуля и числа зубьев.

- •78. Зубчатые передачи. Влияние зубьев на форму и прочность зубьев. Смещение инструмента при нарезании зубьев.

- •79. Косозубые цилиндрические передачи. Геометрия особенности зацепления, силы в зацеплении, расчет прочности зубьев.

- •80. Конические зубчатые передачи. Геометрические параметры. Силы в зацеплении. Расчет зубьев прямозубых конических передач.

- •81Передаточное отношение зубчатых передач, кпд, охлаждение и смазка

- •82Материалы и термообработка зубчатых колес

- •83Валы и Оси. Расчет Валов

- •84Подшипники.Подшипники скольжения

- •Достоинства

- •Недостатки

- •85Подшипники.Подшипники качения

- •86 Муфты

- •87 Расчет муфт

- •88 Заклёпочное соединение

- •Недостатки заклёпочных соединений

- •Преимущества заклёпочных соединений

- •90. Механический привод и его характеристики

- •91.Структурный анализ. Степень свободы кинематической цепи, степень подвижности механизма – определение и формула для расчёта

- •92. Классификация кинематических пар и кинематических цепей

- •93. Группы Ассура, определение класса, порядка и вида групп Ассура. Структурная формула механизма.

- •94. Теорема зацепления

- •95. Эвольвента

- •96. Основные параметры зубчатых колёс (модуль, диаметры и др.)

61. Силы в цепной передаче. Материалы цепей и звездочек.

Силы в передаче.

Окружная сила на звездочке Ft = 2T/d, где T – вращающий момент, d – делительной диаметр звездочки.

Предварительное натяжение цепи (в ньютонах) под действием силы тяжести ведомой ветви

F0 = 9,81kfqa, где kf - коэффициент провисания, зависящий от расположения передачи:

kf = 6 для горизонтальных передач и kf = 1для вертикальных, q – масса 1 м цепи кг/м, a – межосевое расстояние, м.

Натяжение цепи от центробежных сил

Fv = qv2

Натяжение наиболее нагруженной ведущей ветви цепи

F1 = Ft + F0 + Fv

Нагрузка, действующая на валы цепной передачи: Fв = 1,15 Ft.

Для ответственных передач выбранную цепь проверяют по запасу прочности:

s = Q/(Кд Ft + F0 + Fv) >= [s]

где Q – разрушающая нагрузка, принимаемая по ГОСТу; Кд – коэффициент, учитывающий динамичность нагрузки; [s] – допускаемый коэффициент запаса прочности: для втулочных и роликовых цепей [s] = 7….18( возрастает с увеличением n и t.

Материалы для изготовления цепей и звездочек.

Цепи и звездочки изготавливают из углеродистых или легированных сталей с последующей их термообработкой.

Пластины изготавливают из сталей 45,50, 40ХН и других с последующей закалкой до твердости 40…56 HRCэ; валики, втулки, ролики и вкладыши – из сталей 15, 15Х, 12ХН3А, 38ХМЮА и других цементацией или азотированием термообработкой до твердости 50…65 HRCэ.

Звездочки изготавливают из сталей 45, 40Х, 15Х, 12ХН3А и других с последующей их термообработкой до твердости HRCэ > 45. Для звездочек тихоходных передач используют также чугуны СЧ20, СЧ18, подвергаемые закалке.

62.Кинематика и динамика цепной передачи.

Передаточное отношение i = w1/w2=n1/n2=z2/z1, где

w1, n1, z1 – соответственно угловая скорость, частота вращения и число зубьев ведущей звездочки; w2, n2, z2 – то же для ведомой звездочки.

Обычно i <=8, для тихоходных передач допускают i <= 15. Для втулочно-роликовых цепей число зубьев звездочки z1>=29-2i, зубчатых - z1 =35…17(13). Максимальное число зубьев ведомой звездочки z2 в целях предупреждения выхода цепи из зацепления принимают не более 120. Средняя скорость движения цепи

V= (wzt)/2П = nzt

Вектор скорости движения цепи можно разложить на две составляющие – параллельную ветви цепи и перпендикулярную к ней соответственно:

![]()

При вращении ведущей звездочки угол фи1 изменяется от нуля до П/2, вследствие чего скорость движения цепи не остается постоянной. Так как угловая скорость ведущей звездочки постоянна, угловая скорость вращения ведомой звездочки w2 и передаточное отношение передачи тоже изменяются. Отклонения передаточного отношения не превышают 1…2 % и в расчетах не учитываются

При работе передач возникают поперечные колебания ветвей цепи, что приводит к появлению дополнительных динамических нагрузок на элементы передачи. Для уменьшения этих нагрузок рекомендуется уменьшить шаг цепи.

63. Общие сведения о шпоночных и шлицевых соединениях. Расчет шпоночных и шлицевых соединений.

Шпоночные соединения

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и др.). Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей. Основные типы шпонок стацдартизованы. Шпоночные пазы на валах получают фрезерованием дисковым или концевыми фрезами, в ступицах протягиванием.

Расчет

Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют на прочность. Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений расчет на смятие. Проверку шпонок на срез в большинстве случаев не проводят.

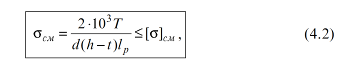

Соединения призматическими шпонками проверяют по условию прочности на смятие:

![]()

Сила, передаваемая шпонкой, F1=2*103T/d. На смятие рассчитывают выступающую из вала часть шпонки.

При высотк фаски

шпонки

![]() площадь

смятия

площадь

смятия

![]() следовательно,

следовательно,

Где Т- передаваемый

момент, H-м;

d

– диаметр вала, мм; h,

r1

– высота шпонки и глубина паза нп валу,

мм (таблица величин);

![]() - допускаемые напряжения смятия, lp

– рабочая длина шпонки; для шпонок с

плоскими торцами lp=l,

со скругленными lp=l

- допускаемые напряжения смятия, lp

– рабочая длина шпонки; для шпонок с

плоскими торцами lp=l,

со скругленными lp=l

При проектировочных расчетах после выбора размеров поперечного сечения шпонки Ь и h по таблице определяют расчетную рабочую длину 1 шпонки по формуле (4.1).

Длину шпонки со скругленными торцами lp= 1+Ь или плоскими торцами lp== 1 назначают из стандартного ряда.

Длину ступицы 1см принимают на 8... 10 мм больше длины шпонки. Если длина ступицы больше величины 1,5d,, то шпоночное соединение целесообразно заменить на шлицевое или соединение с натягом. Соединения сегментными шпонками (см. рис. 4.1) проверяют на смятие:

Где lp=l – рабочая длина шпонки; (h –t) – рабочая глубина в ступнице.

Сегментная шпонка узкая, поэтому в отличие от призматической ее проверяют на срез.

Условие прочности на срез

Где b

– ширина шпонки;

![]() - допускаемое напряжение на срез шпонки.

- допускаемое напряжение на срез шпонки.

Стандартные шпонки изготовляют из специального сортамента среднеуглеродистой чистотянутой стали с

![]()

![]() 600

Н/мм2 чаще всего из сталей 45,

Стб.

600

Н/мм2 чаще всего из сталей 45,

Стб.

Допускаемые напряжения смятия для шпоночных соединений:

при стальной ступице [ ]см = 130...200 Н/мм2

при чугунной [ ]см 80... 110 Н/мм2. Большие значения принимают при постоянной нагрузке, меньшие при переменной и работе с ударами.

При реверсивной нагрузке [ ]см снижают в 1,5 раза.

Допускаемое

напряжение на срез шпонок

![]() 70... 100 Н/мм2.

70... 100 Н/мм2.

Большее значение принимают при постоянной нагрузке.

Шлицевые соединения.

Шлицевое соединение образуют выступы зубья на валу и соответствующие впадины шлицы в ступице (рис. 5.1, а—в). Рабочими поверхностями являются боковые стороны зубьев. Зубья вала фрезеруют по методу обкатки или накатывают в холодном состоянии профиль- ными роликами по методу продольной накатки. Шлипы отверстия ступицы изготовляют протягиванием.

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Расчет

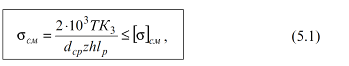

Основными критериями работоспособности шлицевых соединений являются сопротивления рабочих поверхностей смятию и изнашиванию. Смятие и изнашивание рабочих поверхностей связаны с действующими на контактирующих поверхностях напряжениями см.

Упрощенный (приближенный) расчет основан на ограничении напряжений смятия допускаемыми значениями см., назначаемыми на основе опыта эксплуатации подобных конструкций:

где Т- расчетный вращающий момент (наибольший из длительно действующих моментов при переменом режиме нагружения), Н-м;

К3- коэффициент неравномерности распределения нагрузки между зубьями (зависит от точности изготовления и условий работы),

К = 1,1... 1,5;d- средний диаметр соединения, мм; число z -зубьев; h - рабочая высота зубьев, мм; lp- рабочая длина соединения, мм; см допускаемое напряжение смятия, Н/мм2. Для соединений с прямобочными зубьями:

![]()

f – фаска зуба.

Для соединения с эвольвентными зубьями:

![]()

Для соединения с треугольными зубьями

![]()