- •Надежность;

- •Экономичность.

- •Ориентирование на нормальные условия эксплуатации

- •1.Прочность.

- •Жесткость.

- •Вибростойкость.

- •Прочность

- •Допускаемые напряжения

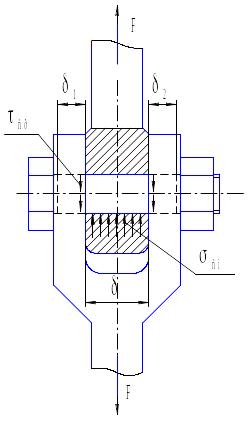

- •Пример комбинированного сварного соединения приведен на рис 2.15.

- •Шпоночные соединения

- •Ненапряжённые Напряжённые

- •Сегментные шпонки

- •Призматические скользящие шпонки

- •Выбор допускаемых напряжений

- •3. Регулирование частоты вращения ведомого вала.

- •Преобразование одного вида движения в другой (вращательного в поступательное, равномерного в прерывистое и т.Д.).

- •Реверсирование движения (прямой и обратный ход).

- •Параметры червячного колеса

- •2.1. Выбор кинематической схемы червячного редуктора

- •2.4. Определение приближенного значения скорости скольжения

- •2.12.1. Проверка на контактную прочность

- •Тепловой расчет червячной передачи

- •3.3.1. Общие сведения

Вибростойкость.

Способность машины работать в необходимом диапазоне скоростных режимов без возникновения опасных колебаний. Опасность ситуации повышается с повышением скорости (повышение производительности, повышение вибрации). Вибрации - периодические колебания, амплитуда которых весьма мала по сравнению с размерами детали. Резонанс => опасность. Задача: не допустить работы в режиме резонанса.

Условие достаточнойвибростойкости:

fсоб fвын

fвын

fсоб - собственная частота колебаний.

fвын - вынуждающая частота колебаний.

Если критерии заданы, проводится расчёт по заданным критериям.

Если неизвестны критерии, то расчёт по всем критериям.

5.

Прочность

КРИТЕРИЙ, КОТОРОМУ ДОЛЖНЫ УДОВЛЕТВОРЯТЬ ВСЕ БЕЗ ИСКЛЮЧЕНИЯ ДЕТАЛИ.

ПРОЧНОСТЬ– СПОСОБНОСТЬ ДЕТАЛИ СОПРОТИВЛЯТЬСЯ РАЗРУШЕНИЮ ИЛИ ВОЗНИКНОВЕНИЮ НЕДОПУСТИМЫХ ПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ ПОД ДЕЙСТВИЕМ ПРИЛОЖЕННЫХ К НЕЙ ВНЕШНИХ НАГРУЗОК.

НА ПРАКТИКЕРАСЧЕТЫ НА ПРОЧНОСТЬ ВЫПОЛНЯЮТ

– ЛИБО ПО НОМИНАЛЬНЫМ НАПРЯЖЕНИЯМ;

– ЛИБО ПО КОЭФФИЦИЕНТАМ БЕЗОПАСНОСТИ;

– ЛИБО ПО ВЕРОЯТНОСТИ БЕЗОТКАЗНОЙ РАБОТЫ.

РАСЧЕТЫ ПО НОМИНАЛЬНЫМ НАПРЯЖЕНИЯМ ВЫПОЛНЯЮТ В КАЧЕСТВЕ ПРЕДВАРИТЕЛЬНЫХ ДЛЯ ВЫБОРА ОСНОВНЫХ РАЗМЕРОВ (ДЛЯ ПРОЕКТИРОВОЧНЫХ РАСЧЕТОВ). ПРИ ЭТОМ ИСПОЛЬЗУЮТ НОМИНАЛЬНЫЕ (σ,) И ДОПУСКАЕМЫЕ ([σ], []) НАПРЯЖЕНИЯ С ЦЕЛЬЮ ВЫПОЛНЕНИЯ

УСЛОВИЙ ДОСТАТОЧНОЙ ПРОЧНОСТИ ПО:

НОРМАЛЬНЫМ

НАПРЯЖЕНИЯМ

;

КАСАТЕЛЬНЫМ

НАПРЯЖЕНИЯМ:

;

КАСАТЕЛЬНЫМ

НАПРЯЖЕНИЯМ:

ЭТИ РАСЧЕТЫ НАИБОЛЕЕ ПРОСТЫ И УДОБНЫ ДЛЯ МАШИНМАССОВОГО ВЫПУСКА.

РАСЧЕТЫ ПОКОЭФФИЦИЕНТАМ БЕЗОПАСНОСТИ.В ОТЛИЧИЕ ОТ РАСЧЕТА ПО НОМИНАЛЬНЫМ НАПРЯЖЕНИЯМ ОНИ УЧИТЫВАЮТ В ЯВНОЙ ФОРМЕ ОТДЕЛЬНЫЕ ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРОЧНОСТЬ: КОНЦЕНТРАЦИЮ НАПРЯЖЕНИЙ, ОТЛИЧИЕ В РАЗМЕРАХ ДЕТАЛЕЙ И ОПЫТНЫХ ОБРАЗЦОВ, НАЛИЧИЕ УПРОЧНЕНИЙ, А ПОЭТОМУ БОЛЕЕ ТОЧНЫ. ВМЕСТЕ С ТЕМ, ЭТИ РАСЧЕТЫ СОХРАНЯЮТ УСЛОВНОСТЬ, ТАК КАК КОЭФФИЦИЕНТ БЕЗОПАСНОСТИ ВЫЧИСЛЯЮТ ДЛЯ НЕКОТОРЫХ УСЛОВНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И ЗНАЧЕНИЙ НАГРУЗОК.

В ОТВЕТСТВЕННЫХ КОНСТРУКЦИЯХ ВЫПОЛНЯЮТ РАСЧЕТПО ВЕРОЯТНОСТИ БЕЗОТКАЗНОЙ РАБОТЫ. ДЛЯ ШИРОКОГО ПРИМЕНЕНИЯ ЭТОГО МЕТОДА ТРЕБУЕТСЯ НАКОПЛЕНИЕ ДОСТОВЕРНОГО СТАТИСТИЧЕСКОГО МАТЕРИАЛА ПО ДЕЙСТВУЮЩИМ НАГРУЗКАМ И ФИЗИКО-МЕХАНИЧЕСКИМ ХАРАКТЕРИСТИКАМ МАТЕРИАЛОВ.

Допускаемые напряжения

σ – растяжение, сжатие, изгиб, смятие (поверхностная прочность); – срез, кручение (объемная прочность)

- НОРМАЛЬНЫЕ

ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ НА ОПРЕДЕЛЯЕМОМ

ВИДЕ ДЕФОРМАЦИИ ПРИ НЕОГРАНИЧЕННОМ

СРОКЕ СЛУЖБЫ ДЕТАЛИ.

- НОРМАЛЬНЫЕ

ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ НА ОПРЕДЕЛЯЕМОМ

ВИДЕ ДЕФОРМАЦИИ ПРИ НЕОГРАНИЧЕННОМ

СРОКЕ СЛУЖБЫ ДЕТАЛИ.

- ПРЕДЕЛЬНЫЕ

НАПРЯЖЕНИЯ ДЛЯ МАТЕРИАЛА ДЕТАЛЕЙ.

- ПРЕДЕЛЬНЫЕ

НАПРЯЖЕНИЯ ДЛЯ МАТЕРИАЛА ДЕТАЛЕЙ.

ХАРАКТЕРИСТИКИ МАТЕРИАЛОВ:

- ПРЕДЕЛ ТЕКУЧЕСТИ.

- ПРЕДЕЛ ТЕКУЧЕСТИ.

- ПРЕДЕЛ ПРОЧНОСТИ.

- ПРЕДЕЛ ПРОЧНОСТИ.

- ПРЕДЕЛ УСТАЛОСТИ

ПРИ ПУЛЬСИРУЮЩЕМ ЦИКЛЕ НАГРУЖЕНИЯ.

- ПРЕДЕЛ УСТАЛОСТИ

ПРИ ПУЛЬСИРУЮЩЕМ ЦИКЛЕ НАГРУЖЕНИЯ.

- ПРЕДЕЛ УСТАЛОСТИ

ПРИ ЗНАКОПЕРЕМЕННОМ ЦИКЛЕ НАГРУЖЕНИЯ.

- ПРЕДЕЛ УСТАЛОСТИ

ПРИ ЗНАКОПЕРЕМЕННОМ ЦИКЛЕ НАГРУЖЕНИЯ.

ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ МОГУТ ОПРЕДЕЛЯТЬСЯ ДВУМЯ СПОСОБАМИ:

ТАБЛИЧНЫМ– ВЫБОР ИЗ ТАБЛИЦЫ. ТАБЛИЦЫ СУЩЕСТВУЮТ ДЛЯ ОЧЕНЬ ОГРАНИЧЕННОГО ЧИСЛА ДЕТАЛЕЙ.

ДИФФЕРЕНЦИАЛЬНЫМ (РАСЧЕТНЫМ).

- НОРМАЛЬНЫЕ ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ НА ОПРЕДЕЛЯЕМОМ ВИДЕ ДЕФОРМАЦИИ ПРИ НЕОГРАНИЧЕННОМ СРОКЕ СЛУЖБЫ ДЕТАЛИ.

- ПРЕДЕЛЬНЫЕ НАПРЯЖЕНИЯ ДЛЯ МАТЕРИАЛА ДЕТАЛЕЙ.

6.

Связи деталей в машине, могут быть подвижными (шарниры, подшипники, зацепления и др.) и неподвижными (резьбовые, сварные, шпоночные). Как соединения рассматривают и изучают неподвижные связи.

Соединения деталей машин – конструктивное обеспечение соприкосновения деталей для образования из них машин или сборочных единиц.

Число соединений в конструкциях может достигать миллионов – в тяжелых широкофюзеляжных самолетах (например, ИЛ-86 или АН-124) насчитывается до 700 тыс. болтов и 1,5 млн. заклепок.

Соединения, допускающие неоднократную сборку и разборку соединяемых деталей без нарушения целостности составных частей называются разъемными (резьбовые, шпоночные, шлицевые и др.), и предназначенные для постоянной связи деталей. Соединения, при разборке которых нарушается целостность составных частей изделия, называются неразъемными (сварные, заклепочные, паяные и др.).

Основные требования к соединениям:

соединения должны быть равнопрочным с соединяемыми деталями,

соединения, насколько возможно, не должны искажать форму собранного изделия и не увеличивать его вес и размеры,

соединения в ряде случаев должны быть не только прочными, но и прочноплотными, когда требуется соединять трубы, сосуды, аппараты, содержащие жидкости или газы.

Основным критерием работоспособности соединений является прочность.

Часть производственного процесса, заключающаяся в соединении готовых деталей, сборочных единиц, узлов и агрегатов в изделия, называется сборкой. Применяемая в дальнейшем терминология соответствует ГОСТ 23887—79 «Сборка. Термины и определения».

Классификация соединений. Все многообразие сопряжений деталей машин при сборке можно подразделить на следующие виды соединений: — по возможности относительного перемещения деталей (подвижное и неподвижное); — по сохранению целостности деталей при разборке (разъемное и неразъемное); — по форме сопрягаемых поверхностей (плоское, цилиндрическое, коническое, сферическое, винтовое, профильное); — по методу образования, определяемого процессом получения соединения или конструкцией соединяющей детали (клепаное, сварное, паяное, клееное, прессовое, резьбовое, шпоночное, шлицевое, штифтовое, клиновое и др.).

7.

Резьбовым называют соединение составных частей изделия с применением детали, имеющей резьбу.

Резьба представляет собой чередующиеся выступы и впадины на поверхности тела вращения, расположенные по винтовой линии. Винтовая линия — линия, образованная на боковой поверхности прямого кругового цилиндра точкой, перемещающейся таким образом, что отношение между ее осевым перемещением а и соответствующим угловым перемещением гпостоянно, но не равно нулю или бесконечности (рис. 1):

а =кε, при условии к ≠ 0; к ≠ ∞,

где к - коэффициент пропорциональности.

Основные определения, относящиеся к резьбам общего назначения, стандартизованы.

Достоинства резьбовых соединений.

1. Отличаются простотой конструкции и технологичностью. Обеспечивают возможность многократной сборки - разборки.

2. При небольшой силе на ключе создают значительные силы затяжки вследствие клинового действия резьбы и большого отношения длины L гаечного ключа к радиусу г резьбы {Llr≈ 28). Так, сила затяжки винта М12 может составлять 20000 Н.

3. Обладают высокой нагрузочной способностью.

4.Стандартизированы в большинстве

3. Позволяют производить сборку деталей при различном взаимном их расположении. Тем самым с помощью резьбовых деталей можно выполнять регулирование, в том числе и регулирование осевого положения деталей на валу или осевого положения самого вала в корпусе.

Недостатки.

Значительная концентрация напряжений в местах резкого изменения поперечного сечения.

2.Сравнительно большие размеры и масса фланцев для размещения гаек или головок винтов.

3. Низкий КПД подвижных резьбовых соединений.

Резьбы изготовляют либо пластической деформацией (накатка на резьбонакатных станках, выдавливание на тонкостенных металлических изделиях), либо резанием (на токарно-винтореэных, резьбонарезных, резьбофрезерных, резьбошли-фовальных станках или вручную метчиками и плашками); на деталях из стекла, пластмассы, металлокерамики, иногда на деталях из чугуна резьбу изготовляют отливкой или прессованием.

Классификация резьб. Классифицировать резьбы можно по многим признакам: по форме профиля(треугольная, трапецеидальная, упорная, прямоугольная, круглая и др.); по форме поверхности(цилиндрическая, коническая); по расположению(наружняя, внутренняя); по числу заходов(однозаходная, многозаходная); по направлению заходов(правая, левая); по величине шага(с крупным, с мелким); по эксплуатационному назначению(крепежная, крепежно-уплотнительная, ходовая, специальная).

Крепежные резьбы (метрическая, дюймовая) предназначены для скрепления деталей; крепежно-уплотнителъные(трубные, конические) применяют в соединениях, требующих не только прочности, но и герметичности; ходовые резьбы (трапецеидальная, упорная, прямоугольная) служат для передачи движения и применяются в передачах винт—гайка, которые будут рассматриваться позже; специальные резьбы (круглая, окулярная, часовая и др.) имеют специальное назначение. Большинство применяемых в нашей стране резьб стандартизовано.

Метрическая резьба — изготовляется по стандарту с крупным и мелким шагом (табл. 1.12). Угол наклона у боковой стороны профиля дает возможность самоторможения и обеспечивает восприятие больших осевых сил (рис. 1.39). Мелкие резьбы применяют в соединениях, работающих при переменных нагрузках.

Дюймовая резьба имеет профиль равнобедренного треугольника с углом при вершинеа = 55°. Число витков задают на дюйм (1 дюйм = 25,4 мм). В РФ используется приремонта импортного оборудования.

Трубная резьба имеет профиль равнобедренного треугольника с закругленными выступами и впадинами (рис. 1.40).

Трапецеидальная резьба — основная в передаче винт—гайка. Профиль — равнобочная трапеция, угол профиляа= 30°, угол наклона боковой стороны γ = 15° (рис. 1.41). Характеризуется технологичностью, малыми потерями на трение, КПД выше, чем у резьб треугольного профиля. Применяется для реверсивных передач под нагрузкой (домкраты, прессы, ходовые винты станков).

Упорная резьба (рис. 1.42). Профиль — неравнобочная трапеция с γ= 3°.Применяют в передаче винт—гайка при больших односторонних нагрузках (винты домкратов, прессов).

Прямоугольная резьба (рис. 1.43). Профиль резьбы — квадрат, γ= 0°. Имеет самый высокий среди резьб КПД, но затруднительна в изготовлении. Затруднение вызваны тем, что эту резьбу нельзя фрезеровать и шлифовать, т. к. угол профиляа = 0°. Не стандартизирована. Применение ограниченно (малонагруженные передачи винт—гайка).

8.

Крепежные резьбовые соединения и их детали. Основные и наиболее распространенные типы крепежных резьбовых соединений: болтовое,винтовоеи шпилечное. Детали этих соединений: болты, гайки, винты, шпильки и шайбы. Геометрические формы, размеры, варианты исполнения и технические требования на эти детали и их элементы регламентированы многочисленными стандартами.

Н аиболее

дешевы и технологически

просты болтовые соединения,

так как они не требуют нарезания

резьбы в соединяемых деталях.

Соединения винтами и шпильками

применяют в тех случаях, когда одна из

соединяемых деталей имеет значительную

толщину. Болтовые и шпилечные соединения

используют тогда, когда в процессе

эксплуатации соединяемые детали

подвергаются многократной

разборке и сборке.

аиболее

дешевы и технологически

просты болтовые соединения,

так как они не требуют нарезания

резьбы в соединяемых деталях.

Соединения винтами и шпильками

применяют в тех случаях, когда одна из

соединяемых деталей имеет значительную

толщину. Болтовые и шпилечные соединения

используют тогда, когда в процессе

эксплуатации соединяемые детали

подвергаются многократной

разборке и сборке.

Детали резьбовых соединений делятся на детали общего назначения и специальные. Конструкция и расчет специальных деталей в этой книге не рассматриваются.

Болты общего назначения с шестигранной головкой бывают грубой, нормальной и повышенной точности трех исполнений: без отверстий, с отверстием в стержне и с отверстиями в головке. Стандартами предусмотрены разные варианты конструкций болтов: с уменьшенной Шестигранной головкой, с направляющим подголовком, с полукруглой Головкой, потайной головкой, усом, квадратным подголовком и др.

К роме

того, стандартизованы болты откидные

двух типов (рис. 3.8, а),служащие

для быстрого зажима и освобождения

деталей; рым-болты (рис. 3.8,

б),которые служат для транспортировки

тяжелых деталей или изделий,

например больших редукторов; болты

фундаментные, применяемые для крепления

станины или корпуса изделия к фундаменту,

болты высокопрочные, болты конические

и др.

роме

того, стандартизованы болты откидные

двух типов (рис. 3.8, а),служащие

для быстрого зажима и освобождения

деталей; рым-болты (рис. 3.8,

б),которые служат для транспортировки

тяжелых деталей или изделий,

например больших редукторов; болты

фундаментные, применяемые для крепления

станины или корпуса изделия к фундаменту,

болты высокопрочные, болты конические

и др.

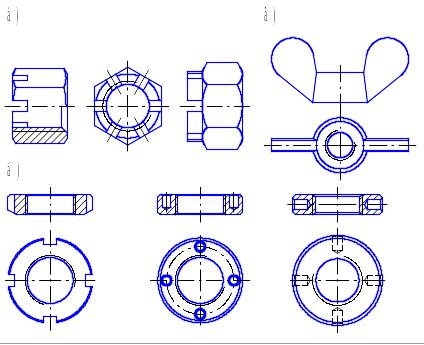

Гайки общего назначения шестигранные бывают грубой, нормальной и повышенной точности с одной или двумя наружными фасками. Стандартами предусмотрены разные варианты конструкций гаек: с уменьшенным размером «под ключ», гайки высокие, особо высокие, низкие, прорезные и корончатые (рис. 3.9, а). Кроме того, стандартизованы гайки круглые шлицевые и с отверстиями «под ключ», расположенными радиально или на торце (рис. 3.9, б),гайки-барашки для завинчивания без ключа (рис. 3.9, в), гайки колпачковые, гайки высокопрочные и др.

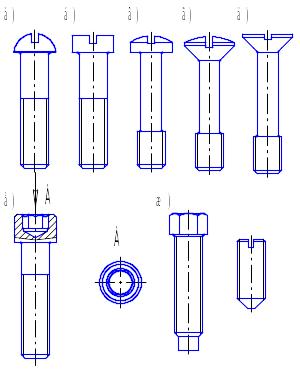

В инты

общего назначения делятся на крепежные

и

установочные

(рис.

3.10, ж);последние служат для фиксации

положения деталей, причем

форма и размеры отверстий под установочные

винты стандартизованы.

Винты (рис. 3.10) в зависимости от формы

головок бывают:

инты

общего назначения делятся на крепежные

и

установочные

(рис.

3.10, ж);последние служат для фиксации

положения деталей, причем

форма и размеры отверстий под установочные

винты стандартизованы.

Винты (рис. 3.10) в зависимости от формы

головок бывают:

с полукруглой (а),цилиндрической (б),с цилиндрической скругленной (в), с полупотайной (г), с потайной (д),головками с шестигранным углублением «под ключ» (е),с крестообразным шлицем под специальную отвертку, с накатанной головкой, с шестигранной и квадратной головками и др. Кроме того, стандартизованы винты самонарезающие для металла и пластмассы, винты невыпадающие и шурупы, служащие для соединения деталей из дерева и мягких пластмасс; в отличие от винтов шурупы имеют острый конический конец и резьбу с крупным шагом.

Стержни крепежных винтов (как и болтов) могут иметь одинаковый по всей длине диаметр, либо быть с уменьшенным диаметром ненарезанной части (рис. 3.10, в, г, д).

В машиностроении чаще других применяют винты с шестигранными головками, так как они позволяют осуществить ключом большую силу затяжки и удобны при завинчивании и отвинчивании (поворот ключа до перехвата всего на 1/6 оборота).

Шпильки (рис. 3.6, в) могут иметь ввинчиваемые концы нормальной и повышенной точности с длиной их от dдо 2,5d,где d — диаметр шпильки. Конструкция и размеры шпилек стандарти, винтов и шпилек регламентированы специальным стандартом и показаны на рис. 3.11.

Технические требования на крепежные резьбовые детали стандартизованы и устанавливают для болтов, винтов и шпилек из углеродистых и легированных сталей двенадцать классов прочности в зависимости от значения минимального временного сопротивления и предела текучести стали; для гаек из тех же материалов установлено семь классов прочности.

Шайбы (рис. 3.12, а) подкладывают под гайки или головки болтов для увеличения опорной площади, уменьшения напряжений смятия и предохранения деталей от задиров. Стальные шайбы цилиндрической формы согласно стандартам изготовляют двух исполнений (без фасок и с одной наружной фаской) и двух классов точности А и С. Кроме того, стандартизованы шайбы увеличенные и уменьшенные, шайбы стопорные с внутренними и наружными зубьями, шайбы косые (для соединения деталей, имеющих уклон), шайбы упорные быстросъемные, шайбы к высокопрочным болтам, шайбы пружинные (рис. 3.12, б)и др. Для предотвращения изгиба стержня болта или шпильки и перекоса опорных поверхностей применяют сферические шайбы (см. рис. 3.15).

С редства

против самоотвинчивания резьбовых

деталей. Все

крепежные резьбы однозаходные имеют

малый угол подъема резьбы и удовлетворяют

условию самоторможения. Однако опыт

эксплуатации резьбовых соединений

показывает, что при вибрациях, переменной

или ударной

нагрузке происходит ослабление

резьбового соединения и самоотвинчивание

деталей. Для повышения надежности и

предохранения резьбовых соединений

от самоотвинчивания (иначе говоря, для

стопорения)

применяют различные способы. Первый

из них основан на том, что в резьбе

создается дополнительное

трение путем

установки контргайки (рис.

3.13, а)или пружинной шайбы (рис. 3.6, в),

применения контргаек цангового типа,

самоконтрящихся гаек и т. д. Заметим,

что пружинные шайбы (рис. 3.12, б) для

правой и левой резьб должны иметь разное

направление

витка и наклон прорези, так как острые

края шайбы должны врезаться

в тело гайки и детали и дополнительно

препятствовать самоотвинчиванию.

редства

против самоотвинчивания резьбовых

деталей. Все

крепежные резьбы однозаходные имеют

малый угол подъема резьбы и удовлетворяют

условию самоторможения. Однако опыт

эксплуатации резьбовых соединений

показывает, что при вибрациях, переменной

или ударной

нагрузке происходит ослабление

резьбового соединения и самоотвинчивание

деталей. Для повышения надежности и

предохранения резьбовых соединений

от самоотвинчивания (иначе говоря, для

стопорения)

применяют различные способы. Первый

из них основан на том, что в резьбе

создается дополнительное

трение путем

установки контргайки (рис.

3.13, а)или пружинной шайбы (рис. 3.6, в),

применения контргаек цангового типа,

самоконтрящихся гаек и т. д. Заметим,

что пружинные шайбы (рис. 3.12, б) для

правой и левой резьб должны иметь разное

направление

витка и наклон прорези, так как острые

края шайбы должны врезаться

в тело гайки и детали и дополнительно

препятствовать самоотвинчиванию.

Второй способ заключается в жестком соединении болта и гайки с помощью специальных деталей, например стандартного шплинта (рис. 3.13, б), для чего применяют прорезные или корончатые гайки и болты с отверстиями в стержне; жесткое соединение гайки или винта с деталью можно осуществить с помощью стандартной стопорной шайбы с лапкой (рис. 3.13, в); жесткое соединение болтов иногда выполняют с помощью проволоки (рис. 3.13, г). Третий способ предохранения от самоотвинчивания заключается в превращении резьбового соединения в неразъемное и применяют его для соединений, не требующих разборки (путем приварки, кернения, расклепывания) или разбирающихся очень редко (путем пайки, а для мелких резьбовых деталей применяют лак, краску, смолу).

9.

Распределение осевой нагрузки винта по виткам резьбы. На

рис.

1.15 изображена схема винтовой пары.

Осевая нагрузка винта передается

через резьбу гайке и уравновешивается

реакцией ее опоры. Каждый виток резьбы

нагружается соответственно

силами![]() ,

,![]() где z—

число витков резьбы гайки.

где z—

число витков резьбы гайки.

С умма

умма![]() .В

общем случае Ftне

равны между собой. Задача о распределении

нагрузки по виткам статически

неопределима. Для ее решения уравнения

равновесия дополняют уравнениями

деформаций. Впервые она была решена Н.

Е. Жуковским в ' 1902 г. Не излагая это

сравнительно сложное решение,

ограничиваемся качественной оценкой

причин неравномерного распределения

нагрузки. Внервом приближении

полагаем, что стержень винта и гайка

абсолютно жесткие, а витки резьбы

податливые. Тогда после приложения

нагрузки Fвсе

точки стержня винта (например, А

и В) сместятся

одинаково относительно соответствующих

точек гайки (например, С и D).

Все

витки получат равные прогибы, а

следовательно, и равные нагрузки (рис.

1.15, а).

Во

втором приближении полагаем стержень

винта упругим, а гайку оставляем жесткой.

Тогда относительное перемещение точекАи

Dбудет

больше относительного перемещения

точек

.В

общем случае Ftне

равны между собой. Задача о распределении

нагрузки по виткам статически

неопределима. Для ее решения уравнения

равновесия дополняют уравнениями

деформаций. Впервые она была решена Н.

Е. Жуковским в ' 1902 г. Не излагая это

сравнительно сложное решение,

ограничиваемся качественной оценкой

причин неравномерного распределения

нагрузки. Внервом приближении

полагаем, что стержень винта и гайка

абсолютно жесткие, а витки резьбы

податливые. Тогда после приложения

нагрузки Fвсе

точки стержня винта (например, А

и В) сместятся

одинаково относительно соответствующих

точек гайки (например, С и D).

Все

витки получат равные прогибы, а

следовательно, и равные нагрузки (рис.

1.15, а).

Во

втором приближении полагаем стержень

винта упругим, а гайку оставляем жесткой.

Тогда относительное перемещение точекАи

Dбудет

больше относительного перемещения

точек

В и С на значение растяжения стержня на участке АВ. Так как нагрузка витков пропорциональна их прогибу или относительному перемещению соответствующих точек, то нагрузка первого витка больше второго и т. д.

В действительности все элементы винтовой пары податливы, только винт растягивается, а гайка сжимается. Перемещения точки Dменьше перемещений точки С на значение сжатия гайки на участке CD. Сжатие гайки дополнительно увеличит разность относительных перемещений точекАй D, В и С и т. д., а следовательно, и неравномерность нагрузки витков резьбы.

Все

изложенное можно записать с помощью

математических символов.

Обозначим![]() перемещения

соответ-

перемещения

соответ-

ствующих

точек. Вследствие растяжения участкаА

В винта

![]() а вследствие сжатия участка CDгайки

а вследствие сжатия участка CDгайки![]()

Относительное перемещение точекАи Д В и С

![]()

Учитывая

предыдущие неравенства, находим![]() Следовательно, нагрузка первого витка

больше нагрузки второго и т. д.

Следовательно, нагрузка первого витка

больше нагрузки второго и т. д.

График распределения нагрузки по виткам, полученный на основе решения системы уравнений для стандартной шестивит-ковой гайки высотой Н= 0,8d, изображен на рис. 1.15, б. В дальнейшем решение Н. Е. Жуковского было подтверждено экспериментальными исследованиями на прозрачных моделях. График свидетельствует о значительной перегрузке нижних витков и нецелесообразности увеличения числа витков гайки, так как последние витки мало нагружены. По этому условию нецелесообразно применение мелкихрезьб (при высоте гайки Н=const).

Теоретические и экспериментальные исследования позволили разработать конструкции специальных гаек, выравнивающих распределение нагрузки в резьбе (рис. 1.16). На рис. 1.16, а изображена так называемая висячая гайка. Выравнивания нагрузки в резьбе здесь достигают тем, что как винт, так

и гайка

растягиваются. При этом

неравенство![]() изменится

на обратное а разность

изменится

на обратное а разность

![]() уменьшится. Кроме того, в наиболее

нагруженной нижней зоне висячая гайка

тоньше и обладает повышенной

податливостью, что также способствует

выравниванию нагрузки в резьбе. На рис.

1.16,6 показана разновидность висячей

гайки — гайка с кольцевой выточкой. У

гайки, изображенной на рис. 1.16,а, срезаны

вершины нижних витков резьбы под углом

15...20°. При этом увеличивается прогиб

нижних витков винта, так как они

соприкасаются с гайкой не всей

поверхностью, а только своими вершинами

Увеличение прогиба витков снижает

нагрузку этих витков.

уменьшится. Кроме того, в наиболее

нагруженной нижней зоне висячая гайка

тоньше и обладает повышенной

податливостью, что также способствует

выравниванию нагрузки в резьбе. На рис.

1.16,6 показана разновидность висячей

гайки — гайка с кольцевой выточкой. У

гайки, изображенной на рис. 1.16,а, срезаны

вершины нижних витков резьбы под углом

15...20°. При этом увеличивается прогиб

нижних витков винта, так как они

соприкасаются с гайкой не всей

поверхностью, а только своими вершинами

Увеличение прогиба витков снижает

нагрузку этих витков.

Специальные гайки особенно желательно применять для соединений, подвергающихся действию переменных нагрузок. Разрушение таких соединений носит усталостный характер и происходит в зоне наибольшей концентрации напряжений у нижнего (наиболее нагруженного) витка резьбы. Опытом установлено, что применение специальных гаек позволяет повысить динамическую прочность резьбовых соединений на 20.. .30%.

Решение, результаты которого приведены на рис. 1.15, б, справедливо в пределах упругих деформаций и при номинальных значениях размеров. Вследствие большой жесткости резьбы на фактическое распределение нагрузки существенно влияют технологические отклонения размеров; небольшие пластические деформации перегруженных витков, допустимые для крепежных резьб; приработка ходовых резьб. Поэтому при практических расчетах неравномерность распределения нагрузки по виткам резьбы учитывают опытным коэффициентом Кт.

10.

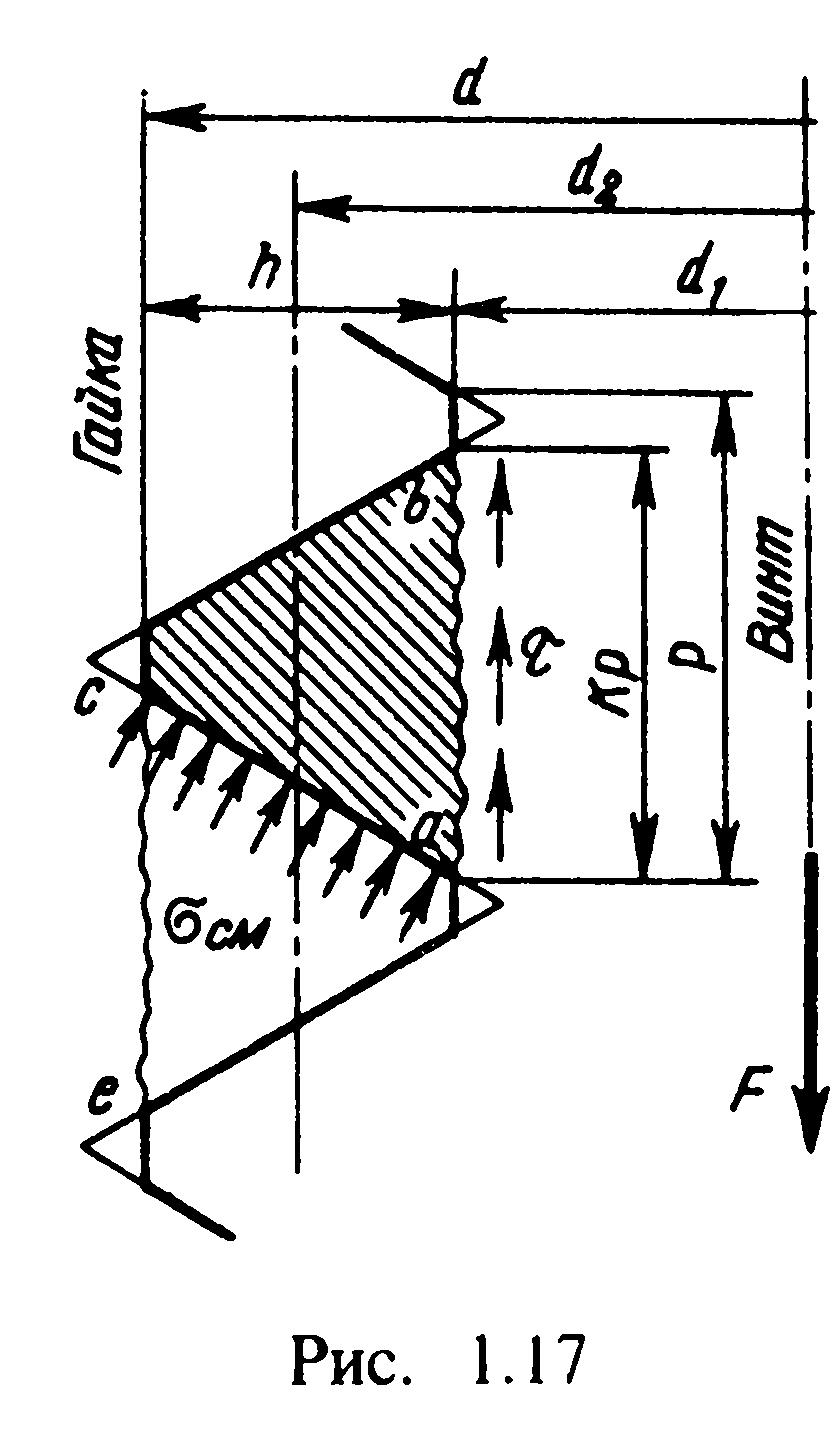

Расчет резьбы на прочность

Основные

виды разрушения резьб: крепежных —

срез

витков, ходовых —

износ

витков. В

соответствии с этим основными критериями

работоспособности и расчета для

крепежныхрезьб являются прочность,

связанная с напряжениями среза х, а для

ходовых резьб—износостойкость,

связанная с напряжениями смятия![]() (рис.

1.17).

(рис.

1.17).

Условия прочности резьбы по напряжениям среза

![]()

где

Н—высота

гайки или глубина завинчивания винта

в деталь;

![]() или

или

![]() — коэффициент полноты резьбы;

— коэффициент полноты резьбы;

![]() — коэффициент неравномерности нагрузки

по виткам резьбы.

— коэффициент неравномерности нагрузки

по виткам резьбы.

Для

треугольной резьбы![]() ,

для прямоугольной

,

для прямоугольной

![]() для трапецеидальной

для трапецеидальной![]()

![]() ..0,7 — большие

значения при

..0,7 — большие

значения при![]() где

где![]() —предел

прочности материала винта, а

—предел

прочности материала винта, а![]() гайки. Это связано с тем, что увеличение

относительной прочности материала

винта позволяет в большей степени

использовать пластические деформации

в резьбе для выравнивания распределения

нагрузки по виткам резьбы.

гайки. Это связано с тем, что увеличение

относительной прочности материала

винта позволяет в большей степени

использовать пластические деформации

в резьбе для выравнивания распределения

нагрузки по виткам резьбы.

Если

материалы винта и гайки одинаковы, то

по напряжениям среза рассчитывают

только резьбу винта, так как![]()

Условие износостойкости ходовой резьбы по напряжениям смятия

![]()

где![]() —число

рабочих витков (например, число витков

—число

рабочих витков (например, число витков

гайки).

Формула (1.13) — общая для винта и гайки. Коэффициент Ктздесь принят равным единице с учетом приработки ходовых резьб и при условии, что допускаемые напряжения принимают согласно накопленному опыту эксплуатации (см. гл. 14).

Высота

гайки и глубина завинчивания.Равнопрочностъ

резьбы и стержня винта является

одним из условий назначения высоты

стандартных гаек. Так, например, приняв

в качестве предельных напряжений

пределы текучести материала на растяжение

и сдвиг и учитывая, что![]() ,

запишем

,

запишем

условия равнопрочности резьбы на срез и стержня винта на растяжение в виде

![]()

откуда

при![]() и

и

![]() получаем

получаем

![]()

Здесь![]() —напряжение

растяжения в стержне винта,

—напряжение

растяжения в стержне винта,

рассчитанное приближенно по внутреннему диаметру резьбы dx. В соответствии с этим высоту нормальных стандартных гаек крепежных изделий принимают (см. табл. 1.5)

![]()

Кроме

нормальных стандартом предусмотрены

высокие

![]() и низкие

и низкие![]() гайки.

гайки.

Так

как![]() (например, для крепежной резьбы

(например, для крепежной резьбы![]() ),

),

то прочность резьбы при нормальных и высоких гайках превышает прочность стержня винта.

По тем

же соображениям устанавливают глубину

завинчивания винтов и шпилек в

детали: в стальные детали![]() в чугунные и силуминовые

в чугунные и силуминовые![]()

Стандартные высоты гаек (за исключением низких) и глубины завинчивания исключал v необходимость расчета на прочность резьбы стандартных крепежных деталей (см. табл. 1.6).

Рассмотренный пример определения высоты гайки является примером оптимизации конструкции резьбовой пары по условию равнопрочности резьбы и стержня болта.

11.

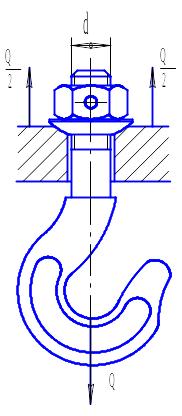

А)Расчёт на прочность стержня винта (болта), нагруженного только внешней растягивающей силой

Характерный пример незатянутого резьбового соединения — крепление крюка грузоподъемного механизма (рис. 3.15). Под действием силы тяжести груза Qстержень крюка работает на растяжение, а опасным будет сечение, ослабленное нарезкой. Статическая прочность стержня с резьбой (которая испытывает объемное напряженное состояние) приблизительно на 10% выше, чем гладкого стержня без резьбы. Поэтому расчет стержня с резьбой условно ведут по расчетному диаметру dp = d - 0,9р , где р— шаг резьбы с номинальнымдиаметром d (приближенно можно считать dрd1 ). Условие прочности нарезанной части стержня на растяжение имеет вид

,

где

расчетная площадь Ар

= dр2/4

.

,

где

расчетная площадь Ар

= dр2/4

.

Расчетный

диаметр резьбы

По найденному значению расчетного диаметра подбирается стандартная крепежная резьба.

Б)Расчёт на прочность стержня винта (болта),болт затянут, внешняя нагрузка отсутствует.

П ример

затянутого

болтового соединения — крепление

крышки люка с прокладкой, где для

обеспечения

герметичности необходимо создать силу

затяжки Q(рис.

3.16). При этом

стержень болта растягивается силой Qи

скручивается моментом Мр

в резьбе.

ример

затянутого

болтового соединения — крепление

крышки люка с прокладкой, где для

обеспечения

герметичности необходимо создать силу

затяжки Q(рис.

3.16). При этом

стержень болта растягивается силой Qи

скручивается моментом Мр

в резьбе.

Напряжение растяжения р = Q/(dр2/4) , максимальное напряжение кручения к = Mр/Wр ,где Wр = 0,2dр3— момент сопротивления кручению сечения болта; Мр = 0,5Qd2tg(+ ') . Подставив в эти формулы средние значения угла подъема резьбы, приведенного угла трения ' для метрической крепежной резьбы и применяя энергетическую теорию прочности, получим

нагрузка на болт F<Q + R,а задача ее определения методами статики не решается.

Для удобства расчетов условились считать, что часть внешней нагрузки Rвоспринимается болтом, остальная часть — соединяемыми деталями, а сила затяжки остается первоначальной, тогда F = Q + R,где — коэффициент внешней нагрузки, показывающий, какая часть внешней нагрузки воспринимается болтом.

Так как до раскрытия стыка деформации болта и соединяемых деталей под действием силы Rравны, то можно записать:

Отсюда,

согласно условию прочности экв

[р],

запишем

Отсюда,

согласно условию прочности экв

[р],

запишем

где

Qpacч

= 1,3Q,

а [р]

— допускаемое напряжение при растяжении.

где

Qpacч

= 1,3Q,

а [р]

— допускаемое напряжение при растяжении.

Таким образом, болт, работающий на растяжение и кручение, можно условно рассчитывать только на растяжение по осевой силе, увеличенной в 1 ,3 раза. Тогда

Здесь уместно отметить, что надежность затянутого болтового соединения в значительной степени зависит от качества монтажа, т. е. от контроля затяжки при заводской сборке, эксплуатации и ремонте. Затяжку контролируют либо путем измерения деформации болтов или специальных упругих шайб, либо с помощью динамометрических ключей.

12.

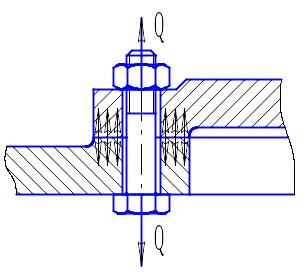

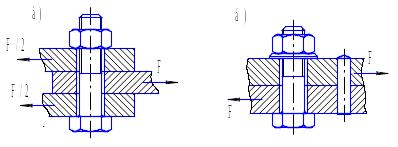

Во втором варианте (рис. 3.19) болт повышенной точности ставят в развернутые отверстия соединяемых деталей без зазораи он работает на срез и смятие. Условия прочности такого болта имеют вид

,

,

,

,

где i - число плоскостей среза (для схемы на рис. 3.19 i = 2); d0— условная площадь смятия, причем если >(1 + 2), то в расчет (при одинаковом материале деталей) принимается меньшая величина. Обычно из условия прочности на срез определяют диаметр стержня болта, а затем проводят проверочный расчет на смятие.

Во втором варианте конструкции болтового соединения, нагруженного поперечной силой, диаметр стержня болта получается в два-три раза меньше, чем в первом варианте (без разгрузочных деталей).

13.

В первом варианте (рис. 3.18) болт ставится с зазором и работает на растяжение. Затяжка болтового соединения силой Qсоздает силу трения,приходящуюся на один болт, т. е. F = ifQ , где i— число плоскостей трения (для схемы на рис. 3.18, ai — 2);f — коэффициент сцепления. Для гарантии минимальную силузатяжки, вычисленную из последней формулы, увеличивают, умножая еена коэффициент запаса сцепления К =1,3...1,5, тогда

Q = KF/(if).

Расчетная сила для болта Qрасч= 1,3Q, a расчетный диаметр болта

В рассмотренном варианте соединения сила затяжки до пяти раз может превосходить внешнюю силу и поэтому диаметры болтов получаются большими. Во избежание этого нередко такие соединения разгружают установкой шпонок, штифтов (рис. 3.18, б) и т. п.

14.

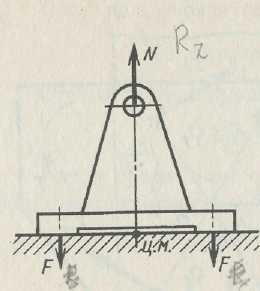

А) Соединение нагружено цен¬трально приложенной силой, пер¬пендикулярной плоскости стыка

Центрально

приложенной называют силу N,

линия действия ко¬торой проходит через

центр масс (ц.м.) болтового соединения.

Обычно болты располагают равномерно

по поверхно¬сти контакта. Центр масс

болтового соединения лежит в этом

случае на пересечении осей симметрии

и в плоскости стыка соединяемых деталей.

При несимметричном расположении болтов

центр масс болтового соеди¬нения

определяют в соответствии с общими

правилами теоретиче¬ской механики.

Центрально

приложенной называют силу N,

линия действия ко¬торой проходит через

центр масс (ц.м.) болтового соединения.

Обычно болты располагают равномерно

по поверхно¬сти контакта. Центр масс

болтового соединения лежит в этом

случае на пересечении осей симметрии

и в плоскости стыка соединяемых деталей.

При несимметричном расположении болтов

центр масс болтового соеди¬нения

определяют в соответствии с общими

правилами теоретиче¬ской механики.

Осевую силу F6, нагружающую болт в рассматриваемом соеди¬нении, находят так, как было показано (случай 3) для расчета одиночного болта.

Расчетная сила на болт с учетом момента сопротивления в резьбе, скручивающего стержень при затяжке:

![]()

При этом силу затяжки определяют из условия нераскрытиястыка, aF= N/z, где z- число болтов.

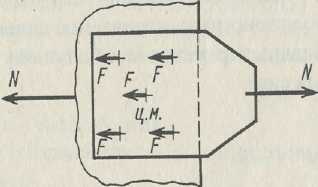

Б) 2. Соединение нагружено центрально приложенной силой в плоскости стыка (рис. 5.23). Сила, нагружающая соединение в районе одного болта: F= N/z. Дальнейший расчет проводят по формулам п. 5.8 для одиночного болта, установленного с зазором случай 1) или без зазора (случай 2).

В)

Соединение

нагружено

моментом в плоскости стыка соединяемых

деталей

(рис.

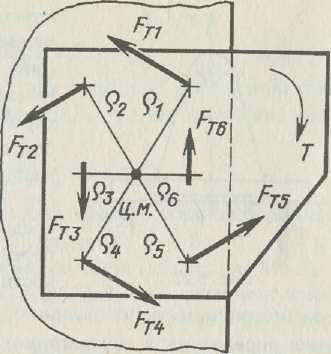

24). При решении этой задачи

принимают следующие допущения.

Первое.

Под

действием моментаТсоединяемые

детали

стремятся повернуться друг

относительно друга, вращаясь

вокруг центра масс

болтового соединения. Это

допущение справедливо для

жестких деталей.

В)

Соединение

нагружено

моментом в плоскости стыка соединяемых

деталей

(рис.

24). При решении этой задачи

принимают следующие допущения.

Первое.

Под

действием моментаТсоединяемые

детали

стремятся повернуться друг

относительно друга, вращаясь

вокруг центра масс

болтового соединения. Это

допущение справедливо для

жестких деталей.

Отсюда следует условие равновесия:

![]()

Второе. Сила, нагружающая соединение в районе каждого болта, пропорциональна расстоянию этого болта от центра масс болтового соединения - по аналогии с распределением напряжений при кручении круглых цилиндров. При некотором угловом повороте радиуса вектора перемещение в окружном направлении тем больше, чем дальше от центра масс расположено рассматриваемое сечение. По закону Гука сила пропорциональна перемещению: большему перемещению соответствует большая сила.

Отсюда

следует![]()

Рассматривая

попарно записанные равенства, выразим

силы Ft2,,Ft3,

..FtnчерезF1:![]()

После подстановки полученных соотношений получим:

Отсюда сила, нагружающая соединение в районе болта 1

Или в общем виде сила, нагружающая соединение в районе болта, находящегося на расстоянии ρi

![]()

![]()

![]()

Следовательно, в групповом соединении под воздействием момента в плоскости стыка наиболее нагруженным оказывается соединение болтом, находящимся на наибольшем расстоянии от центра масс. Дальнейший расчет проводят по формулам п. 8 для одиночного болта, установленного с зазором (случай 1) или без зазора (случай 2).

15.

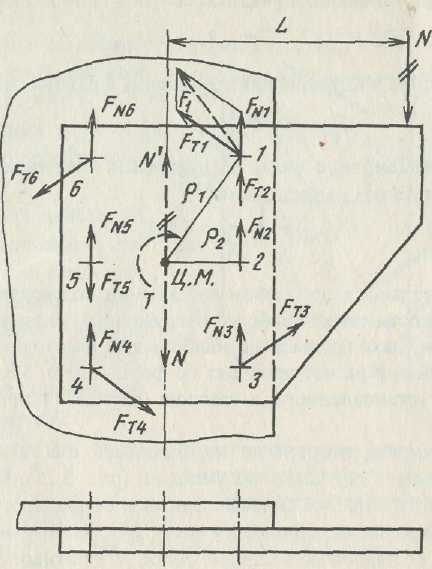

Соединение нагружено комбинацией сил и моментов в плоскости стыка соединяемых деталей (рис.25). При решении задач подобного типа все силовые факторы приводят к центру масс болтового соединения. Приложим силу N к центру масс (ц.м.) и уравновесим ее равной по величине силой N' противоположного на¬правления. Заменим пару сил, отмеченных двумя черточками, мо-ментом: Т = NL. Таким образом после приведения силы N к центру масс выяснилось, что соединение нагружено центрально приложен¬ной сдвигающей силой N и моментом Т в плоскости стыка.

Далее в соответствии с принципом независимости действия сил от каждого из силовых факторов сил от каждого из силовых факторов находят составляющие с после¬дующим их геометрическим суммированием. Составляющая от цен¬трально приложенной сдвигающей силы N

![]()

где z - число болтов.

Направление этой составляющей противоположно направлению силы N.

Составляющая от момента Т в плоскости стыка

![]()

Направление этой составляющей перпендикулярно радиусу, проведенному из центра масс к оси болта. Момент, создаваемый си¬лойFTi, направлен навстречу моменту Т.

Суммарная сила, нагружающая соединение в районе i-ro болта,

![]()

В рассматриваемом случае наиболее нагружены соединения в районе болтов 1 и 3 {Fn - максимальные, углы между векторами со-ставляющих сил - острые) или болта 2 (меньшее значение FTti но угол между векторами сил равен нулю).

Дальнейший расчет проводят по формулам п. 5.8 для одиночного болта, установленного с зазором (случай 1) или без зазора (случай 2).

16.

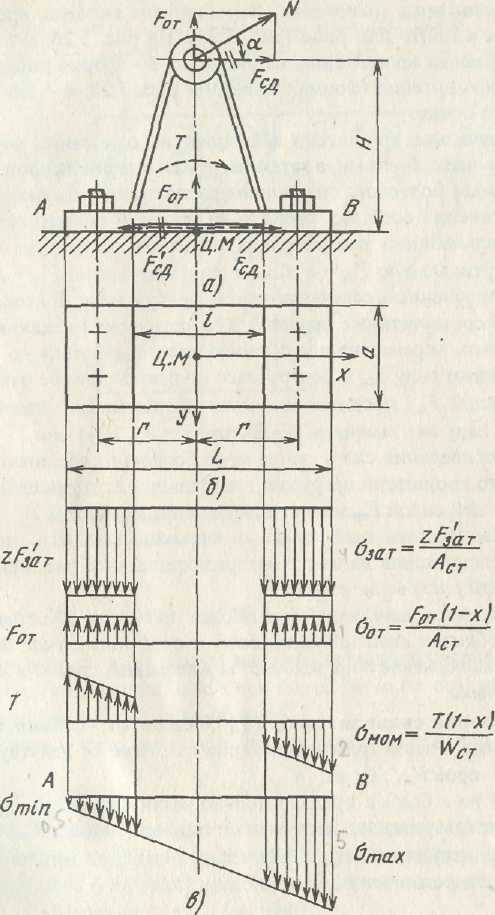

Соединение нагружено отрывающей, сдвигающей силами и опрокидывающим моментом. Характерным является крепление кронштейна к плите или раме (рис. 26). На рис. 26, а показана схема нагружения кронштейна, на рис. 26, б - форма опорной по¬верхности кронштейна (форма стыка), на рис. 26, в - эпюры на¬пряжений на стыке.

Первоначально кронштейн закреплен на основании четырьмя (в общем случае z) болтами, а затем нагружен внешней силой N, Н.

Центр масс болтового соединения расположен в плоскости сты¬ка на пересечении осей х, у симметрии опорной поверхности. Для удобства дальнейшего рассмотрения разложим силу N на состав¬ляющие: вертикальную Fот = N sinα и горизонтальную Fсд =- N cosα. Приведем полученные составляющие к центру масс болтового со¬единения. В соответствии с правилами теоретической механики сила Fот может быть перенесена вдоль линии своего действия до центра масс. Приложим силу Fсд к центру масс и уравновесим ее равной по величине силой Fсд' противоположного направления. Отмеченную черточками пару сил заменяем моментом: T= Fсд H, H ■ мм.

После приведения сил в центр масс болтового соединения вы¬яснилось, что кронштейн нагружен центральной отрывающей силой Fот , сдвигающей силой Fсд и опрокидывающим моментом Т.

Действие отрывающей силы и опрокидывающего момента уменьшает напряжения на стыке от предварительной затяжки - мо¬жет произойти раскрытие стыка.

Под действием сдвигающей силы может произойти сдвиг деталей.

Таким образом сила затяжки болтов в данном случае должна обеспечить выполнение двух условий: нераскрытие стыка и несдви-гаемость стыка.

Определение силы затяжки F'зат болтов из условия нерас¬крытия стыка. Рассмотрим напряжения на стыке от действующих силовых факторов F'зат , Fот и Т.

где Аст = a(L-l)- площадь стыка, мм2 (рис.26, б)

Каждый из z болтов

предварительно затянут с силой F'зат

т.е. кронштейн предварительно нагружен

суммарной силой z F'зат. Пред-полагаем,

что напряжения σзат, МПа, сжатия на![]()

стыке деталей от си¬лы затяжки распределены равномерно (рис. 26, в):

Отрывающая

сила Fот разгружает стык на Fот (1 - χ)

(если забы¬ли, посмотрите п. 8, случай

3). Значит, напряжения сжатия на стыке

от действия силы Fот уменьшаются на

Отрывающая

сила Fот разгружает стык на Fот (1 - χ)

(если забы¬ли, посмотрите п. 8, случай

3). Значит, напряжения сжатия на стыке

от действия силы Fот уменьшаются на![]()

При достаточно большой силе затяжки F'зат (а именно такая си¬ла может обеспечить нераскрытие стыка) и жестких фланцах пово¬рот опорной поверхности кронштейна под действием опрокиды¬вающего момента Т происходит относительно оси у симметрии сты-ка, так как относительно этой оси наименьший момент сопротивле¬ния повороту (наименьший момент инерции площади стыка). Пока стык не раскрылся, кронштейн и основание можно рассматривать как единое целое. Испытания подтверждают это положение. Пово¬рот кронштейна вызывает изменение напряжений пропорционально расстоянию от нейтральной оси у, т.е. по закону изгиба. В соответст¬вии с законом изгиба наибольшие напряжения σмом, МПа, действуют на наиболее удаленном волокне, т.е. в точках А и В. С учетом податливо-стейχд, χ,б всех элементов соединения

![]()

где χ = λд / (λб + λд). - коэффициент основной нагрузки;

Wст = (a L3 / 12 –a l3 /12)2/L - момент сопротивления стыка, мм3;

Т, Н ■ мм.

Действие момента Т изменяет напряжения сжатия на стыке (рис. .26, в): в одной части стыка увеличивает, в другой - уменьшает.

О выполнении условия нераскрытия стыка судят по наимень¬шим напряжениям сжатия на суммарной эпюре в т. А.

![]()

При σmin> 0 - условие выполнено. В практических расчетах обыч¬но вводят некоторый запас, принимая значения σmin = 1 ... 2 МПа для пары сталь (чугун) - сталь (крепление редуктора на раме) или σmin = 0,2 ... 0,5 МПа для пары сталь (чугун) - бетон (крепление станка на бетонном полу цеха).

По задаваемому таким образом значению минимальныхдопус¬каемых напряжении на стыке находят необходимые напряжения от силы затяжки

![]()

17.

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок. На современном этапе развития технологии уступает место сварке и склеиванию, обеспечивающим большую производительность и более высокую прочность соединения. Однако, по-прежнему находит применение по конструктивным или технологическим соображениям: в соединениях, где необходимо исключить изменение структуры металла, коробление конструкции и перегрев расположенных рядом деталей; соединение разнородных, трудно свариваемых и не свариваемых материалов; в соединениях с затруднительным доступом и контролем качества; в случаях, когда необходимо предотвратить распространение усталостной трещины из детали в деталь.

Применяют в основном в авиа- и судостроении, металлоконструкциях и других изделиях с внешними нагрузками, действующими параллельно плоскости стыка.

Заклёпочные соединения делятся на:

прочные (рассчитанные только на восприятие и передачу силовых нагрузок),

плотные (герметичные) (обеспечивают герметичность конструкций в резервуарах с невысоким давлением),

прочноплотные (восприятие силовых нагрузок и герметичность соединения).

В зависимости от требований к поверхности, заклёпки могут иметь полукруглую головку, потайную, полупотайную или плоскую (в процессе клёпки для создания внутренних усилий сжатия, которые снижают возможность усталости материала).

Недостатки заклёпочных соединений

Трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти 20-го века в СССР на авиационные заводы специально нанимались худощавые юноши и девушки, способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку.

Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

Необходимость специальных мер для герметизации. Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин. Резиновый герметик, устойчивый к керосину, должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов.

Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

Преимущества заклёпочных соединений

Не позволяет распространяться усталостным трещинам, таким образом повышает надёжность всего изделия.

Позволяет соединять не поддающиеся сварке материалы.

18.

Вид сварного соединения определяется взаимным расположением свариваемых элементов. Различают стыковые, угловые, тавровые и нахлесточные соединения.

Стыковые соединения наиболее рациональны по расходу присадочного металла и удобны для контроля качества сварного шва. Для обеспечения равномерного сквозного проплавления выбирают рациональную форму подготовки кромок. Разделку кромок применяют в том случае, когда односторонняя или двусторонняя сварка не позволяет обеспечить полный провар. Форма подготовки кромок зависит от толщины свариваемого металла и способа сварки.

Нахлесточные соединения просты в сборке, обеспечивают возможность подгонки размеров за счет регулирования величины нахлестки, не требуют подготовки кромок. Недостатками нахлесточных соединений являются изменение направления силового потока и возможность образования щели между элементами. Неравномерное распределение силового потока вызывает концентрацию напряжений, и поэтому такие соединения не рекомендуется применять в конструкциях, воспринимающих переменные или динамические нагрузки, а также эксплуатируемые при низких температурах; проникновение влаги в щель между соединяемыми элементами может привести к щелевой коррозии и разрушению сварных швов за счет распирающего воздействия продуктов коррозии.

Угловые и тавровые соединения применяют при изготовлении сварных стержней (двутавров, швеллеров) и других конструктивных элементов. Для качественного выполнения сварного шва также предусматривают различные формы подготовки кромок.

Сварные соединения, выполненные контактной сваркой, определяются видом сварки. При точечной сварке соединение нахлесточное. Точечной контактной сваркой соединяют элементы, имеющие малые толщины - от долей до нескольких миллиметров. Однако не рекомендуется выполнять точечные соединения элементов, отношение толщин которых ≥ 3.

Точки в сварном соединении следует располагать таким образом, чтобы они работали преимущественно на срез, а не на отрыв.

Шовная контактная сварка допускает возможность соединять элементы от весьма малых толщин до суммарной толщины 4... 6 мм из сталей и алюминиевых сплавов. При шовной сварке между соединяемыми элементами образуется шов путем постановки ряда точек, перекрывающих друг друга.

Стыковая контактная сварка эффективно используется при сварке изделий в массовом производстве - арматуры железобетонных конструкций, стержней решетчатых и сплошных конструктивных элементов при безотходной технологии производства. Контактным способом получают стыковые соединения элементов с круглыми, квадратными, прямоугольными трубчатыми, профильными сечениями. Наиболее хорошо соединяются элементы одинакового поперечного сечения.

Расчет на прочность стыков, выполненных контактной стыковой сваркой и воспринимающих статическую нагрузку, обычно не производят. При этом считают, что стык равнопрочен стали свариваемых элементов.

Классификация сварных швов производится по различным признакам в зависимости от условий изготовления и эксплуатации сварных конструкций.

По форме поперечного сечения швы подразделяют на стыковые и угловые. Стыковые швы выполняют в сварных стыковых соединениях, угловые швы используют в угловых, тавровых и нахлесточных соединениях.

По форме разделки кромок свариваемых элементов швы подразделяются на: без разделки ;V - образные; U - образные; К - образные; Х-образные.

По положению в пространстве швы в момент их выполнения подразделяют на нижние, вертикальные, горизонтальные и потолочные. Такое деление вызвано технологическими особенностями выполнения швов, оказывающими влияние на качество швов и их прочность. Наиболее просто выполняются швы в нижнем положении и наиболее трудно - в потолочном. Поэтому при конструировании сварных соединений необходимо стремиться обеспечивать возможность выполнения сварных швов в нижнем положении, особенно в условиях монтажа.

По назначению сварные швы делят на рабочие, предназначенные для восприятия или передачи расчетных усилий, и связующие, предназначенные для соединения частей элементов конструкций в одно целое.

По протяженности швы бывают сплошные и прерывистые. Прерывистые швы применяют в тех случаях, когда сплошные швы являются слабонагруженными или в соединениях не требуется создание герметичности.

19.

Это наиболее распространенная и экономичная конструкция. Стыковые сварные соединения (рис. 2.10) рассчитываются на те же напряжения, что и материал детали, расположенный вне зоны термического влияния сварного шва (структура материала, расположенного в зоне термического влияния, изменена в сторону ухудшения механических свойств).

Рис.2.10. Расчетная схема стыкового сварного соединения

Условие прочности шва:

,

,

где [/p] – допускаемое напряжение на растяжение для материала сварного шва;

Аш - площадь опасного сечения шва.

,

,

,

,

где h - толщина наплавленного металла.

Для снижения концентрации напряжений необходимо выполнить условие

,

поэтому соединения часто подвергают

механической обработке (зачищают) и в

расчётах после этого принимают

,

поэтому соединения часто подвергают

механической обработке (зачищают) и в

расчётах после этого принимают

,

,

,

,

,

,

,

где

- допустимое

напряжение на растяжение для материала

соединяемых деталей при статических

нагрузках;

- допустимое

напряжение на растяжение для материала

соединяемых деталей при статических

нагрузках;

-

коэффициент пропорциональности,

зави-сящий от вида сварного соединения,

метода сварки и качества электрода;

-

коэффициент пропорциональности,

зави-сящий от вида сварного соединения,

метода сварки и качества электрода;

-

ко- коэффициент, учитывающий характер

прикладываемой к сварному соединению

нагрузки (см. табл. 1).

-

ко- коэффициент, учитывающий характер

прикладываемой к сварному соединению

нагрузки (см. табл. 1).

,

,

где -

эффективный коэффициент концентрации

напряжений, выбираемый по специальным

таблицам в зависимости от вида сварного

соединения;

-

эффективный коэффициент концентрации

напряжений, выбираемый по специальным

таблицам в зависимости от вида сварного

соединения;

-

коэффициент, учитывающий характер

нагрузки.

-

коэффициент, учитывающий характер

нагрузки.

20.

Нахлесточные соединения

Д етали

в этом случае лежат внахлест, т.е.

частично перекрывают друг друга (рис.

2.4.). Соединения выпол-няютсяваликовыми

(угловыми) швами, которые имеют форму,

близкую к равнобедренному треугольнику

с катетами k и высотой h = k sin 45о=

0,7 k. Из технологических соображений

выбирают k=3 мм и более, обычно k = s.

етали

в этом случае лежат внахлест, т.е.

частично перекрывают друг друга (рис.

2.4.). Соединения выпол-няютсяваликовыми

(угловыми) швами, которые имеют форму,

близкую к равнобедренному треугольнику

с катетами k и высотой h = k sin 45о=

0,7 k. Из технологических соображений

выбирают k=3 мм и более, обычно k = s.

Нахлесточные соединения отличаются от стыковых более высокой концентрацией напряжений. Все нахлесточные (валиковые) сварные соединения, вне зависимости от нагружения, рассчитываются на срез (срезается шов по плоскости, проходящей через биссектрису прямого угла сварного шва) (рис. 2.11).

![]()

Рис. 2.11. Плоскость среза шва

;

;

;

;

.

.

Лобовые сварные соединения.

В лобовых сварных соединениях концентрация напряжений обусловлена поворотом силового потока (изгибом). Расчет соединения поясняет рис. 2.12.

Рис. 2.12. Расчетная схема лобового сварного соединения

1. Считаем это соединение центрально нагруженным.

Условие прочности шва на срез:

;

;

.

.

В этом случае, так как неизвестны два параметра, конструктор задаёт один, а другой находит.

;

;

;

;

.

.

2.

Следует учитывать, что в действительности

силы приложены друг относительно друга

на некотором плече

,

что обусловливает момент, который

действует на элементы сварного шва.

Расчетная схема соединения приведена

,

что обусловливает момент, который

действует на элементы сварного шва.

Расчетная схема соединения приведена

на рис. 2.13.

,

,

,

,

Где

-

дополнительная сила,

-

дополнительная сила,

,

,

,

,

Условие прочности шва:

Шов

сварной лобовой можно считать центрально

нагруженным (т.е. проводить расчет по

п.1) при

.

.

Фланговые сварные соединения

Расчетная схема приведена на рис. 2.14.

Рис. 2.14. Фланговое сварное соединение

Условие прочности шва:

Напряжения

распределены по длине шва неравномерно

– к концам шва они увеличиваются, в

связи с этим на практике длину шва

ограничивают:

.

Если при этом нельзя обеспечить

выполнение условия равнопрочности, то

соединение усиливают дополнительным

прорезным или лобовым швом.

.

Если при этом нельзя обеспечить

выполнение условия равнопрочности, то

соединение усиливают дополнительным

прорезным или лобовым швом.

21.

Комбинированные сварные соединения.